浅埋深特厚煤层综放开采地表异常塌陷原因分析

2019-01-17叶俊良周志刚

叶俊良,周志刚

(山西怀仁联顺玺达柴沟煤业有限公司,山西 怀仁 038300)

目前,综放开采是我国厚煤层开采的主要方法之一。自1984年我国综放开采在井下进行工业性试验以来,我国学者就不断地对综放开采顶板活动规律进行研究,对其认识也随之逐渐成熟。特别是近十几年,随着煤机装备的快速发展以及大采高综放开采技术的推广应用,使20m特厚煤层一次采全厚成为现实[1-5]。然而,随着综放工作面一次采出厚度的增加,覆岩活动范围必然增大,回采时覆岩活动范围可能波及至地表。

柴沟煤矿1503综放工作面,推进距切眼206m时,地表形成裂缝不久突然出现塌陷坑,塌陷坑活动剧烈且范围不断扩大,最终塌陷坑深度达到38m,塌陷坑的深度大于煤层最大厚度的28m。地表塌陷坑出现后,工作面与地表直接贯通,致使工作面通风系统紊乱,采空区瓦斯异常涌出,严重威胁了安全生产。

地表的沉陷值与煤层埋深、煤层厚度、以及水文地质条件是相关的[6-8]。正常情况下,地表沉陷的最大值不应超过煤层厚度。目前文献对地表沉陷规律进行了大量研究,也取得了丰富的成果[9-13],但是对地表异常塌陷坑的研究较少,多数异常塌陷坑的形成原因是由于含水层引起的岩溶现象,而柴沟煤矿矿区内并没有承压含水层以及岩溶现象。因此,弄清塌陷坑出现的原因是矿上亟待解决的问题。

本文分析了1503综放工作面覆岩的赋存情况,确定了关键层、复合关键层以及软弱复合顶板的位置;确定了亚关键层破断形成组合悬臂梁结构;计算得出了复合关键层的断裂步距以及塌陷坑出现的位置;从工作面覆岩结构的角度分析了塌陷坑形成原因,现场观测数据与理论计算结果基本吻合。

1 工作面概况及现场观测

1.1 工作面概况

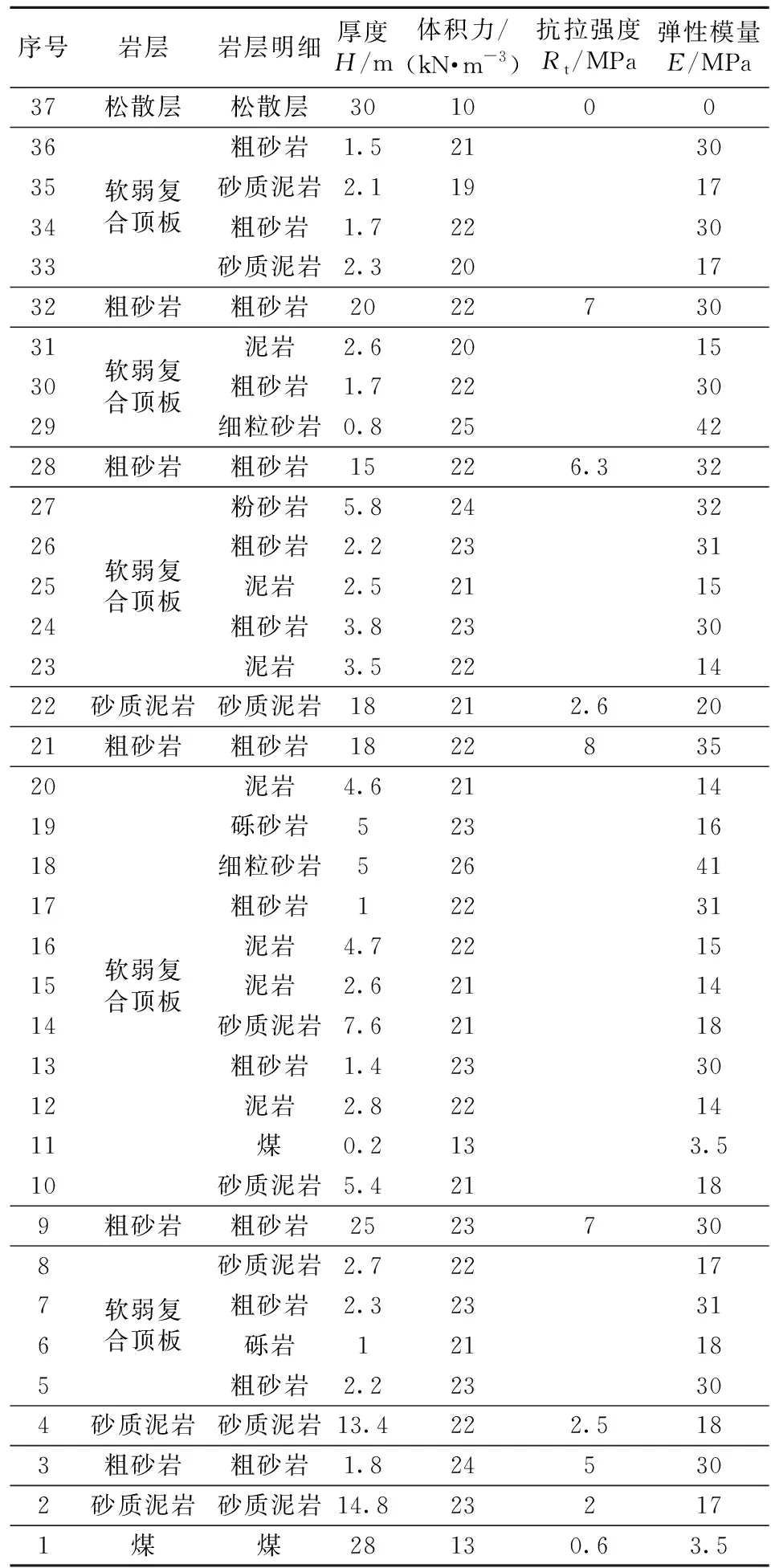

1503综放工作面煤层倾角0~10°,平均3°,属近水平煤层;平均煤厚28m,煤层埋藏深度230~350m;矿井相对瓦斯涌出量为1.76m3/t,属低瓦斯矿井;煤的自然发火期大于2~4个月;正常涌水量15m3/h。1503工作面倾斜长度200m,走向长度460m。工作面直接底为砂质泥岩,老底为砂岩,顶板覆岩情况见表1。

表1 工作面覆岩情况

1.2 地表塌陷观测

1.2.1 地表塌陷坑形成时间

2017年6月14日14:00时,1503工作面回采至距切眼202m时,地面出现塌陷坑,直径约30m,塌陷坑活动剧烈,不断扩大,人员无法靠近。直至晚间20:00时,塌陷速度变慢,此时塌陷坑在工作面倾向方向直径扩大到74m,走向方向扩大到80m,边界距工作面回采位置34m。

1.2.2塌陷坑范围

现场观测数据表明:截止2017年6月21日,塌陷坑在工作面倾向方向扩大至112m,走向方向扩大至91m,塌陷坑最大垂直深度37m,距工作面回采位置57m,距切眼62m,距胶带巷59m,距辅运巷29m。塌陷坑与工作面位置示意见图1。

图1 1503工作面地面塌陷坑位置示意

1.2.3 地表裂缝出现时间及规律

2017年6月26日,塌陷坑左右两侧和正前方出现弧形小裂纹,小裂纹宽0.01~0.05m,距工作面回采位置71m。随着1503回采工作面的推进,小裂纹逐渐增多扩大,形成裂缝,且出现台阶式下沉。截止2017年7月9日,塌陷坑左右两侧变稳定,不再出现裂缝。地表沉陷活动也逐渐趋于稳定,基于每天观测的数据:一般情况下,回采位置滞后45m左右,地表开始出现小裂纹(0.01~0.05m);滞后70m左右,地表出现大裂缝(0.1~1m)。

2 顶板覆岩运动规律分析

2.1 覆岩类型

2.1.1 关键层

根据关键层理论[14-16],假设直接顶上方有m层岩层,各岩层厚度为hi,体积力为γi,弹性模量为Ei。考虑第n层对第1层的载荷为:

关键层要满足刚度条件:(qn+1)1<(qn)1,即第n+1层岩层对第1层岩层的载荷小于第n层对第1层的载荷;另外,还要满足强度条件:ln 式中,h为岩层厚度;q为岩梁载荷;Rt为岩层抗拉强度。 2.1.2 复合关键层 当两层坚硬岩层距离较近时,将产生类似复合梁那样的结构效应,其承载能力将大大增强,形成复合关键层。形成复合关键层的两层坚硬岩层破断距相同时,会出现同步破断的现象,由于一次破断厚度较厚,关键层的破断距会大大增加。在薄基岩厚表土层的条件下,更容易出现关键层的复合破断,若复合关键层位置距离采场较近,会在采场引起强烈的矿压显现。若复合关键层距离地表位置较近,由于破断距离较大,会引起地表的剧烈沉陷。 形成复合关键层的条件为: h2/h1=0.5+1.5Σh2/h1,并且Σh2/h1≤2.2 式中,h2是上层岩层的厚度;h1是下层岩层的厚度;Σh2是软弱夹层的厚度。 2.1.3 软弱复合岩层 采场的上覆岩层中,关键层之间的由泥岩、砂质泥岩等强度比较低的岩层会组合形成复合岩层。该煤岩层组一般厚度较薄,强度较低且松软破碎,随着关键层的破断而同步下沉。在工作面推进过程中,直接顶形成的复合顶板,冒落方式为从下到上递进式进行。 1503工作面埋深244m,其覆岩中软弱复合层分析情况见表1。 2.2.1 垮落带高度 煤层开采后,上覆岩层垮落充填采空区,垮落带的高度计算公式为[14]: 式中,M为煤层采厚,M=28m;Kp是覆岩残余碎涨系数。 按照上式,取Kp=1.2,则垮落带高度H=5M。计算得垮落带的高度达到140m。 2.2.2 裂缝带高度 裂缝带高度[17]计算公式为: 根据上式,计算可得裂缝带高度(160±8.21)m。 但是其统计的综放工作面煤层开采厚度不大于15m,目前很多文献都统计了裂缝带计算公式[15-17],但很少有涵盖采煤厚度达到28m的情况。可以推断:当煤层采厚达到28m,裂缝带高度肯定要远大于根据此公式计算得到的168.21m。 1503工作面埋深244m,地表有30m的松散层。现场观测表明:主关键层的破断,会导致工作面直接连通地表。工作面覆岩并不存在普通工作面的“上三带”,而是只存在垮落带和裂缝带。 (1)根据表1覆岩情况计算确定关键层的位置。 从第2层开始计算: q2=γ2h2=340kPa 因此,第4层岩层是坚硬岩层,然后计算第4层载荷。 q4=γ4h4=294kPa (q4)6=363kPa;(q4)7=412kPa;(q4)8=467kPa;(q4)9=88kPa。 因此,第9层是坚硬岩层,然后计算第9层载荷。 以此类推,计算最终可以确定,第4层,第9层,第21层,第28层和第32 层为坚硬岩层。其载荷分别是: (q4)8=467kPa;(q9)20=1401kPa;(q21)27=556kPa;(q28)31=437kPa;(q32)37=893kPa 由以上分析可知:4,9,21,28,32层为坚硬岩层。 (2)计算坚硬岩层的破断距,验证关键层的强度条件。 根据固支梁计算,考虑梁的拉伸破坏,梁的破断距为[9]: 结合表1中覆岩数据,计算可得:L4=51m;L9=79m;L21=80m;L28=81m;L32=80m。 第4层岩层处于垮落带,且为砂质泥岩,岩性较弱,将随采随冒,不形成关键层结构。 第9层岩层为粗砂岩,岩性较硬,且厚度很大,达到25m,将形成第一层关键层。其破断造成工作面的来压,其周期破断将导致工作面的周期来压,其破断距L9=79m。因此,工作面初次来压步距为79m。 按照悬臂梁计算工作面周期来压步距为[9]: 根据矿压观测情况得知:工作面初次来压步距89m ,周期来压步距平均24.4m。理论计算与现场实际矿压观测基本符合。 第28层和32层岩层距离较近,且满足复合关键层的形成条件。 又L28=98m,L32=96m,二者破断距基本相同,因此,第28层和32层硬岩会形成复合关键层,发生复合同步破断。复合关键层的承载能力会大大增强,破断距会增大。其复合后的破断距计算公式为[13]: Lm=klm+k2(h2-1.5h1) 式中,Lm为复合后破断距;lm为复合前破断距;h2为上层岩层的厚度;h1为下层岩层的厚度;k=1.33;k2=0.5。 计算可得复合破断距为:Lm=105m。 复合关键层是主关键层,其破断会导致上覆岩层直至地表的整体下沉。由于复合关键层距离地表较近,且复合破断距很大,达到105m,破断后会引起地表的剧烈下沉活动。这是现场观测中,地面出现塌陷坑活动剧烈,不断扩大,人员无法靠近的原因。 根据前文两带高度计算,垮落带高度达到140m。而主关键层的位置位于煤层上方 157m处,刚好位于垮落带的上部。主关键层下方亚关键层发生周期性破断,由于采厚太大,顶板回转空间太大,无法形成砌体梁结构,而以组合悬臂梁的形式存在。下方岩层的破断无法填满采空区,又由于主关键层的断裂步距很大,达到105m,因此下方采空区会存在较大的空洞空间。主关键层破断后,顶板会发生抽冒现象,主关键层上方破碎岩石以及复合关键层之间的破碎岩石会向四周滑动,充填采空区的空洞空间,在主关键层破断的位置对应的地表则会出现地表异常塌陷坑。塌陷坑深度大于采煤厚度,这正是地表异常塌陷坑形成的原因。 主关键层破断前,工作面覆岩情况如图2所示。主关键层发生破断后,由于采空区的空间已基本被填满,随后工作面继续推进的过程中,主关键层将形成稳定的砌体梁结构,发生周期性破断,地表沉陷活动应该趋于稳定,不会出现剧烈的下沉现象,也不会再出现深坑的现象。 图2 主关键层破断前工作面覆岩情况 根据现场观测情况可知,推论与现场观测结果一致。在弄清楚塌陷坑出现的原因后,工作面并未采取特殊措施治理深坑,工作面也得以正常稳定地推进。 固支梁的破断最大弯距在梁端,因此破断点在梁端位置。根据理论计算,主关键层的破断距为105m,也就是破断点距离切眼距离105m。假设塌陷坑范围由破断点向两边均匀辐射,则塌陷坑中心点距切眼理论距离为105m,塌陷坑出现的实际位置与理论计算基本符合。 (1)1503工作面覆岩并不存在“三带”,而是只存在“两带”:垮落带和裂缝带。 (2)工作面覆岩中存在两层亚关键层和一层主关键层,其中主关键层是复合关键层。复合关键层承载能力会大大增强,且破断距增大达到105m。由于主关键层距离地表较近且破断距很大,破断后会引起地表的剧烈下沉活动。 (3)第一层亚关键层的破断导致工作面的来压现象。工作面初次来压步距79m,周期来压步距32m。由于采厚大,顶板回转空间大,主关键层下方岩层无法形成砌体梁结构,而以组合悬臂梁的形式存在。 (4)顶板跨落带高度达到140m,主关键层下方岩层的破断无法填满采空区。由于主关键层的断 裂步距很大,达到105m,因此采空区会存在较大的空洞空间。主关键层破断后,顶板会发生抽冒现象,采空区上方破碎岩石会向四周滑动充填采空区的空洞空间,导致地表异常塌陷坑的出现。 (5)运用关键层理论,结合回采区域的综合柱状图,确定是否存在关键层,并通过公式计算出关键层的层位及垮落步距,可提前采取限高开采等措施预防抽冒事故的发生。2.2 两带高度

2.3 关键层位置判别

3 地表塌陷坑原因分析

3.1 塌陷坑形成原因

3.2 塌陷坑位置

4 结 论