P-G法制备纳米金刚石低温陶瓷结合剂复合烧结体*

2019-01-16李亚朋刘一波赵玉成王明智

尹 翔, 李亚朋, 刘 伟, 刘一波, 赵玉成, 王明智

(1. 安泰科技股份有限公司, 北京 100081) (2. 北京安泰钢研超硬材料制品有限责任公司, 北京 102200) (3. 燕山大学 材料科学与工程学院, 河北 秦皇岛066004)

随着航空航天、电子科学及光学仪器等行业的迅猛发展,对单晶硅、先进陶瓷、玻璃和硬质合金等硬脆性材料的表面加工质量及加工效率的要求越来越高[1]。由普通和精密磨削技术发展出的超精密磨削技术可以在无后续抛光处理的情况下,实现低表面粗糙度(Ra= 0.008~0.025 μm)、高表面磨削精度(0.1 μm)的加工[2],并逐渐由微米级、亚微米级向纳米级甚至原子级极限方向逼近[3]。然而,超精密磨削所用金刚石的粒度多为微纳米级[4],其表面活性高、分散性较差,用传统的混料方法无法使其与超细结合剂均匀混合,因此会大幅降低制品的强度和磨削效果。

高分子网络凝胶法(polyacrylamide-gel method,简称P-G法)兼顾传统方法的优点,是一种成本低、合成快、重复性好的制备超细粉体的方法。其原料为廉价的水溶性无机盐,并且多组分无机盐水溶液中的离子可均匀地分布在三维网络凝胶体中,能达到原子级的均匀混合。凝胶体经过适温热处理之后,可得到纯度高、分散性好的超细粉体。其原理是利用丙烯酰胺自由基聚合反应,同时在反应体系中加入具有2个活化双键的N,N′-亚甲基双丙烯酰胺,最后在引发剂的作用下将高分子链交联起来形成网络结构,进而形成网络凝胶体[5]。李建伟等[6]利用溶胶-原位凝胶法制备出陶瓷结合剂金刚石砂轮,磨削硬质合金的性能优良,但是其烧结温度达到850 ℃,会对超细粒度金刚石造成不利影响。赵玉成等[7]利用P-G法制备纳米粒度金刚石砂轮,测试发现其磨削硅片的性能均优于传统方法制作的砂轮的性能。上述研究说明P-G法可用于制备超精密砂轮,但还存在一些问题亟待解决,如降低结合剂的耐火度、提高砂轮块的强度等。迄今国内尚未见推向市场的成熟产品。

在本研究中,设计了一种低温烧结陶瓷结合剂配方,利用表面陶瓷化的ND@SiO2[8-10]为磨粒,通过P-G法添加到陶瓷结合剂中制备多孔纳米金刚石-陶瓷结合剂试样,并对磨粒在结合剂中的均匀分散性及试样的物相、显微结构、抗弯强度及显气孔率等进行对比分析,为解决P-G法制备超精密砂轮中存在的问题提供思路。

1 实验方法及条件

1.1 低温陶瓷结合剂配方设计

设计的低温陶瓷结合剂应用在P-G法制备的纳米金刚石陶瓷结合剂砂轮中,由于ND的抗氧化温度较低,因此要求陶瓷结合剂的烧结温度较低。实验选取Na2O-B2O3-SiO2玻璃体系为基础配方,并加入适量的玻璃中间体Al2O3,从而形成强度较高的Na2O-B2O3-Al2O3-SiO2玻璃体系。

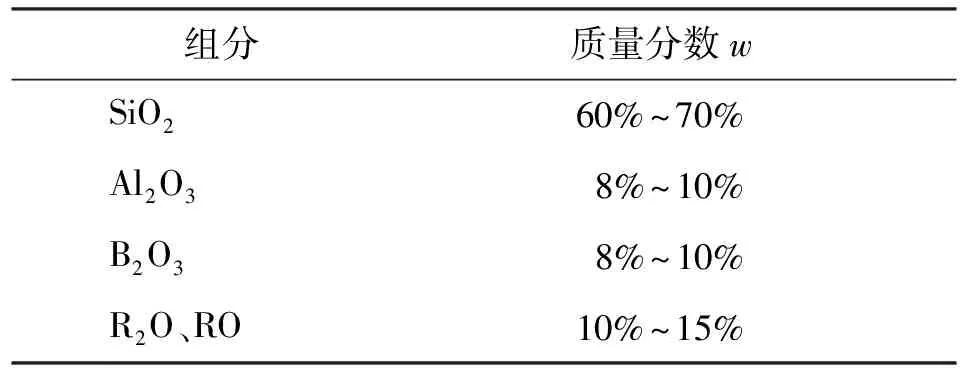

图1所示为添加Al2O3对Na2O-B2O3-SiO2玻璃体系结构的影响。Al2O3以Al3+的形式进入玻璃网络中,使硼氧四面体[BO4]中的B—O键断开并夺取其中1个氧原子,转变为硼氧三角体[BO3],而自身则形成铝氧四面体[AlO4]的结构,与网络中主体结构物质硅氧四面体[SiO4]和硼氧三角体[BO3]结合,形成新的玻璃网络结构[11]。另外,Na+处于玻璃网络的空隙中,可以平衡由于Al3+代替部分Si4+而产生的正负电荷差。所以加入Al2O3可以提高Na2O-B2O3-SiO2玻璃体系的化学稳定性和强度。但是Al2O3的加入一定程度上也提高了玻璃体系的耐火度,因此,其加入量一般较少。低温烧结陶瓷结合剂组分配比如表1所示,R2O和RO分别代表碱金属氧化物和碱土金属氧化物。

图1 添加Al2O3对Na2O-B2O3-SiO2玻璃体系结构的影响

组分质量分数w SiO260%~70% Al2O38%~10% B2O38%~10% R2O、RO10%~15%

1.2 ND@SiO2-陶瓷结合剂烧结体的制备

首先将正硅酸乙酯水解得到SiO2溶胶,然后将称量好的硝酸盐和硼酸完全溶解,得到多组分无机盐溶液,随后将SiO2溶胶加入其中,再依次加入单体、交联剂、引发剂和纳米金刚石,在温度(80±1) ℃时水浴聚合一段时间后,即可得ND@SiO2-陶瓷结合剂湿凝胶,最后将湿凝胶处理为成型料,压制成尺寸为55 mm×5 mm×5 mm的试样,并烧结成试样烧结体备用。

ND@SiO2均通过超声波辅助Stöber法制备,粒度大小为100~250 nm。ND@SiO2在试样中的含量如表2所示。

表2 ND@SiO2在试样中的含量

1.3 ND@SiO2-陶瓷结合剂复合烧结体的表征

使用场发射电子扫描显微镜观察ND@SiO2在干凝胶体中的分散均匀性以及试样烧结体的显微结构;使用三点抗弯法和阿基米德排水法对所制备试样进行抗折强度和显气孔率的测定;使用XRD对ND@SiO2-陶瓷结合剂复合粉体和多孔试样烧结体的物相组成进行对比分析。

2 实验结果与分析

2.1 ND@SiO2在凝胶体中的均匀分散性分析

在利用P-G法制备金刚石试样的过程中,首先需要ND可以均匀稳定地分散在多组分陶瓷结合剂无机盐溶液中,然后添加单体和网络剂,在引发剂的作用下,使含有ND的无机盐溶液迅速形成三维网络凝胶体。因此,ND在三维网络凝胶体中的分散均匀度决定了其在陶瓷结合剂中的分散均匀性。另外,由于陶瓷结合剂纳米金刚石试样烧结体是一种多孔结构,且纳米金刚石粒度较小,在扫描电镜下不利于观察ND的分散均匀性;而含有纳米金刚石的干凝胶体是一种致密结构,相对于凝胶体来说,金刚石的形态比较分明,易观察。

图2所示为添加不同量ND@SiO2的干凝胶体断口的SEM图。

图2a~图2d中,ND@SiO2的浓度分别为25%、50%、75%和100%,对应试样编号为1、2、3和4。由图2可以看出:ND@SiO2均匀分散在凝胶体中,并无明显的团聚现象。由于ND表面包覆有SiO2,所以纳米金刚石的棱角变圆滑,ND@SiO2呈类球形[10]。

2.2 烧结体的抗折强度

为考察纳米金刚石在热处理过程中是否出现氧化分解或石墨化现象,对煅烧所得的ND@SiO2-陶瓷结合剂粉体进行XRD分析。

(a) 1—ND@SiO2浓度25%(b) 2—ND@SiO2浓度50%(c) 3—ND@SiO2浓度75%(d) 4—ND@SiO2浓度100%图2 添加不同含量ND@SiO2的干凝胶体断口SEM图

实验选取金刚石浓度为25%的ND@SiO2-陶瓷结合剂粉体(试样1)为代表,其XRD分析结果如图3所示。从图3中可以看出:该复合粉体中的主晶相为α-刚玉、α-石英、金刚石和LiNaSO4。其中,LiNaSO4是由于引发剂过硫酸铵在热处理过程中与陶瓷结合剂中的组分Li+、Na+反应而生成的。图3中并未出现明显的碳或石墨的特征峰,这说明该复合粉体中的纳米金刚石在煅烧处理时没有受到明显损伤。

图3 试样1(金刚石浓度25%)的XRD结果

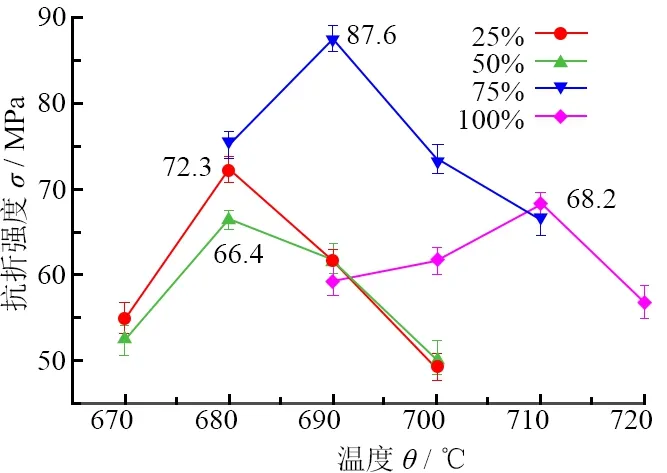

将热处理后的复合粉体冷压成型,然后在马弗炉中分别进行烧结,测试其在不同温度下烧结体的抗折强度,通过对比来确定各个试样的最佳烧结温度。不同陶瓷结合剂烧结体的物理性能如图4所示。

由图4a可以看出:随温度升高,各试样的抗折强度均呈先升高后降低的趋势。低温时物质迁移不充分,陶瓷结合剂未烧结,不能很好地润湿金刚石,试样的强度较低,表现为“欠烧”;而温度较高时,陶瓷结合剂流动性较好,易产生“吹泡”现象,试样的气孔率较高、强度下降,表现为“过烧”。因此,试样的抗折强度峰值对应的烧结温度即为试样的最佳烧结温度。

由图4a还可以看出:金刚石浓度由25%升高到100%时,试样的最佳烧结温度由680 ℃升高到710 ℃,抗折强度处于66.4~87.6 MPa的范围内。这主要是由于在烧结过程中,陶瓷结合剂会将金刚石完全包裹润湿,此过程需要消耗能量,因此金刚石浓度越高,则烧结需要的能量越大,烧结温度越高。

(a) 抗折强度随温度的变化

(b) 抗折强度和显气孔率随ND@SiO2浓度的变化图4 不同陶瓷结合剂烧结体的物理性能

图4b为试样的抗折强度和气孔率随试样中金刚石浓度的变化趋势。陶瓷结合剂之间的结合强度要高于陶瓷结合剂与金刚石的结合强度。相对于纯陶瓷结合剂,试样的强度降低、气孔率升高,并且随着金刚石浓度升高,金刚石和陶瓷结合剂的结合界面增大,因此试样的强度会呈现逐渐降低的趋势,而气孔率随之增加。但是从图4b中可以看出:试样的抗折强度随金刚石浓度的升高呈现先降低后升高又降低的趋势,气孔率则相反。当试样中金刚石浓度为75%(试样3)时,试样的抗折强度达到最高值87.6 MPa,显气孔率达到最低值11.6%。这可能是由于纳米金刚石的存在使陶瓷结合剂中析出微小晶粒,并弥散分布在结合剂中,起到提高强度和降低气孔率的效果。

2.3 烧结体的物相与显微结构分析

对4种不同ND@SiO2含量的试样进行XRD物相分析。图5所示为各试样以及纯陶瓷结合剂在最佳烧结状态下的XRD图谱。

图5 各试样以及纯陶瓷结合剂在最佳烧结状态下的XRD图谱

由图5可以看出:纯陶瓷结合剂的XRD图谱的衍射背底呈“鼓包”状,说明其中有大量的非晶玻璃相存在。随着金刚石浓度升高,除共有晶相α-刚玉、α-石英和LiNaSO4,金刚石特征峰强度逐渐增强。当金刚石浓度为75%时,XRD图谱中开始有少量方石英析出;当金刚石浓度达到100%时,试样中方石英相的析出量更多。方石英是石英的同质多象变体,是一种四方晶系的硅氧化合物,具有高硬度、耐高温、耐腐蚀和耐刻划等优异性能。因此,适量方石英的存在有利于提高砂轮的性能。这就从微观结构上解释了金刚石浓度为75%时试样抗折强度提高的现象。

方石英大都是由无定型态SiO2转变而成[12],由于无定型SiO2的局部中程有序结构与β-方石英的动态无序结构较相似,从而促使无定型SiO2向β-方石英转变。一般在1500 ℃高温下才会形成方石英,但是试样3在690 ℃下烧结就析出方石英相,这可能是由于具有较高活性的纳米金刚石的存在,诱导无定型SiO2在较低温度下就转变为方石英相,这亦解释了纯陶瓷结合剂试样中未析出方石英的原因。但是在高温冷却时,方石英在260 ℃附近会发生位移型相变,由β-方石英转变为α-方石英,并伴随2.8%的体积变化,会造成方石英与基体间产生裂纹和开裂,从而使试样性能下降。由图5可知:当金刚石浓度提高到100%时,方石英的含量急剧增加,所以导致试样的抗折强度大幅下降(图4b)。另外,在烧结试样过程中,由于方石英和LiNaSO4都存在晶型转变,并伴随有体积效应,因此在相变点附近的升温速率和保温时间应适当控制,以免由于二者相变而产生较大的体积效应,致使试样中产生微裂纹,最终影响其综合性能。

为了分析方石英析出量增加的原因,分别控制试样的烧结温度和试样中金刚石的浓度等2个变量,对不同试样进行XRD分析。试样的XRD图如图6所示。由图6可以看出:随ND@SiO2浓度升高,方石英相的特征峰强度越来越强,说明方石英相的析出量逐渐增加;随温度升高,方石英相的析出量逐渐增多。因此,提高烧结温度或纳米金刚石浓度,都会导致方石英相的析出量增多。考虑到方石英在高温冷却时会发生相变,有一定的体积效应,因此方石英数量过多不利于砂轮的使用性能,因此在烧结过程中应适当控制烧结温度。

(a) 不同金刚石浓度试样在690 ℃下烧结的试样

(b) 不同温度下烧结的试样图6 试样的XRD图

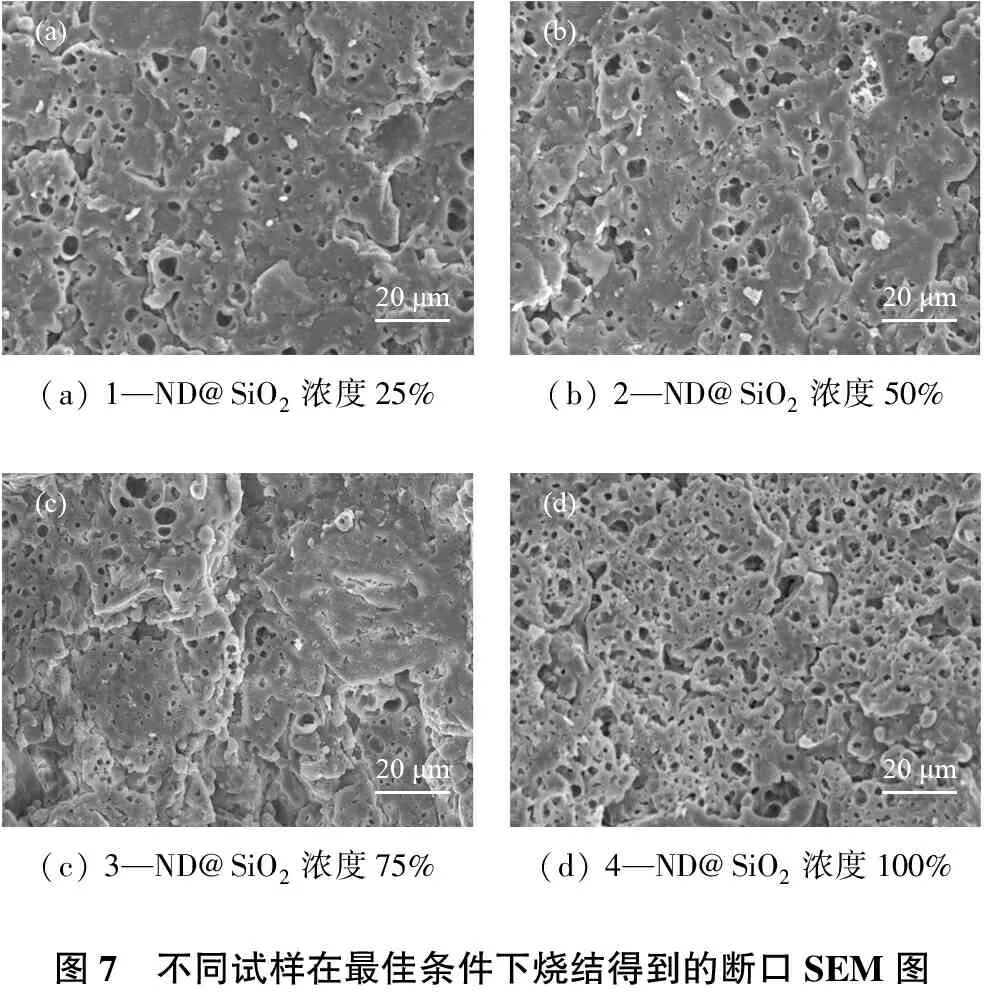

砂轮中的气孔可以起到排屑和散热的作用,其分布情况影响砂轮在使用过程中的工作效率和磨削质量。因此,进一步利用场发射扫描电子显微镜来观察试样中气孔的分布情况。图7所示为不同试样在最佳条件下烧结得到的断口SEM图。

由图7可以看出:在最佳烧结状态下,试样中结合剂的玻化程度较好,有油腻光泽,说明陶瓷结合剂产生的液相量较多并且流动性好,从而可以很好地将金刚石磨粒包裹其中并产生较强的结合力。在复合烧结金刚石和陶瓷结合剂的过程中,陶瓷结合剂需要在金刚石表面铺展并将金刚石包裹在其中,而各金刚石颗粒之间由结合剂连接起来形成“结合剂桥”,进而形成了气孔。

(a) 1—ND@SiO2浓度25%(b) 2—ND@SiO2浓度50%(c) 3—ND@SiO2浓度75%(d) 4—ND@SiO2浓度100%图7 不同试样在最佳条件下烧结得到的断口SEM图

从图7还可以看出:4个试样组织中气孔均分布均匀,且随金刚石浓度升高,气孔数量先增加后减少再增加,这和显气孔率值的变化规律相一致。

当ND@SiO2浓度为100%时,气孔均为封闭气孔,且分布均匀、尺寸一致,并未发现有尺寸较大的可以使整体组织变疏松、强度降低的贯通气孔;但气孔数量增多也会降低试样的强度。这进一步说明:利用P-G法,不仅可以实现纳米金刚石均匀稳定地分散在陶瓷结合剂中制备精密砂轮,还可以使该砂轮中的气孔实现均匀分布,这对提高精密砂轮的综合性能有重要意义。

3 结论

使用高分子网络凝胶法制备了一种纳米金刚石-低温陶瓷结合剂复合烧结体,并检测不同金刚石浓度、不同烧结温度下制备的样条的性能,发现:

(1)金刚石浓度分别为25%、50%、75%和100%时,试样中的ND@SiO2在网络凝胶体中分散均匀,无明显团聚现象。

(2)金刚石浓度从25%升高到100%,ND@SiO2陶瓷结合剂烧结体的烧结温度范围相对稳定,为670~720 ℃;抗折强度呈现先降低后升高再降低的趋势,强度范围为66.4~87.6 MPa;气孔率先升高后降低再升高,范围为10.2%~22.4%。

(3)当ND@SiO2浓度为75%时,结合剂中有方石英析出,适量的方石英能起到增强作用;随金刚石浓度升高或烧结温度升高,方石英析出量增多。