紧邻地铁的地下深层障碍物清除及基坑围护结构连续施工技术

2019-01-11张少骏侯海芳

张少骏 周 强 侯海芳

中国建筑第八工程局有限公司上海分公司 上海 200433

1 工程概况

上海国际航空服务中心(X-1地块)位于上海市徐汇区黄浦江南延伸区域,基地总面积37 131 m2,建筑面积238 737 m2。

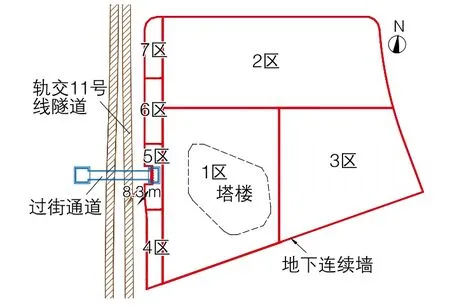

项目基坑开挖面积约33 000 m2,分7个分区施工,开挖深度:1区~3区大面区域为15.7 m,场地西侧4区~7区为11.5 m。基坑紧邻上海市轨道交通11号线,距离基坑最近处仅8.3 m(图1)。

图1 基坑分区平面布置

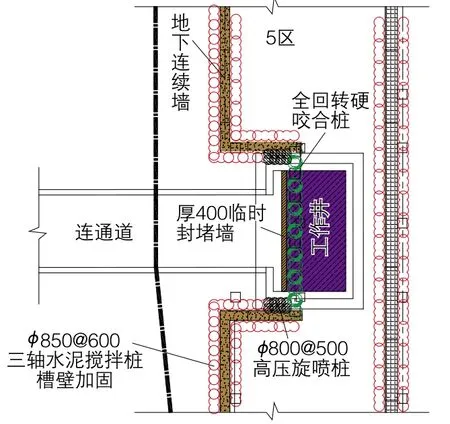

云锦路过街连通道东侧工作井伸入项目基坑5区内,影响基坑咬合桩围护结构施工,作为坑内障碍物需要清除(图2)。围护结构采用φ1 200mm@950mm咬合桩,桩身标高-26.40~-2.00 m,桩体埋深L=24.4 m,围护长度约15 m,共计有15根。

图2 工作井与围护结构平面

2 施工重、难点分析及对策

1)工程紧邻地铁,周边环境复杂,地铁保护要求高;施工场地狭小,施工难度大。运用全回转钻机在障碍物原地进行钢套管内旋转切割清障取土、成孔,并兼作围堰,完成下钢筋笼与混凝土浇筑等咬合桩施工工序。该方法无需增设临时围护结构、降水体系和泥浆循环系统,能有效解决场地狭小、施工受限的难题,尤其是施工无扰动,对周边环境影响极小,噪声低,场地干净,绿色环保。

2)障碍物埋深深,清除较困难,同时还需在较短时间内快速完成后续咬合桩围护体系,工期紧迫。采用原位清障、原位施工后续围护结构,清障与咬合桩围护结构连续施工,大大节约了时间。全套管切割障碍物后,就原清障孔位进行咬合桩施工,采用硬咬合工艺咬合相邻桩体,形成咬合排桩,最后咬合排桩两端切割并咬合与之相接的地下连续墙,形成一套完整、封闭的围护结构体系。

3 总体施工方法及技术

3.1 工艺原理

清障采用全回转钻机驱动钢套管在(待施工围护咬合桩)桩周作360°旋转切割钻进,对咬合桩施工区域障碍物进行分离,套管内侧装有刀盘,旋转破碎套管内脱离的障碍物,而后利用冲抓斗清除套管内杂物直至设计标高;待地下障碍物全部清除完毕后,原位跟进咬合排桩围护施工,咬合桩采用硬咬合工艺,即运用钢套管旋转下压成孔,钢套管兼作咬合桩护壁围堰,灌注混凝土成桩,待先施工桩体终凝后,后施工桩体运用钢套筒旋转下压切割先施工已终凝桩体的素混凝土区域,使桩体部分圆周相嵌相咬,形成桩体相互咬合的无缝衔接,最后形成的咬合排桩起始两端硬咬合场地内前期已施工完成的地下连续墙,使之形成封闭的地下围护结构[1-3]。

3.2 施工工艺流程及控制要点

3.2.1 清障施工

1)表层清障。人工配合镐头机揭除工作井顶板混凝土,工作井内侧壁上下端植临时封堵墙主筋,施工厚400mm临时封堵墙,适当养护后,利用本工程场内三轴搅拌桩水泥置换土回填工作井,压实整平,为深层清障做好前期准备。

2)放样、测定清障孔位。表层清渣完毕后,依据咬合桩的设计桩位,测量放样出待清障的孔位中心,并做好相应标定。

3)施工钢筋混凝土导墙:依放样的清障孔位,施工厚600mm的C30钢筋混凝土导墙(两边外扩2 500mm)内配φ16mm@150mm×150mm双层双向钢筋网片,为全套管钻机和吊装设备提供一个平整、坚实稳固的工作平台,导墙定位孔径宜比咬合桩桩径大20mm,以便完全包含咬合桩,彻底清障。

4)全回转钻机就位。全回转钻机由液压动力设备、钢套管、钻头等组成,组件较重,吊机配合吊装。导墙养护达到强度后,拆除模板重新定位放样排桩中心位置,将点位引到导墙顶面上,作为钻机定位控制点。全回转钻机先移机至导墙上初步定位,再精调,调整钻机的水平位置和垂直度,使钻机抱管器中心与定位在导墙上的孔位中心一致。

5)安装钢套管。全回转钻机就位后,吊装钢套管在钻机钳口中,使其顺插入钻机抱管器中,调整垂直度,使钢套管中心、抱管器中心与清障孔位中心保持在一条直线上,随即固定钢套管并校准后即可进行切割清障工作。

6)套管钻进、破碎障碍物。钢套管安装就位后,在液压系统驱动下,钢套管旋转切割并钻进沉入地下,将障碍物与四周原状结构实施切断、分离。同时钢套管底端镶嵌锯齿状的钛合金刀头,在旋转驱动装置的驱动下作360°旋转压入和切削,即使套管周边存在其他硬质障碍物,也能一并切割穿透,时刻关注钢套管垂直度,直至沉入到预定深度。

7)深度清除孔内障碍物。钢套管每切割、钻进2.5~5.0 m深度,用抓斗从套管内取土,一边抓土、一边继续下压套管,始终保持套管底口超前于开挖面深度2.5 m及以上。每一节套管全部压入土中后(管口以上留1.2~1.5 m,以便于接管),保证垂直度合格的情况下继续施工;渣土外运,直至清障完毕。

8)回填土、钻机移位。待单孔清障完毕后,管内回填场地内施工的三轴水泥搅拌桩置换土,在回填的同时上拔钢套管。回填至桩顶后,钻机移位,进入下一道桩孔位清障施工工序,直至全部清除完毕[4]。

3.2.2 咬合桩施工

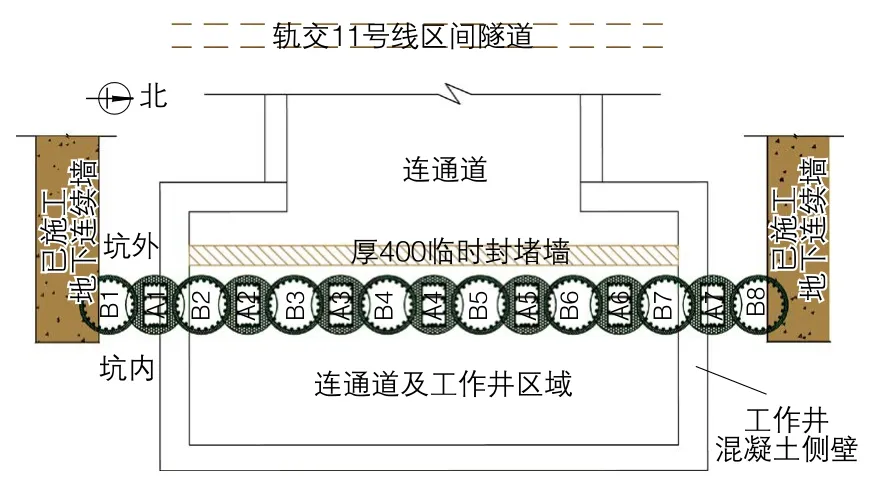

咬合桩分A、B共2种桩体(图3),先施工A型桩(A桩内设计方形钢筋笼),待A型桩终凝后,再施工B型桩(B桩内设计圆形钢筋笼),B型桩切割咬合A型桩的素混凝土部分直至形成咬合排桩,最后咬合排桩两端部(图3中B1和B8桩)同前期已施工的地下连续墙咬合,形成封闭的基坑围护体系。具体施工流程如下[5-6]:

图3 咬合桩桩体及周围环境示意

1)桩位放样、钻机就位与钢套管安装。待全部清障完毕后,依咬合桩设计桩位,二次测量放样孔位中心,并做好标定。然后,全回转钻机二次就位与安放钢套管,方法同清障。

2)取土成孔。液压系统操作同清障施工,一边抓土(对于后施工桩体时,硬咬合还需切割先施工终凝桩体的素混凝土区域)一边继续下压套管,保证垂直度合格的情况下继续施工,直至达到桩底设计标高,做好成孔检测与验收。

3)吊装A/B型桩体钢筋笼。成孔检测合格后,进行吊装钢筋笼工作,钢筋笼按设计规格、材料及制作规范预先分段制作。钢筋笼运至孔口边安装时,及时测量钢筋笼下放长度保证钢筋笼下放标高正确;同时,笼体应保持垂直状态轻提缓放,避免碰撞孔壁;若下放遇阻应停止,查明原因进行相应处理后再行下放,严禁将钢筋笼高起猛落,强行下放。钢筋笼起吊、运输和安装中采取三点吊,统一指挥,防止钢筋笼变形。

4)灌注混凝土。咬合桩采用水下C35、抗渗等级P8混凝土。先沿钢筋笼内侧缓慢下放导管至孔底,再将混凝土倒入集料斗中,由吊机吊至孔口,倒入导管上部的贮料斗中。灌注过程中,一边灌注一边上拔钢套管和混凝土导管,直至将混凝土灌至桩顶标高(宜高出500mm);勤量测混凝土面高度,拔套管不宜过快,确保套管埋深不低于灌注面2 m,同时混凝土导管埋置于灌注面以下。

5)拔管成桩、养护。单桩浇筑完毕后,先跳跃式连续施工几个A型桩,给先施工的A型桩一定的养护时间,待A型桩强度达到要求后再施工B型桩,实现硬咬合。施工成桩顺序为:A1→A2→A3→B2→A4→B3→B4→A5→A6→A 7→B5→B6→B7→B8→B1。

6)清洗机具、钻机移位。混凝土灌注完成后清洗机具,钻机移位准备施工下一根桩,直至施工完毕。

3.2.3 施工注意要点

1)导墙孔口定位允许误差为10mm。在清障时,孔深范围内的地下障碍物务必一次性清理干净,避免二次清理。

2)全回转钻机就位对中准确,分初就位和二次精确定位(含垂直度),确保咬合桩桩位同前期清障孔位在同一位置。

3)钻机下压套管时,实时检测、调整套管的垂直度,确保桩的垂直度<0.3%;钢筋笼下放时,笼体保持垂直状态轻提缓放。

4)按设计要求,选取20%或至少5根咬合桩预埋声测管,并按相关技术规程要求进行桩身质量检测。

5)混凝土灌注时,勤量测导管埋入深度和混凝土浇筑面标高,注意始终保持导管底低于混凝土面不小于2.5 m。混凝土灌注至桩顶后,需超灌约50 cm高度,确保桩顶混凝土质量。

6)桩的充盈系数不小于1.0,以确保桩内混凝土密实,保证成桩质量。

4 综合效果分析

相比于传统的地下障碍物清除和围护结构施工,本工艺具有技术先进、环境影响小、工期短、围护成型质量高等良好的综合社会效益和经济效益,具体如下:

1)相对于传统的大开挖后清除地下障碍物或设置临时围护体系后开挖清除障碍物工艺,本工艺无需增设临时围护结构、降水体系和泥浆循环系统,能有效地解决场地狭小、施工受限的难题,节省场地,节约成本;且咬合桩可进行任意角度的咬合衔接,相邻两桩硬咬合无窜孔隐患、咬合紧密无缝隙、无渗漏点,外观圆顺、止水效果优良,具有较高的施工技术水平(图4)。

图4 咬合桩实施效果

2)相对于传统地下障碍物清除工艺,本工艺无临时地下围护结构施工养护、降水井打设及降水施工、土方开挖等施工环节,而是直接采用全回转钻机配合大直径的钢套管清除障碍物并与咬合桩围护结构连续施工,节约了时间。

5 结语

原位清障、原位施工后续围护结构,钢套管兼作咬合桩围堰,实现清障与咬合桩围护结构连续施工,在工程中得到成功应用,为以后类似工程提供了成功实例。本技术旨在解决邻近地铁环境要求高以及施工场地狭小等问题,施工核心借助咬合桩径内清障与硬咬合围护结构施工体系,以快速完成清障和围护结构施工,对周围环境影响极小,而咬合桩施工技术目前已较成熟,很好地满足施工各方要求,具有一定的市场应用前景。