果蔬干燥箱气流分配室的数值模拟与结构优化

2019-01-11董继先刘育晟

王 健, 董继先,, 王 栋, 刘育晟

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.陕西农产品加工技术研究院, 陕西 西安 710021)

0 引言

热风干燥设备具有操作简单、成本低、产量大等优点,在食品干燥加工中的应用非常广泛.据相关数据统计,市面90%的果蔬干制品均是采用热风干燥加工方式获得[1].但是热风干燥过程中仍然存在干燥不均匀的缺陷.风速是影响物料干燥特性的重要因素,当热风进入干燥箱分布不均时,物料受风受热不均匀,极大的影响干燥箱的干燥质量[2-4],气流分配装置是热风类干燥箱常用的气体分流结构,因此,模拟气流分配室的气流分配情况,优化气流分配室的结构,对于提高热风类干燥箱的干燥质量具有重大意义.

计算流体动力学(CFD)是一种通过建立物理和数学模型,然后借助计算机模拟,可视化呈现出流体的速度场、温度场、压力场等参数分布的研究方法.比起传统的设计、制造、再改进,明显缩短了生产加工周期,节约了时间和成本[5-7].近年来,CFD软件在食品、农业机械设备等工程实际中的运用越来越广泛.谢晶等[8]运用CFD软件对冷藏库内流场做了数值模拟,表明拐角挡板、货物等多个参数对冷藏库内流场有巨大影响,但并没有进一步对冷藏库结构进行优化设计.田松涛等[9]使用Fluent软件对气体射流冲击烤箱气流分配室进行了模拟研究,但其只进行了两种模型改进,优化结果太单一,缺少对比.代建武等[10]运用Fluent软件对气体射流冲击干燥机气流分配室进行了流场模拟,改善了气流分配室的均匀性,但是其设计的气流分配室出风口采用105个喷管,成本高,难以推广.本文使用Fluent15.0软件对果蔬热风干燥箱的气流分配室进行模拟,主要对气流分配腔室流场特征和条形出风口风速进行模拟,根据模拟情况对气流分配室提出了4种优化方法,然后分别对改进后的4种结构进行模拟,并将模拟结果与原始结构流场特征和速度分布进行对比分析,以期得到最佳的果蔬干燥箱气流分配室结构[11],为类似热风干燥箱均匀分配气流提供一定的研究思路和参考.

1 果蔬干燥箱气流分配室的数值模拟

1.1 原始模型的创建与网格划分

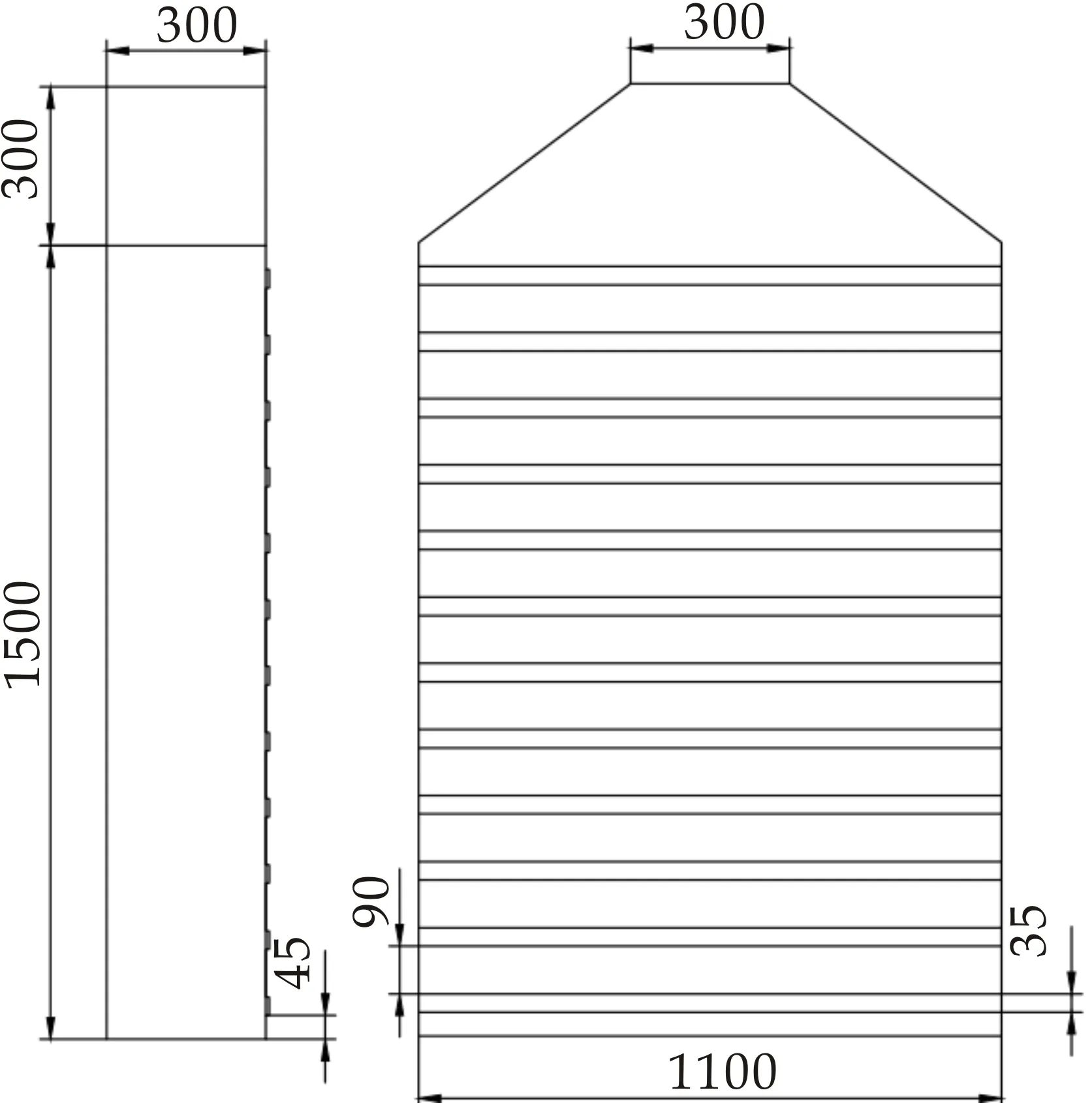

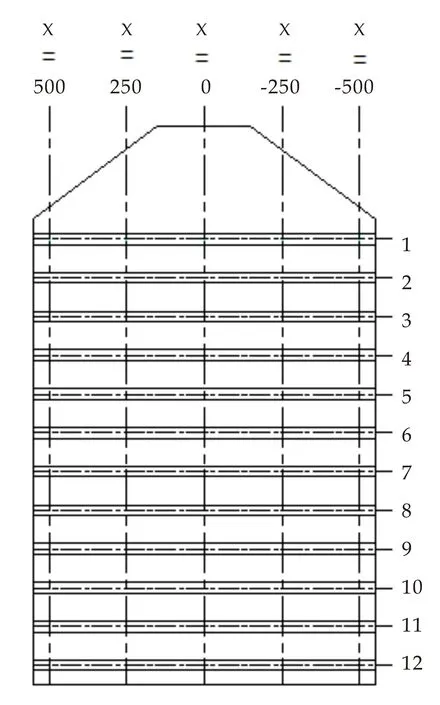

根据CT-C I型热风循环干燥箱,将其气流分配室进行简化.如图1所示,气流分配室由进风口、分配腔室、12排条形出风口组成,在热风干燥过程中,热风经进风口进入气流分配腔室,经过气流分配腔室的分配,从12排出风口排出.其中分配腔室呈长方体状,长、宽、高分别为1100mm、300mm、1500mm,分配腔室正上方为正方形进风口,进风口大小为300mm×300mm,侧边有12排条形出风口,标定最上端为第1排出风口,依次至最下端为第12排出风口,条形出风口长与宽分别为1100mm和35mm,条形出风口之间间距为90mm,第12排出风口距离最下端为45mm,原始模型结构简图如图1(a)所示.

首先在Solid Works软件中按照实际尺寸对干燥箱气流分配室进行三维建模,然后导入Fluent软件,使用Meshing模块进行网格划分,生成四面体非结构化网格,网格总数约为120万个,网格示意图如图1(b)所示.本文设定气流分配室沿着长度方向为X轴,宽度方向为Y轴,高度方向为Z轴,坐标原点为气流分配腔室出风口一侧外表面的几何中心.

(a)原始模型结构简图

(b)网格示意图图1 气流分配室原始模型结构简图及网格示意图

1.2 边界条件

进口边界条件选择速度入口边界条件,入口速度设定为10m/s,进、出口热风温度均设置为323K(50℃),出口边界条件采用压力出口边界条件,设定大气条件为压力出口边界值,固壁条件采用无滑移绝热壁面边界条件[12].

1.3 数值计算方法及数据处理

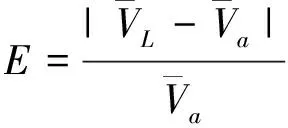

流体部分采用RNGk-ε湍流模型,控制方程采用有限容积法离散,压力速度耦合计算采用SIMPLE算法,残差精度设定为10-4来进行模拟计算[12].同时引入两个评定指标来分别定量评价出风口的风速偏差程度和整体出风口速度分布的均匀性.速度偏差比E用来评价不同高度条形出风口热风速度的偏差程度,速度不均匀系数M用来评价整体出风口速度分布的均匀性[13,14].

(1)

(2)

1.4 原始模型模拟计算结果及分析

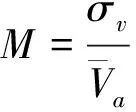

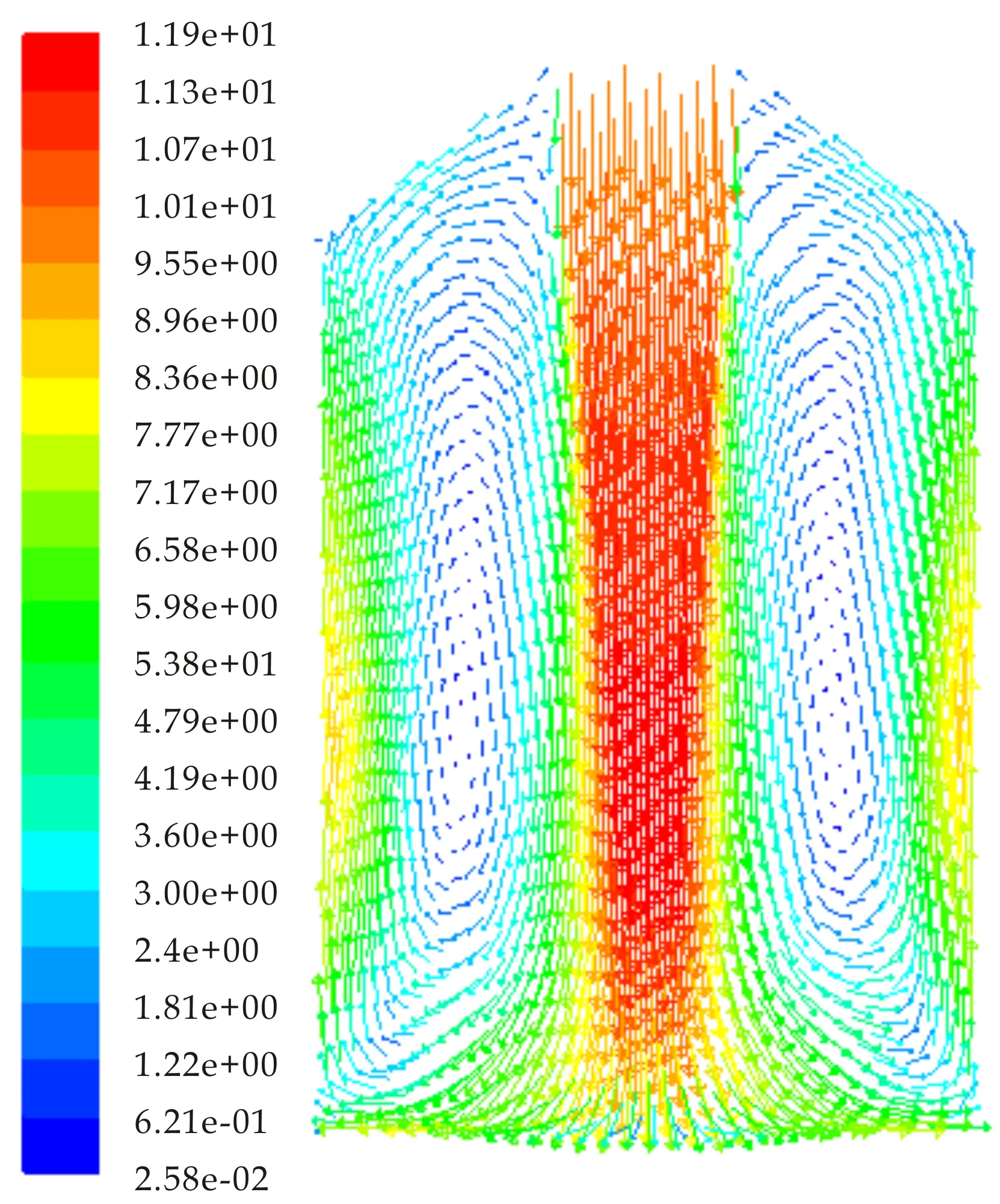

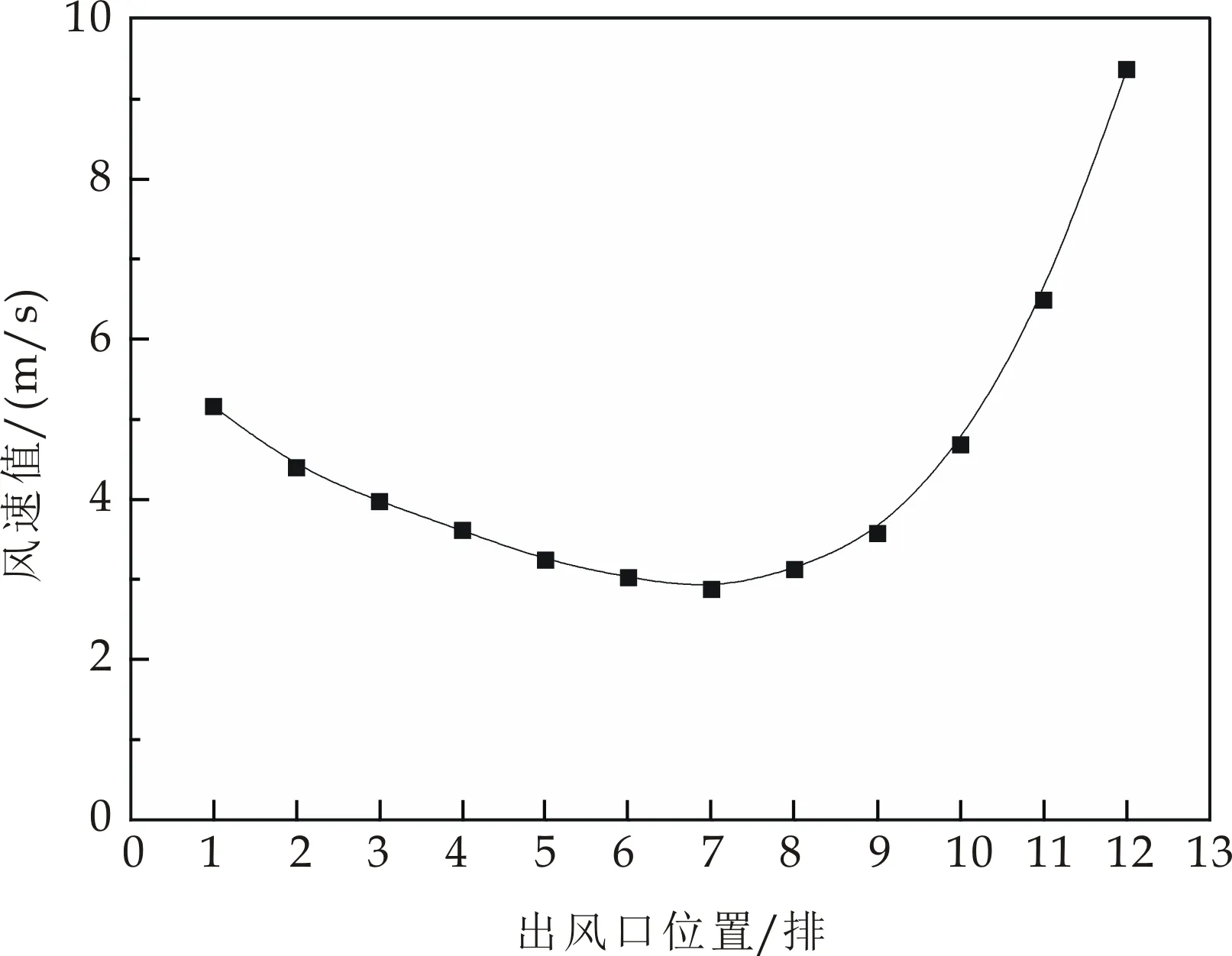

如图2(a)所示,在每排出风口平面等距离截取5个点位进行模拟测量风速值[15],每排出风口的点位分别为X=500mm、X=250mm、X=0mm、X=-250mm、X=-500mm平面与各条形出风口中轴线的交点.根据模拟结果,由图2(b)可以看出,热风由进风口进入气流分配室,由于自身运动惯性,气流分配室中部形成高速风区,由于分配腔室下底板的阻挡,一部分热风从出风口排出,一部分热风向两侧回转,轴线两侧形成两个对称的反向涡流区,导致风速沿高度方向梯度很大,中间小,两端高.从图2(c)各排出风口风速模拟结果可以看出,出风口风速值从第一排5.2m/s开始不断降低至第7排2.9m/s,然后又逐渐增大至第12排9.3m/s,原始简化模型的速度偏差比最大值高达109%,速度不均匀系数为42%,显然不能满足热风干燥均匀性的要求,所以需要对原始模型进行改进优化.

(a)风速模拟测量点

(b)垂直于Y轴平面风速矢量

(c)各排出风口平均速度模拟值分布图图2 气流分配室原始简化模型流场特征分布图

2 模型改进与优化

2.1 减小底板宽度

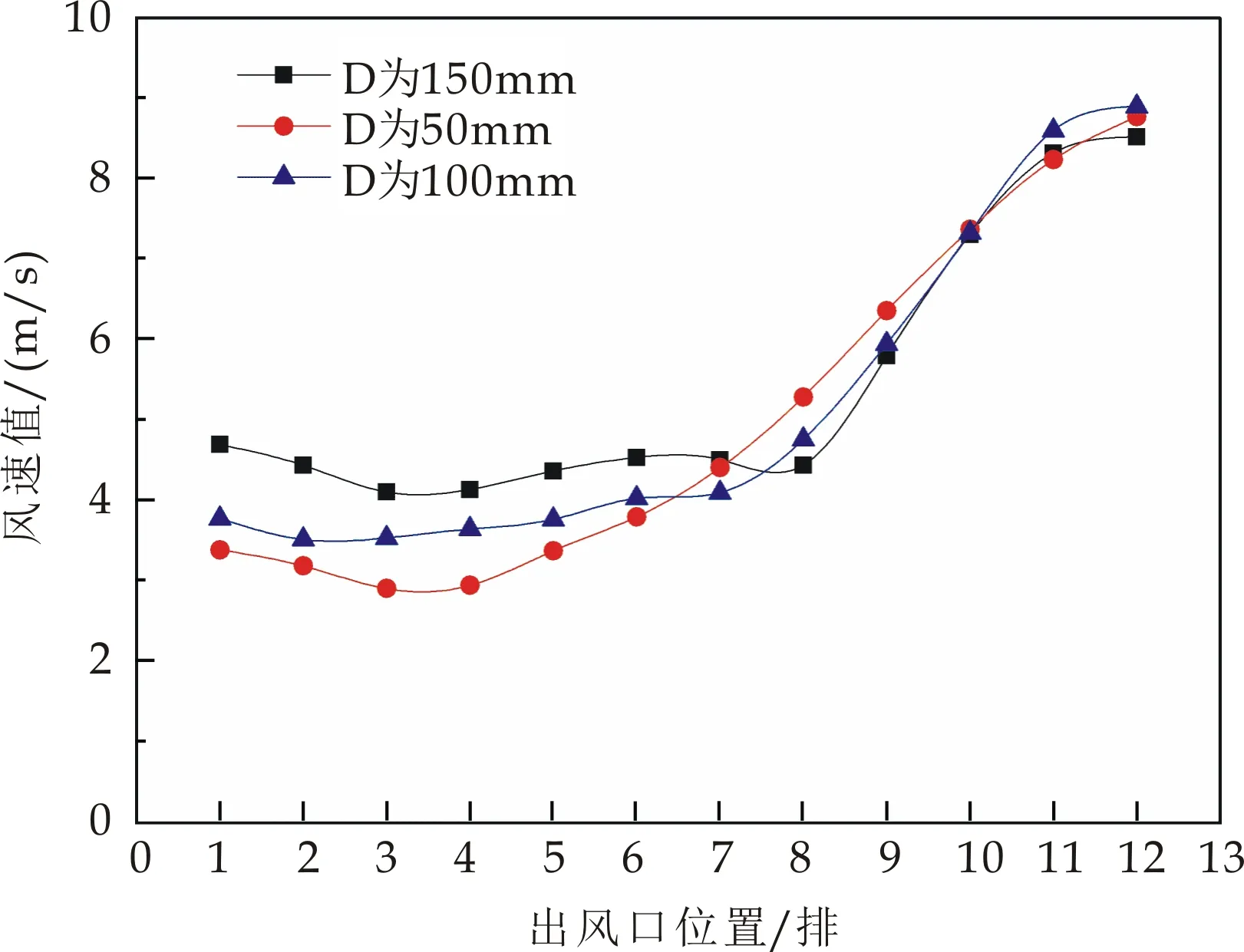

减小底板宽度,构造一定倾角,利用斜面改善模型腔室内气流分布规律是常用的优化设计思路[9].如图3(a)所示,将原始气流分配室底板宽度D分别缩短至50mm、100mm、150mm加以模拟分析比较,D=100mm的模型模拟结果如图3(b)所示,可以看出,由于倾斜壁面的作用,涡流区有所缩小和上移,涡流区跟原始模型相似,但底部高速风区面积有所增大.由图3(c)可以看出,3种情况,速度分布图趋势基本一致,底板宽度为150mm相对均匀效果最好,前8排出风口速度分布在4.4m/s至4.7m/s,速度趋于稳定,波动不大,后面4排出风口风速从4.4m/s到8.5m/s不断增大,均匀性较差,最大速度偏差比为57%,速度不均匀系数为31%,均匀性与原始模型相比有了一定的提高,但是整体气流强弱之分依然明显,因此,倾斜模型不能很好的保证各排出风口热风的均匀性.

(a)倾斜模型结构简图 (b)垂直于Y轴平面风速矢量

(c)各排出风口平均速度模拟值分布图图3 倾斜模型流场特征分布图

2.2 划分等宽流道

划分独立流道对流体流动方向与气流分配均匀性能产生积极影响[16],因此,将气流分配室划分为若干独立流道,借助流道的导流作用来均布气流.如图4(a)所示,对气流分配室沿宽度方向等分为若干间距为d的独立流道,其中每个分流板呈L型,厚度为1mm,分流板的底板与上下两流道邻近的两出风口中线齐平,即h等于气流分配腔室总高度除以流道个数,竖直板高度与上一流道出风口一侧中线齐平,即h1=1/2h.前期模拟发现当每一独立流道内出风口多于两排时,气流均匀性较差,甚至不如原始模型,予以排除.本文将气流分配室进行了两种独立流道划分,并加以模拟对比分析,两种流道分别为,一排出风口一流道,两排出风口一流道.

两排出风口一流道的风速云图如图4(b)所示.结果表明,在每一独立流道内两排出风口风速呈一小一大跳跃分布,同一流道内下端出风口的风速大,上方出风口风速小.

两排出风口一流道的风速矢量图如图4(c)所示,由于L型底板的扰流作用,在宽度方向上每个独立流道内的气流沿中轴线两边形成了对称的涡流区,中间的高速气流向两边扰动扩散,对宽度方向上气流的均匀性产生了积极影响.

如图4(d)可以看出,一排出风口一流道,整体风速均匀性相对较好,但中间流道出风口风速大,两边流道风速小,分析认为由于流道划分过多,每流道宽度值d过小,由于气流自身惯性作用,大量气流从中间流入,两边气流不足,导致整体风速中间出风口风速大,两端出风口风速小.两排出风口一流道,风速呈一小一大跳跃分布,波动明显,根据图4(b)加以分析,是因为L型分流板的导流作用,绝大部分气流沿着分流板直接从底口排出,少部分气流向上回转,上方区域气流不足,导致上方出风口风速小,下方出风口风速大,其最大速度偏差比为67%,速度不均匀系数为35%.划分等宽流道的较优结构为一排出风口一流道,其最大速度偏差比降为26%,速度不均匀系数降为17%,整体出风口速度均匀性有了很大提高,但是一排出风口一流道容易导致中间流道风速大,两边流道风速值小.

(a)流道模型结构简图 (b)垂直于X轴平面风速云图

(c)垂直于Y轴平面风速矢量图

(d)各排出风口平均速度模拟值分布图图4 划分流道模型流场特征分布图

2.3 安装扰流平板

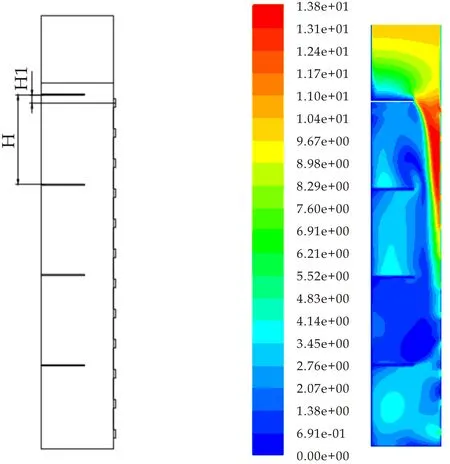

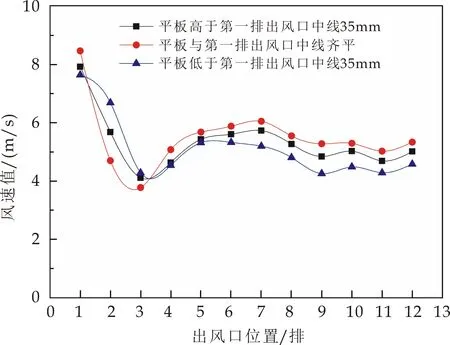

研究表明,安装多块扰流平板能对气流分配室的气流均布起到积极作用[17].如图5(a)所示,在气流分配室出风口反向一侧安装四块扰流平板,平板长度与气流分配室等长,宽度为气流分配室宽度的3/5,厚度为3mm,平板间距H为气流分配室高度的1/4,分别选取第一块扰流板与第一排出风口中线齐平、高于第一排出风口中线35mm(1倍条形出风口宽度)、低于第一排出风口中线35mm三种情况加以模拟对比分析[10].

如图5(c)所示,热风经进风口进入气流分配腔室,由于平板扰流作用,形成了两侧对称、面积近似相等、位置均布的四层涡流区,气流掺混融合更加均匀,对出风口的速度均布起到了非常积极的影响.

(a)平板模型结构简图 (b)垂直于X轴平面风速云图

(c)垂直于Y轴平面风速矢量图

(d)各排出风口平均速度模拟值分布图图5 平板模型流场特征分布图

如图5(d)所示,3种情况速度分布曲线走势近似一致,高于第一排出风口中线35mm均匀性最好,根据图5(b)加以分析,由于受到靠近入口扰流板的突然扰流作用,一部分气流从前几排出口直接流出,一部分气流进入气流分配室形成漩涡,导致气流第1排出风口的速度值偏大,前3排出风口风速值变化明显,风速从7.6m/s降至4.3m/s,其余位置速度较为均匀,稳定在4.3m/s至5.3m/s.该模型最大速度偏差比为48%,速度不均匀系数为20%,表明安装扰流平板能够提高气流分配室整体风速的均匀性,但受靠近入口扰流板的扰流作用,第一排出风口风速偏大,导致局部风速偏差比很大.

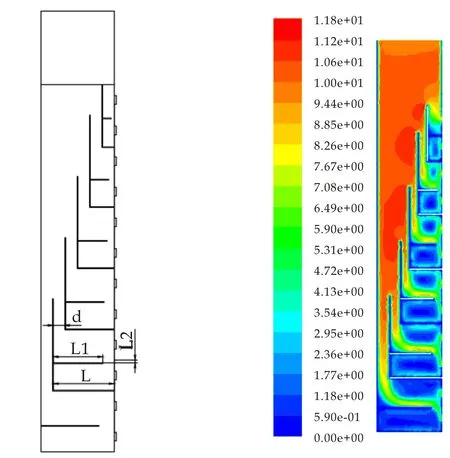

2.4 划分流道与安装扰流平板结合

由上述模拟发现,划分流道和安装扰流平板均能对气流的均布产生一定的积极影响,本文尝试将两种方式进行组合.如图6(a)所示,在两排出风口一等宽流道的基础上,在每一流道底部安装扰流平板,前期模拟发现,在独立流道内,平板安装位置低于两出风口中线1/3条形出风口宽度效果最佳,即L2等于1/3条形出风口宽度,因此以此限定平板安装位置,选择等宽流道(d值相等),L1=3/5L、等宽流道,L1=4/5L、两侧流道加宽,L1=4/5L三种情况加以模拟对比.

两侧流道加宽模型风速云图模拟结果如图6(b)所示,可以看出热风经进风口进入气流分配腔室,由于分流板的分流作用,气流分散进入各个流道,在每个独立的流道内,由于平板的扰流作用气流被分隔成上下两个涡流区,两侧流道加宽模型风速矢量模拟结果如图6(c)所示,可以看出由于气流运动惯性,中间气流集中,风速较大,经过平板和壁面扰流的同时,热风向两端气流不足的地方扩散,沿气流分配室长度方向也形成大面积涡流区,使得气流掺混融合更加均匀.

根据图6(d)速度分布图可以看出,两侧流道加宽,L1=4/5L模型均匀性最好.如图6(a)所示,两侧加宽的具体尺寸为,从左至右6个流道的宽度值d依次为60mm、50mm、40mm、40mm、40mm、70mm.该结构所有出风口风速稳定在4.8m/s至6.3m/s,速度偏差比最大值由原始模型109%降为15%,速度不均匀系数由42%降为7%,表明各个出风口风速偏差很小,很好的提高了气流分配室气流分配的均匀性,为类似热风干燥箱均匀分配气流提供了研究思路和参考.

(a)组合模型结构简图 (b)垂直于X轴平面风速云图

(c)垂直于Y轴平面风速矢量图

(d)各排出风口平均速度模拟值分布图图6 组合模型流场特征分布图

3 结论

(1)CT-C I型热风循环干燥箱原始简化的气流分配室出风口风速值从上至下呈先减小后增大的趋势,速度偏差比最大值高达109%,速度不均匀系数为42%,不能满足热风干燥的均匀性要求.减小气流分配室底板宽度,虽然热风均匀性与原始模型相比有了很大提高,但各排出风口气流强弱之分依然明显,不能解决热风干燥的均匀性问题.

(2)划分等宽流道能够提高气流分配室风速的整体均匀性,当每一独立流道内出风口排数越少整体均匀性越好,当每一独立流道内两排出风口时,每一独立流道内风速值呈跳跃性分布,下排出风口的风速值大,上排出风口风速值小.一排出风口一独立流道的结构均匀性相对较好,但会导致中间流道出风口风速值大,两侧流道出风口风速值小.安装多块扰流平板能对气流分配室的气流均布起到积极作用,但是受入口扰流板的影响第一排出风口的速度值会偏大,影响整体风速的均匀性.

(3)划分流道与安装扰流平板的组合结构,对气流的均匀分配能起到积极作用,在设计工况条件下,两侧流道加宽,同时L1=4/5L时(两侧加宽的具体尺寸为,从左至右6个流道的宽度值d依次为60mm、50mm、40mm、40mm、40mm、70mm),均匀效果最好,速度偏差比最大值由原始模型109%降为15%,速度不均匀系数由42%降为7%,显示各个出风口风速偏差很小,很好的提高了气流分配室气流分配的均匀性,为类似热风干燥箱均匀分配气流提供了研究思路和参考.