阿芙拉型油船双层底肋板开孔及补强研究

2019-01-11林文平郑素青

林文平 潘 登 梁 君 郑素青

(青岛北海船舶重工有限责任公司 青岛266520)

引 言

双层底结构是主船体结构设计的重要内容,而双层底肋板在双层底梁系结构中通常起着主向梁的作用,其数量众多,且人员永久通道开孔、减轻/工艺孔、压载管系等开孔均需在肋板上开设。

这些开孔功能各异,但都有其设置的必要性。如人员永久结构通道(PMA)是SOLAS公约强制要求的内容,减轻/工艺孔为建造施工需要,压载管系开孔为系统功能需要等。

为有效且合理地设计双层底肋板上的开孔,本文以某阿芙拉油船为母型,对其双层底结构进行有限元分析比较。拟从以下六个方面对其进行研究:双层底肋板开孔大小对应力的影响;双层底肋板纵骨穿越孔补板的设计;开孔应力沿舱长方向分布规律研究;两种人员永久通道开孔形状的对比分析;常用永久开孔的几种加强方案对比分析;旁纵桁上纵骨穿越孔朝向分析。

该母型船的主要尺度参数如下:

船长LBP245.0 m

船宽B 44.0 m

型深H 21.2 m

结构吃水d 15.0 m

双层底高度h 2.57 m

肋板间距S 3.72 m

骨材间距s 0.83 m

本船双层底设置一根中纵桁和左右舷各设置一根旁桁材,中纵桁与旁纵桁之间无其他纵桁。内底纵骨高370 mm,外底纵骨高380 mm。

本文符号定义:

Φ——圆孔直径,mm;

s——双层底骨材间距,mm。

1 开孔大小对肋板应力的影响

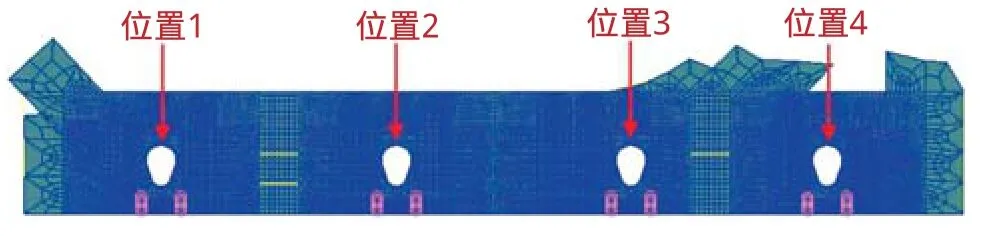

为研究双层底肋板开孔的应力影响,假定肋板两端固支,货物和舷外水载荷参考IACS共同结构规范[1]。图1为双层底肋板开孔及位置示意图。按此图示选取开孔位置,研究考察圆孔直径大小分别为 Φ=0 mm、Φ=100 mm、Φ=200 mm、Φ=300 mm、Φ=400 mm、Φ=500 mm、Φ=600 mm、Φ=700 mm,以及穿越孔Ⅰ和穿越孔Ⅱ的应力变化规律。其中位置1受剪较大,位置3肋板承受弯矩最大,位置2介于两者之间,详见图1。

图1 双层底肋板开孔及位置示意图

穿越孔Ⅰ位于考察区域的上方,为拉入法型式纵骨穿越孔;穿越孔Ⅱ位于考察区域的下方,为插入法型式纵骨穿越孔,详见图2。

图2 穿越孔Ⅰ和穿越孔Ⅱ的示意图

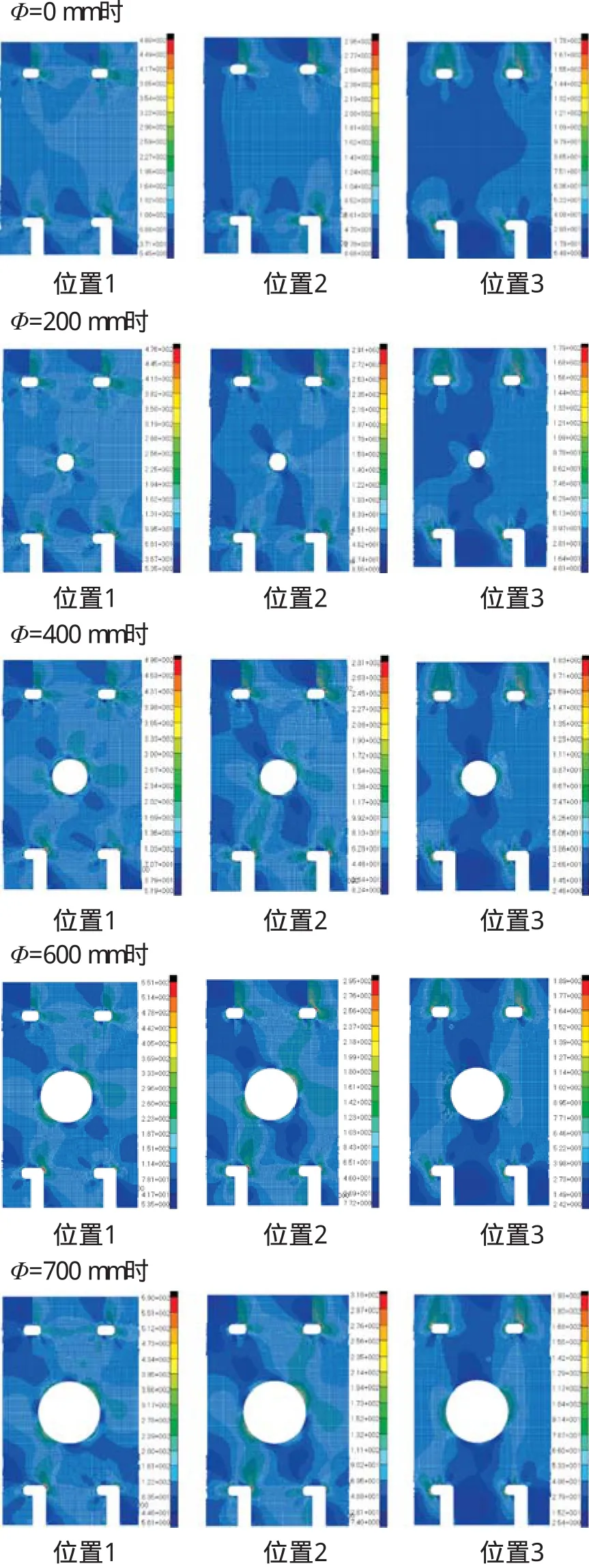

为较准确地量化双层底肋板开孔和穿越孔在不同位置时的应力状态,计算模型采纳了板厚×板厚的网格尺寸。图3截取了不同直径开孔和穿越孔的应力结果。

图3 不同直径开孔和穿越孔的应力结果

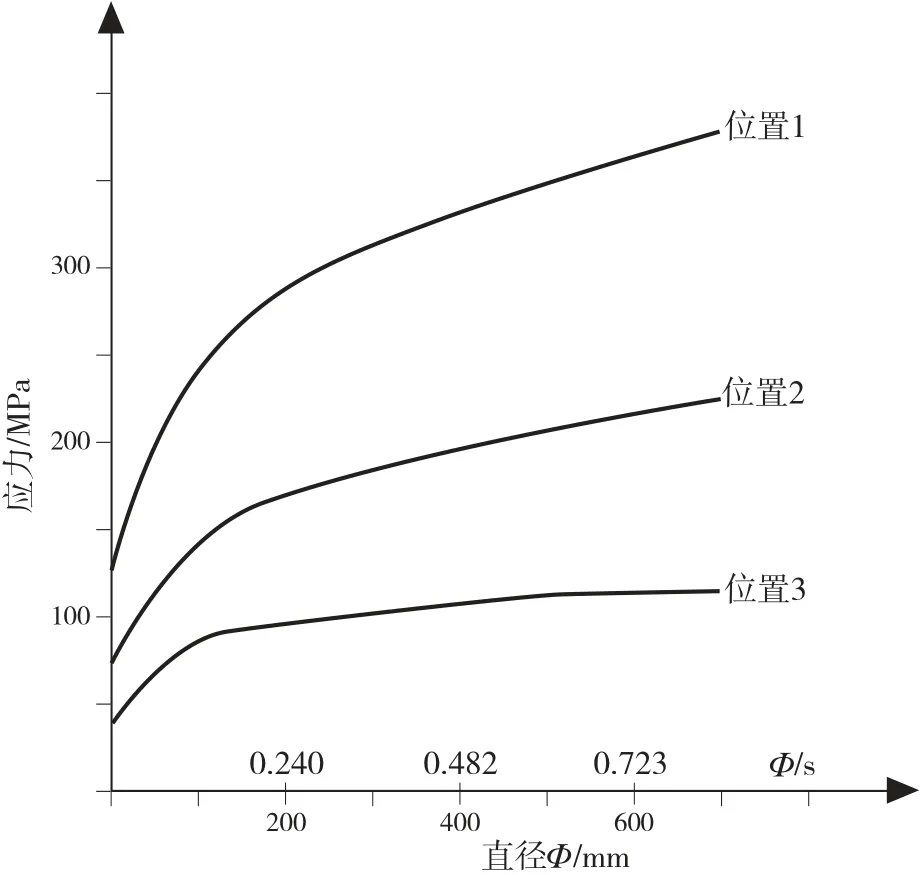

为对应力规律进行研究,现将不同直径开孔与不同位置的相互组合情况下的应力结果进行统计,详见表1。

表1 圆孔周边应力统计表MPa

结合表1和图4可以看出,越往肋板跨距中部,开孔尺寸对应力大小的影响越不敏感;反之,越靠近肋板端部,开孔大小对应力的影响越敏感。

图4 圆孔应力与直径Φ以及Φ/s的关系图

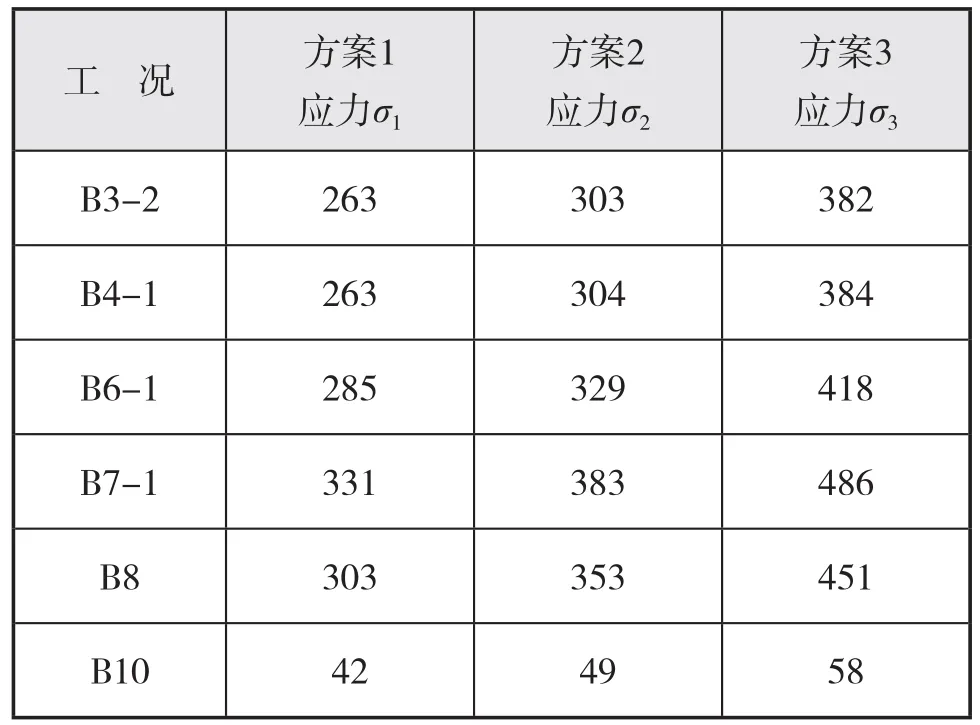

为比较图2所示两种穿越孔类型在不同位置的应力响应结果,对这两种穿越孔类型(不设置补板)的应力结果进行统计。见表2。

表2 穿越孔应力统计表MPa

从表2可以看出,无论是穿越孔Ⅰ还是穿越孔Ⅱ,越靠近肋板端部位置,应力越大,反之越小。肋板上的圆孔越大,对穿越孔应力影响则越大,越靠近肋板端部区域,开孔大小对应力的影响越敏感。

在位置1和位置2时,穿越孔Ⅰ的应力值小于穿越孔Ⅱ,且应力绝对值较大,为设计主要考虑要素;而在位置3时,穿越孔Ⅰ的应力值略大,但绝对值相对其他两个位置的应力值较低,一般不作为设计考虑的主导要素。可见,在工程设计中,穿越孔Ⅰ是较好的一种设计方案,但该设计方案对船厂的工艺要求较高。

综上计算结果可以说明,无论采用穿越孔Ⅰ还是穿越孔Ⅱ,在工程设计中应尽量避免在剪力成分占比较高的区域开孔[2]。

2 船底纵骨穿越孔的补板设计

由表2的计算结果可知,穿越孔Ⅱ相对穿越孔Ⅰ应力偏高,故穿越孔Ⅱ是否设置补板,应在满载工况下对其应力进行研究,参见下页表3。

表3 有/无补板应力对比表MPa

从表3计算结果可以看出,不同位置下的应力结果相差较大,但无论位置如何变化,设置补板后的应力降低了约10%。需说明的是,肋板上的纵骨穿越孔是否加设补板,还与纵骨的形状及大小(高度)有关。

在工程设计中,不仅要考虑结构的应力响应,还需要结合结构的变形(刚度)进行考虑,以下选取了Φ = 400 mm时的变形结果,如图5所示。

图5 Φ = 400 mm时肋板及穿越孔变形图

从图5可见,位于端部的穿越孔在载荷作用下相对变形较大。结合对表3的分析,在工程设计中建议在肋板端部位置增设补板,可以有效提高结构强度水平。

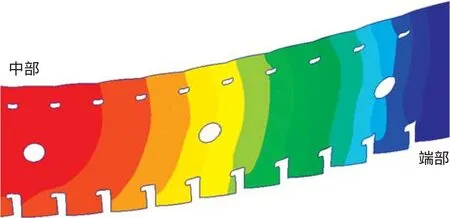

3 开孔应力沿舱长方向的分布规律

第1/2部分为货舱舱中的一块肋板的研究结果,为研究整个舱段长度范围的应力分布规律,以下对货舱长度范围内的肋板在规范[1]载荷下的粗网格(900 mm×900 mm)应力和细网格(50 mm×50 mm)应力进行对应的比较分析。为排除在舱长范围内横向结构及板厚对开孔应力结果的影响,本次考虑舱长范围内各肋板的板厚和骨材规格一致,开孔尺寸为800 mm×600 mm的腰圆孔在位置1和位置2计算结果见表4和下页表5。

表4 B6-1工况应力结果MPa

从表4和表5的计算结果可以看出,无论是满载工况还是压载工况,应力均由舱中向两端递减。

受制于舱长范围内非对称结构的影响,最大应力不是出现在舱中位置上,而是舱中向艏一个肋位上。

同一位置不同工况下的应力放大系数(K)相差不大,不同位置的应力稍微有所区别但相差不大。位置1的开孔应力放大系数为2.40,位置2的开孔应力放大系数为2.60。

表5 B7-1工况应力结果MPa

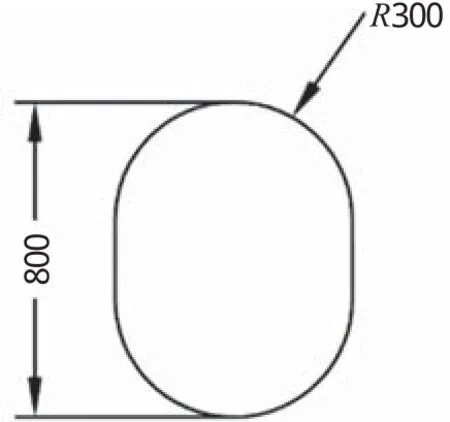

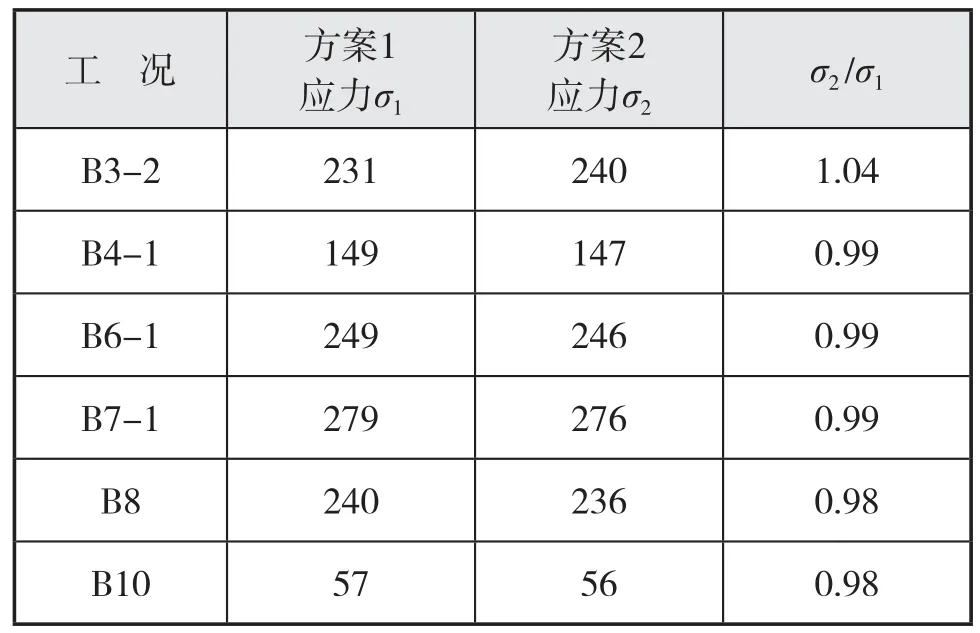

4 两种开孔形状的对比分析

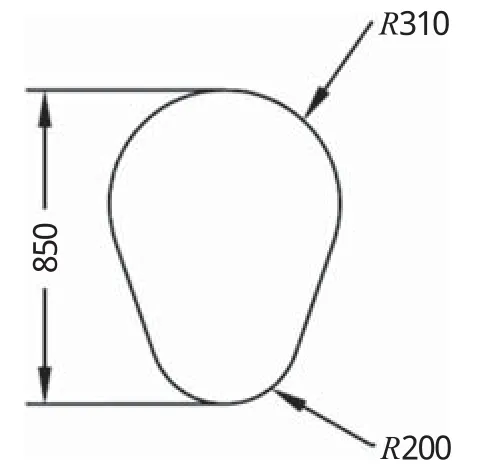

根据SOLAS公约第Ⅱ-1章第3-6.5.2条的要求,对于通过制荡舱壁、肋板、桁材和强肋骨上的垂向开口最小尺寸不小于600 mm×800 mm,该设计见图6(腰圆孔);经确认担架上的负伤人员易于撤走时,作为替代的可接受尺寸为850 mm×620 mm,见图7(梨形孔)。

图6 方案1

图7 方案2

为研究开孔形状对肋板应力的影响,对双层底肋板上的开孔进行细化分析,按图8及图9所示选取开孔位置,据IACS 规范[1]的要求及某实船的装载手册进行加载研究,考察开孔周围的应力结果,详见表4 -表7;开孔有限元模型[3-4]分别见图10和图11,网格尺寸为50 mm×50 mm;选取的装载工况见图12 -图17(后文则以此工况释义为准,不再重复表述)。

图8 方案1开孔位置

图9 方案2开孔位置

图10 方案1有限元模型

图11 方案2有限元模型

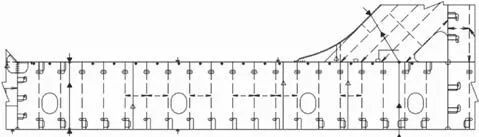

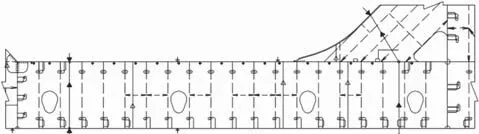

图12 B3-2工况装载情况

图13 B4-1工况装载情况

图14 B6-1工况装载情况

图15 B7-1工况装载情况

图16 B8工况装载情况

图17 B10工况装载情况

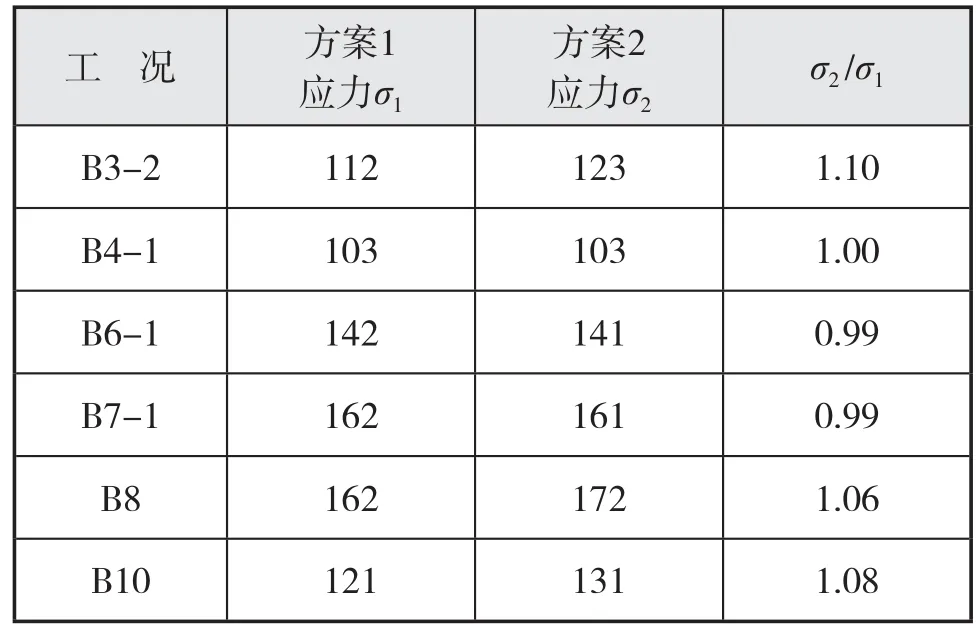

表6 位置1两种开孔方案应力值MPa

从表6 -表9以及图18可以看出,两种开孔方案及不同位置的应力值随着装载工况的不同,其应力大小变化很大;但无论位置如何变化,其应力差距并不大。具有人体功能学形状的替代型通道开孔在该型油船双层底结构上,最大应力并无明显改善。

表7 位置2两种开孔方案应力值MPa

表8 位置3两种开孔方案应力值MPa

表9 位置4两种开孔方案应力值MPa

图18 位置1工况B7-1应力云图(单位:MPa)

5 肋板上人孔的补强方案

双层底肋板的人孔补强方案通常有以下三种:

(1)方案1在开孔自由边上设置面板,该方案不利于建造装配。

(2)方案2在开孔边缘肋板的一侧设置环形筋,该方 案利于建造装配。

(3)方案3在开孔上下方设置水平扁钢,该方案利于建造装配。

图19 双层底肋板的人孔补强方案

基于本文第4部分所述工况,按图6 ~图9所示的开孔形状、大小以及位置用细化网格(~50 mm×50 mm)进行分析研究。表10 -表13分别列出了相应的计算结果。

表10 位置1三种补强方案应力值MPa

从表10 -表13可以看出:补强方案2的应力较补强方案1增加约16%,补强方案3的应力较补强方案1增加约47%。故可认为方案1是开孔边缘最有效的补强形式。

表11 位置2三种补强方案应力值MPa

表12 位置3三种补强方案应力值MPa

表13 位置3三种补强方案应力值MPa

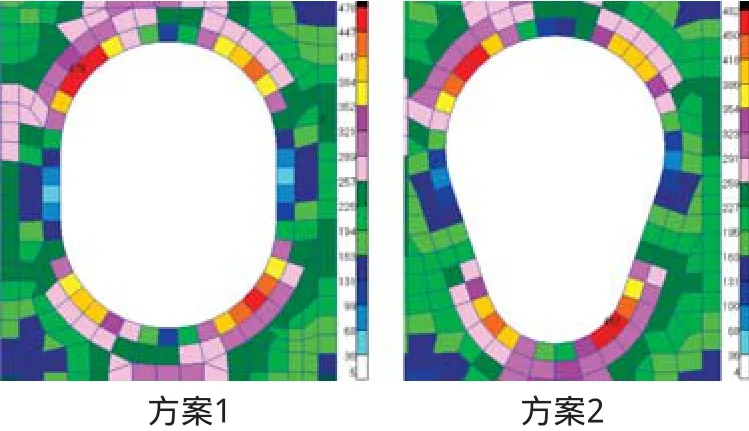

6 旁桁材上纵骨穿越孔朝向分析

为最大限度地提高船体梁的剖面模数,在旁桁上的纵骨通常会设计成连续构件并穿越肋板,故必须在肋板上开设骨材穿越孔。这种骨材穿越孔设置在旁桁材的船中一侧还是舷侧一侧对船体梁的剖面模数并无大影响,但对肋板本身的结构应力却有较大的影响,尤其是底边舱趾端下的旁桁材处肋板,下面拟通过两种方案进行对比分析。

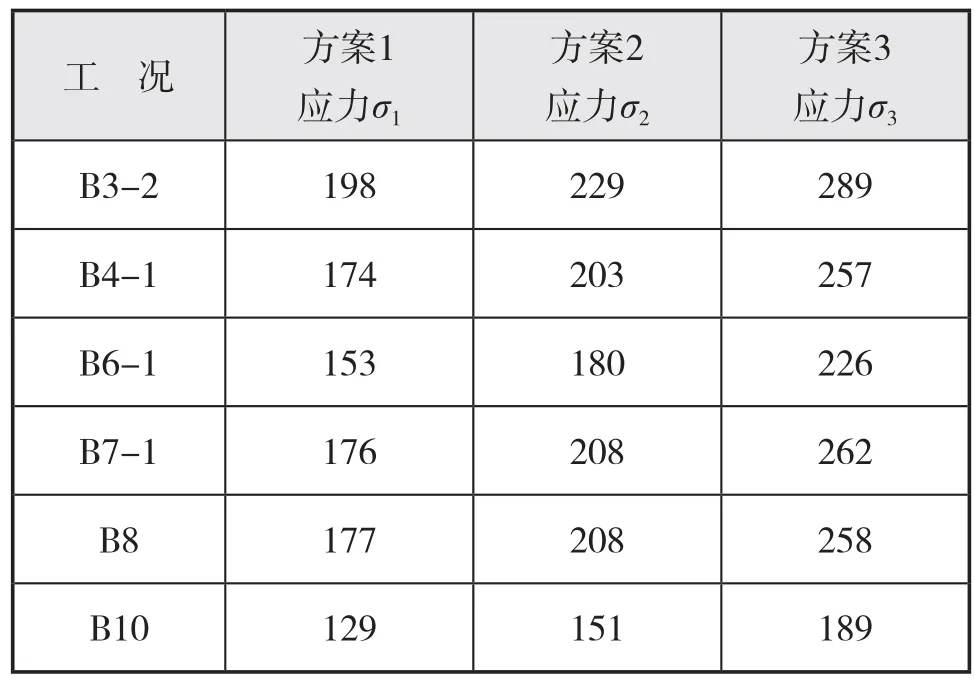

肋板上的开孔位置及工况均与第4节相同,按照图20所示肋板上两种不同的穿越孔开孔位置朝向进行计算研究,其结果参见表14。

图20 旁纵桁朝向设计的两种方案

表14 两种方案应力表MPa

图21 工况B7-1应力云图

从表14可以看出,除B10工况外,其他工况下方案2应力均明显小于方案1,而B10工况应力绝对值较小,故设计中可以认为方案2优于方案1。

7 结 论

本文虽然以某阿芙拉型油船工程项目为研究对象,但均为常规船舶载荷下的力学分析,对常规船舶双层底肋板上的开孔或补强设计具有普遍意义。由上述研究,可得出如下结论:

(1)肋板开孔应尽量避免设置在剪切应力成分占比较大的位置;

(2)肋板端部处的纵骨穿越孔应尽量采用拉入法型式穿越孔,或增加补板来提高结构强度;

(3)肋板开孔应力由舱中(舱中前/后1个肋位—与实际结构有关)向两端递减,可根据应力梯度设计板厚;

(4)不同肋位的肋板上开孔应力放大系数相当,设计可根据粗网格应力推算开孔应力来节省设计时间;

(5)在本文算例中,梨形孔的应力不比腰圆孔小,设计时应根据实际项目谨慎考虑;

(6)在肋板开孔边缘设置面板加强是比较有效的加强方式,但施工工艺成本相对较高,建议在应力较大区域采用;

(7)底边舱趾端下的旁桁材上,穿越孔设置在靠底边舱一侧,对轻量化设计有益。