Al-Zn-Mg-Cu合金包覆淬火残余应力与时效工艺研究

2019-01-10张辉唐敏桢蒋福林

张辉 唐敏桢 蒋福林

摘 要:结合残余应力测量、原位电阻率表征、硬度测试和透射电子显微镜观察等探究了一种新型包覆淬火工艺及后续时效处理对Al-Zn-Mg-Cu合金板材微观组织和力学性能的影响. 结果表明:包覆淬火工艺可以有效降低Al-Zn-Mg-Cu合金的淬火残余应力及位错密度,原位电阻率结果显示包覆层厚度越厚(0.2~0.6 mm),包覆淬火处理合金的时效析出行为与普通淬火合金越接近;通过原位电阻率和硬度测试获得了包覆淬火合金优化的峰值时效制度,在此时效处理条件下,包覆处理合金能够保持与普通水淬样品近似的析出显微组织及力学性能.

关键词:铝合金;包覆淬火;残余应力;人工时效;原位电阻率

中图分类号:TG166.3 文献标志码:A

Studies on Residual Stress and Aging Process

of Cladded Quenched Al-Zn-Mg-Cu Alloys

ZHANG Hui?,TANG Minzhen,JIANG Fuling

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China )

Abstract: The influences of a new cladding quenching process and subsequent aging treatment on the microstructure and mechanical properties of Al-Zn-Mg-Cu alloy plates were investigated based on residual stress measurement,in-situ electrical resistivity characterization,Vickers hardness testing and transmission electron microscope(TEM) observation. The results show that the cladding quenching process can effectively reduce the quenching residual stress and dislocation density of Al-Zn-Mg-Cu alloy. The in-situ electrical resistivity results show that,with the increased cladded thickness(0.2~0.6 mm),the aging precipitation behavior of cladded quenched samples is more similar to that of the uncladded quenched sample. The optimized artificial peak aging processes for the cladded quenched alloys were obtained on the basis of in-situ electrical resistivity and hardness testing results. Under such optimized artificial aging conditions,the cladded quenched samples can maintain the similar nano-precipitate characteristics and mechanical properties to that of uncladded quenched sample.

Key words:aluminum alloys;cladded quenching;residual stress;artificial aging;in-situ electrical resistivity

Al-Zn-Mg-Cu合金是现代航空和航天工业中的关键结构材料之一,其具有超高的强度,良好的抗应力腐蚀性和韧性[1-3]. Al-Zn-Mg-Cu合金是一种典型的可热处理强化合金,通过合理的人工时效制度可获得良好的机械性能和其他综合性能. 然而,人工時效前的淬火急冷过程通常会在合金内引入高水平的残余应力,继而影响合金在加工和使用过程中的性能. 为了满足实际生产和应用需求,工业Al-Zn-Mg-Cu合金中的残余应力必须控制在较低的水

平[4],但目前降低残余应力的工艺都会在一定程度上影响合金的其他性能. 如热作用法控制残余应力是目前研究较多的一种方法,研究表明,采用传统的人工时效处理,残余应力降低幅度约为30%[5- 6],而过时效处理虽然对降低残余应力作用更为明显,但对合金机械性能影响较大. Sun等人[6]设计了一种新型的多道次间断时效处理工艺,通过反复热作用的方式有效地降低了Al-Zn-Mg-Cu合金厚板的淬火残余应力,且获得了与传统处理合金等同的力学性能.

与热作用法不同,淬火作用法的原理大都是从源头减少淬火过程中产生的不均匀变形来降低淬火残余应力. 目前的淬火作用法大都只是通过改变淬火介质或淬火方式来改变冷却路径,进而降低残余应力,如使用热水[7]或其它淬火介质[8],或使用喷淋淬火[9]等. 在工业上应用较多的提升淬火用水的温度,该方法对淬火敏感性较高的合金时效后的机械性能影响较大[10-11].

区别于传统淬火作用法,本文提出一种在合金表面包覆特定材料并随同淬火,进而改变淬火过程冷却路径或速率的新型淬火作用法,并探究包覆淬火工艺处理及后续时效处理对Al-Zn-Mg-Cu合金板力学性能和微观组织的影响.

1 试验材料与方案

本试验样品为7150铝合金热轧板,主要成分为Al-6.38%Zn-2.32%Mg-2.11%Cu-0.063%Mn-0.058% Cr-0.053%Ti (%为质量分数),试验样品长×宽×高为80 mm × 40 mm × 10 mm,长度方向平行于板材的轧制方向.

包覆淬火样品为使用高温胶(双键化学生产的DB5010单组份高温无机胶)和铝箔包覆的7150铝合金板样品. 实验组样品在固溶处理前进行包覆处理,具体过程为:首先使用高温无机胶对样品进行包覆,随后在无机胶的外层使用0.03 mm厚度的铝箔进行覆盖,最后使用刚性板将无机胶与铝箔构成的包覆层压平至特定厚度,同时也确保包覆层的厚度分布均匀. 对试验组样品的6个表面进行包覆,单面包覆厚度分别设置为0.2 mm、0.4 mm和0.6 mm 3组样品,分别标记为CQ0.2,CQ0.4和CQ0.6,作为对比的未包覆处理的样品用CWQ表示.

包覆完成后,将样品置于炉内进行90 °C/h + 150 °C/h的高温胶固化处理. 所有包覆和未包覆的样品均在475 °C进行1.5 h的固溶处理,随后将其快速浸入水中(室温)进行淬火,淬火过程样品的温度变化使用K型热电偶进行测量. 对淬火后的样品使用SRSS3-1应力在线检测仪(ASTM E837)进行残余应力测试. 淬火样品的人工时效处理保温温度为120 ℃,时效过程使用原位电阻率测量仪进行原位电阻率的追踪(频率为1次/s). 原位电阻率测量系统是基于典型的四点探针法对合金的电阻率进行测量. 时效总时长为100 000 s,期间使用K型热电偶监测样品的温度变化(频率为1次/s). 测量的数据经过专门的软件计算得到Δρ随时间的变化曲线. 合金的硬度检测在HVS-1000型显微硬度计上进行,分别对0 s、10 s、50 s、100 s、200 s、500 s、

1 000 s、2 000 s、5 000 s、10 000 s、20 000 s、50 000 s,80 000 s、100 000 s时效时间点的样品进行检测,同一试样的硬度数据取自5个测量点的平均值. 随后对部分样品在Tecnai G2 F20 S-TWIN透射电子显微镜(TEM)下觀察其显微组织.

2 试验结果与分析

2.1 淬火样品残余应力分析

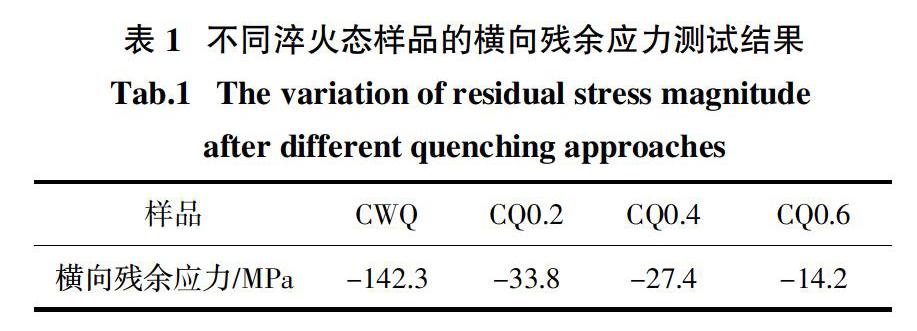

表1所示在不同淬火方式下合金样品横向淬火残余应力值. 采用包覆淬火工艺处理的CQ0.2、CQ 0.4和CQ0.6样品的残余应力大小分别为-33.8 MPa、-27.4 MPa和-14.2 MPa,相比于CWQ样品的残余应力值(即-142.3 MPa),3组包覆淬火样品的残余应力降幅分别为76%、81%和90%. 因此,包覆淬火工艺降低残余应力的效果十分明显. 与此同时,包覆淬火样品的残余应力值随着包覆层厚度的增加而减小. 当包覆层厚度达到0.6 mm时,横向残余应力值下降到十分低的水平.

2.2 淬火样品组织观察

图1所示为CWQ、CQ0.2、CQ0.4和CQ0.6样品的透射电镜照片. 图1(a)显示CWQ样品内有大量的位错分布,而图1(b)(c)(d)对应的3组包覆淬火样品内位错明显减少,只有CQ0.2样品存在少量的位错,可能是CQ0.2样品的包覆层薄,以至于不能充分释放淬火过程产生的不均匀热应力而导致的. 位错密度的减少表明材料内部的弹性畸变能减少,而弹性畸变能的释放对应残余应力的降低[12].

2.3 时效过程原位电阻率和硬度演变

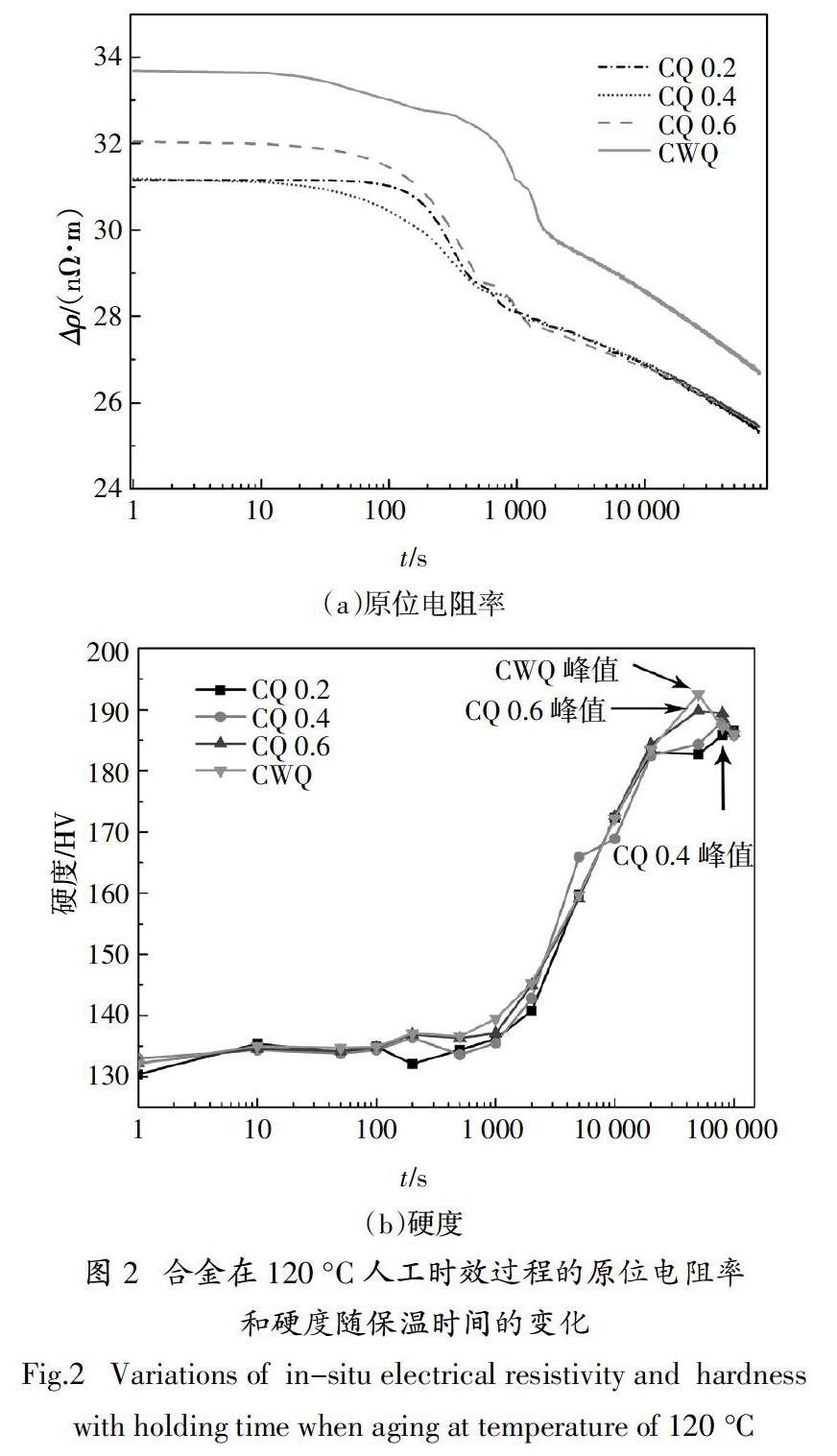

图2(a)所示为7150铝合金在120 °C等温时效过程中的原位电阻率变化,图2(b)为对应的硬度演变. 图2(a)显示4组淬火样品的Δρ值在时效过程都逐渐下降. 根据Matthiessen准则[13]可知,合金的电阻率主要受固溶原子、析出粒子和位错等变形缺陷的影响. 对于析出粒子的影响,有研究表明[14- 15],析出粒子只在其早期团簇(尺寸<1~2 nm)时才会明显作用,会导致电阻率的增加. 在当前的时效过程,7150铝合金的析出相主要为η'相,其典型的析出相粒子尺寸>1~2 nm,且根据下文对显微组织的表征(2.3节),本试验中合金试样的纳米析出相的分布弥散均匀且粒径大小差别不大. 因此,析出粒子对不同组样品的Δρ值的影响可以忽略不计. 淬火态合金因其最大的过饱和固溶度,使其具有较高的初始电阻率,在等温时效过程,4组样品都经历过饱和固溶体的分解、析出相形核及长大过程. 对于位错缺陷的影响,研究[5-6]表明传统的低温人工时效处理对晶内位错的消除作用很小,故位错缺陷的存在虽然会对不同组样品的Δρ绝对值有影响,但时效过程位错的演变对Δρ值的影响可忽略不计.

对比原位电阻率曲线的起始段各组样品的Δρ的相对大小,可以看到Δρ(CWQ) > Δρ(CQ0.6) > Δρ(CQ0.4) ≈ Δρ(CQ0.2). CWQ淬火态样品具有最高的电阻率,这说明该样品获得了最大的过饱和固溶度,同时具有最高的残余应力水平;CQ0.6淬火态样品具有包覆样品中最高的电阻率值,而该样品残余应力水平最低,说明其获得了包覆样品中最大的过饱和固溶度;淬火态的CQ0.2和CQ0.4样品具有大小相似的初始电阻率,而CQ0.2的残余应力和晶内位错密度水平略高于CQ0.4样品,说明CQ0.4获得了较CQ0.2更高的过饱和固溶度.

在人工时效期间, 7150铝合金析出相沉淀过程是一个形核、长大、溶解和粗化的过程. 当沉淀过程主要经历形核和长大这两个过程时,基体中过饱和的固溶原子不断地沉淀析出,合金的电阻率也会经历一个迅速下降的过程. 当析出相尺寸生长到一定程度以后(1~2 nm以上),析出相本身不会对电阻率产生太大的影响,但其不断长大的过程也伴随着基体过饱和固溶原子的分解,因此合金的原位电阻率在时效后期也会呈现缓慢下降的趋势. 图2(a)显示4组样品都在保温进行100 s左右时发生了电阻率的第一次明显下降,结合图2(b)对应的硬度曲线,在这一阶段合金的硬度值没有明显上升,可见在此阶段主要是发生析出相的形核与初步长大;而在硬度值的快速上升阶段,电阻率的下降反而逐渐趋于平缓,因为此阶段主要发生了析出相的长大,随着尺寸的增大析出相本身对电阻率的影响逐渐减小,而且随着人工时效的进行,析出驱动力逐渐减小,基体固溶原子的析出速率也逐渐降低.

此外,由图2(b)可见,CWQ、CQ0.6和CQ0.4样品在试验范围(100 000 s)内都出现了一个明显的峰值,而CQ0.2样品在实验范围内没有出现峰值,硬度还在继续上升. 在出现明显峰值的3组样品中,CWQ样品的峰值出现时间最早,位于20 000 s到80 000 s之间;其次是CQ0.6样品,在50 000 s到80 000 s之间出现了峰值;CQ0.4样品则在50 000 s到100 000 s之间才出现峰值,峰值出现的时间点较前两组样品有一定的推迟. 同时,在试验范围(100 000 s)内,3组包覆淬火处理样品所测得的最高硬度值均在185 HV以上,相比于CWQ样品的最高硬度值降幅较少.

造成包覆淬火处理样品在人工时效期间硬度峰值出现时间晚于普通淬火样品的主要原因包括析出驱动力的减少(过饱和固溶度)以及位错等缺陷对沉淀析出的作用. CWQ样品因具有最高的过饱和固溶度(图2(a)),在相同温度进行时效,更大的析出驱动力加速了析出形核及长大. 此外,变形带来的位错等缺陷和形变储能能够提高析出相的形核率,并由于位错提供“管道扩散”的作用加速析出相的长大过程. CWQ样品具有较高的残余应力水平,晶内位错密度高,并且淬火态合金的过饱和度差异会造成沉淀析出驱动力的差异,而过饱和度的差异又主要取决于合金样品淬火时通过淬火敏感温度区间的速率大小,CWQ样品淬火阶段的冷却速率大,因此该样品的时效强化反应耗时较短. 如图2(b)所示,4组样品都在保温初期(500 s以内)保持了较为平稳的硬度值水平,此阶段由于固溶原子分解形成的析出相尺寸较小且体积分数较低. 人工时效早期,析出相的弥散强化作用机制主要为位错切过机制,其强化作用效果主要取决于析出相的体积分数;而随着人工时效时间的延长,析出相体积分数快速增加,其尺寸也逐渐增长,此时强化作用效果增加明显,即出现了硬度值的快速增长.

基于上述结果,对于不同包覆层厚度包覆淬火处理的樣品,在同样的时效温度下需要不同的保温时间,才能使各组样品在保持低水平残余应力的同时得到更优的力学性能. 上述硬度结果显示,包覆淬火工艺需要相比于普通淬火合金更长的人工时效时间才能达到峰值时效效果,但目前已经测定的硬度曲线只能确定峰值的大致范围,故需进行更加精确的分组试验来确定最优的时效制度.

根据之前的研究[6],普通淬火样品(CWQ)在120 °C+15 h时效制度下可以达到峰值力学性能水平,约为197 HV. 结合图2所示120 °C时效过程的原位电阻率和时效硬度结果,在析出序列一致的前提下,若对应CWQ样品15 h(54 000 s)的时间点为一个转变点,相对应于包覆淬火工艺处理的各样品的转变时间点大致为CQ0.6(59 400 s),CQ0.4(63 500 s),CQ 0.2(78 400 s). 假设这个对应的转变时间点可以达到理论上的峰值力学性能,则可分别在3组包覆样品的转变点前后选定6个时间点作为取样点,两点之间间隔为2 h,120 °C时的时效时间范围如表2所示.

根据表2所示的方案进行试验,得到120 °C时效温度下不同包覆层厚度的包覆淬火样品的时效硬度变化曲线如图3所示. 包覆淬火处理合金样品在试验中的时效时长范围内,均表现出了较高的硬度值. 其中CQ0.2样品在时效进行23 h达到第一个峰值硬度,为188.8 HV,随后继续时效,硬度值发生了小幅度的逐步降低,最后在29 h左右达到第二个峰值,为190.3 HV;CQ0.4样品和CQ0.6样品均在约19 h的时效时间左右达到了峰值硬度,且硬度值均在190 HV以上(分别为191.7 HV和191.8 HV),在19 h之后,两组样品的硬度值均发生了小幅度的下降.

2.4 峰值时效合金微观组织表征

为了进一步分析包覆淬火工艺对Al-Zn-Mg-Cu合金时效后微观组织结构尤其是析出相的影响,选取不同包覆厚度峰值时效的CQ0.2(120 °C+23 h),CQ0.4(120 °C+19 h)和CQ0.6(120 °C+19 h)3组样品,以及经过峰值时效(120 °C+15 h)处理后的CWQ样品进行了TEM分析. 如图4所示,经峰值时效处理后,4组合金样品中析出相均是细小均匀且弥散地分布,且由右上角选区电子衍射可知主要析出相均为GP区和η'相,主要强化相η'相的粒径大小无明显差别. 因此,包覆淬火工艺处理的合金在经过优化的时效处理后,能获得与普通淬火并时效样品近似的析出相组织,进而解释了包覆淬火工艺能在有效降低残余应力的同时保持良好的力学性能(见表1、图2和图3).

2.5 包覆淬火过程分析

图5所示包覆淬火及普通淬火工艺过程的淬火冷却曲线. 结果显示3组CQ样品的冷却速率均慢于CWQ样品,且CQ试样的平均冷却速率随包覆层厚度的增加而增大,结果与原位电阻率试验结果中各组样品的初始Δρ大小相对应,即更厚的包覆层有利于增加冷却速率进而增加淬火合金的过饱和固溶度. 根据Tanner等人[16]及Bouvaist等人[17]的研究,在淬火过程中,合金表面某些化合物(如油脂)的存在会改变合金表面状态,进而改变淬火冷却速率. 在本研究中,包覆层表面在淬火过程中由于热应力的释放而产生变形,进一步引起起皱和开裂现象(如图6所示). 特别是在较厚包覆层样品中,开裂现象更明显,导致包覆淬火冷却面积增加,CQ样品的淬火速率也随包覆层厚度增加而增大. 因此,包覆淬火合金(特别是CQ0.6样品)能获得较高的过饱和固溶度(图2(a)),进而使包覆淬火工艺处理的合金在经过优化的峰值时效后能保持和CWQ样品近似的析出相组织(图4)及力学性能(图2和图3).

3 结 论

本文对包覆淬火工艺及后续时效处理对Al-Zn-Mg-Cu合金板材微观组织和力学性能的影响进行了研究,主要结论如下:

1)包覆淬火工艺能有效降低Al-Zn-Mg-Cu合

金板的淬火残余应力及位错密度. 原位电阻率结果显示包覆淬火工艺会不同程度地影响合金的过饱和固溶度以及后续的时效析出动力學,包覆层厚度越厚(0.2~0.6 mm),包覆处理样品的时效析出行为与普通淬火样品越接近.

2)结合原位电阻率及硬度测试结果,获得了针对不同厚度的包覆淬火处理样品优化的峰值时效制度,分别为CQ0.2(120 °C+23 h),CQ0.4(120 °C+19 h),和CQ0.6(120 °C+19 h). 在上述时效制度下,包覆淬火处理样品能保持较高的力学性能.

3)TEM显微组织分析发现包覆淬火样品经优化的峰值时效处理后具有与普通淬火样品(CWQ)近似的析出相组织,因此包覆淬火工艺能在降低合金淬火残余应力的同时保证合金的力学性能.

参考文献

[1] HEINZ A,HASZLER A,KEIDEL C,et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science & Engineering A,2000,280(1):102—107.

[2] 杨守杰,戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报,2005,19(2):76—80.

YANG S J,DAI S L. A glimpse at the development and application of aluminum alloys in aviation industry [J]. Materials Review,2005,19(2):76—80. (In Chinese)

[3] 李东锋,张新明,刘胜胆,等. 淬火速率对Al-5Zn-3Mg-1Cu铝合金厚板剥落腐蚀的影响[J]. 湖南大学学报(自然科学版),2015,42(12):47—52.

LI D F,ZHANG X M,LIU S D,et al. Effect of quenching rate on exfoliation corrosion of Al-5Zn-3Mg-1Cu aluminum alloy thick plate [J]. Journal of Hunan University (Natural Sciences),2015,42(12):47—52.(In Chinese)

[4] KO? M,CULP J,ALTAN T. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes [J]. Journal of Materials Processing Technology,2006,174(1/3):342—354.

[5] ROBINSON J S,TANNER D A. Residual stress development and relief in high strength aluminium alloys using standard and retrogression thermal treatments [J]. Materials Science and Technology,2003,19(4):512—518.

[6] SUN Y S,JIANG F L,ZHANG H,et al. Residual stress relief in Al-Zn-Mg-Cu alloy by a new multistage interrupted artificial aging treatment [J]. Materials & Design,2016,92(23):281—287.

[7] LIN G Y,ZHANG H,ZHU W,et al. Residual stress in quenched 7075 aluminum alloy thick plates [J]. Transactions of Nonferrous Metals Society of China,2003,13(3):641—644.

[8] BATES C E,TOTTEN G E. Procedure for quenching media selection to maximise tensile properties and minimise distortion in aluminium-alloy parts [J]. Heat Treatment of Metals,1988,15(4):89—97.

[9] ZHANG J,DENG Y,YANG W,et al. Design of the multi-stage quenching process for 7050 aluminum alloy [J]. Materials & Design,2014,56:334—344.

[10] LIU S,LIU W,ZHANG Y,et al. Effect of microstructure on the quench sensitivity of AlZnMgCu alloys [J]. Journal of Alloys and Compounds,2010,507(1):53—61.

[11] CAVAZOS J L,COL?S R. Quench sensitivity of a heat treatable aluminum alloy [J]. Materials Science & Engineering A (Structural Materials: Properties,Microstructure and Processing),2003,363(1/2):171—178.

[12] MORIDI A,RUAN H,ZHANG L C,et al. Residual stresses in thin film systems: effects of lattice mismatch,thermal mismatch and interface dislocations [J]. International Journal of Solids and Structures,2013,50(22/23):3562—3569.

[13] BRANDT R,NEUER G. Electrical resistivity and thermal conductivity of pure aluminum and aluminum alloys up to and above the melting temperature [J]. International Journal of Thermophysics,2007,28(5):1429—1446.

[14] RAEISINIA B,POOLE W J,LLOYd D J. Examination of precipitation in the aluminum alloy AA6111 using electrical resistivity measurements [J]. Materials Science & Engineering A (Structural Materials: Properties,Microstructure and Processing),2006,420(1/2):245—249.

[15] EIVANI A R,AHMED H,ZHOU J,et al. Correlation between electrical resistivity,particle dissolution,precipitation of dispersoids,and recrystallization behavior of AA7020 aluminum alloy [J]. Metallurgical & Materials Transactions A,2009,40(10):2435—2446.

[16] TANNER D A,ROBINSON J S. Reducing residual stress in 2014 aluminium alloy die forgings [J]. Materials and Design,2008,29(7):1489—1496.

[17] BOUVAIST J M A,LACOSTE G. Process for the thermal treatment and the quenching of forged articles [P]. United States:4177086,1979-12-04.