深圳地铁11号线橡胶弹簧浮置板轨道动力仿真及测试

2019-01-10杨文茂周华龙刘锦辉

杨文茂,周华龙,辛 涛,刘锦辉

(1.中铁二院工程集团有限责任公司,成都 610031; 2.北京交通大学土木建筑工程学院,北京 100044;3.深圳市地铁集团有限公司,深圳 518026)

1 研究背景

深圳地铁11号线“南山站—前海湾站”区间(含前海湾站)位于前海枢纽范围内,其上方有裙楼,车站西侧有8栋超高层塔楼,分别为酒店、公寓和甲级写字楼,塔楼地下室与车站密贴。根据相关机构出具的环境影响评估报告,地铁11号线通车后,前海地铁上盖物业的最大振动预测结果为74.7 dB,不能满足《城市轨道交通引起建筑物振动与二次辐射噪声限值及测量方法标准(JGJ/T 170—2009)》[1]中“居住、商业混合区、商业中心区”中建筑物室内振动限值(昼间70 dB,夜间67 dB)的要求。其中昼间超标量为4.7 dB,夜间超标7.7 dB。考虑到一定的减振富余量,要求地铁11号线的振动源强值至少需要削减10 dB以上。

目前,国内地铁在特殊减振地段(减振需求>10 dB地段),一般采用金属弹簧浮置板系统。虽然具有固有频率低的优点,但由于固有频率附近的振动会被放大,因此金属弹簧减振器必须额外添加阻尼材料以抑制共振。额外添加阻尼材料会带来二次问题,如液态阻尼存在溢出的问题,而固态阻尼有效果欠佳的短板等。除此以外,额外添加的阻尼还增加了减振器的制作成本。

橡胶弹簧浮置板以橡胶材料作为隔振元件。与金属弹簧不同的是,橡胶材料本身具有较好的阻尼特性,无需额外添加阻尼剂,杜绝了由于阻尼剂外泄而造成的浮置板病害。另一方面,橡胶材料制作简单、成本较低,其综合造价较金属弹簧可节约300万元/km左右。

鉴于上述情况,本文设计了橡胶弹簧浮置板轨道结构,并成功应用于深圳地铁11号线。该道床以橡胶隔振器作为减振元件,与轨道板形成“质量-弹簧”体系,以达到减振目的。

考虑到橡胶弹簧浮置板为国内首次应用。为考察其系统动力学特性,本文在已有研究的基础上[2-10],首先对浮置板系统进行模态分析和谐响应分析,以考察其固有频率及振动传递特性。然后建立了地铁车辆-轨道耦合动力学模型,对列车通过下浮置板的减振效果和动位移进行了仿真模拟;最后在线路试运营期间,进行了实车测试,对浮置板的减振效果、动位移、轮轨力等进行了全面的测试,以检验其实际使用效果。

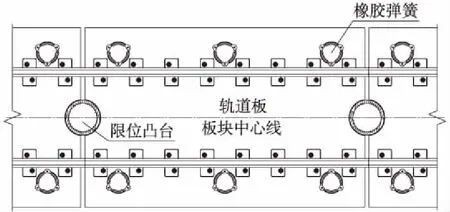

2 橡胶弹簧浮置板结构设计

橡胶弹簧浮置板为由轨道板、橡胶弹簧构成的“质量-弹簧”体系,结构自上而下分别为钢轨、扣件、轨枕、轨道板、橡胶弹簧、基底。

其中,轨道板长4 690 m,宽3 000 mm,板缝70 mm,厚411 mm,采用C40混凝土现浇。扣件铺设数量为1 680对/km(扣件纵向间距595 mm)。

以橡胶弹簧作为隔振元件。每块轨道板设3对橡胶弹簧,橡胶弹簧套筒预埋在轨道板内,与轨道板形成一体,弹簧间距为1.785 m。橡胶弹簧静刚度:11 kN/mm,动静刚度比<1.3。

基底采用C35混凝土满铺浇筑,两侧设300 mm宽道床侧沟。

轨道板通过圆形凸台进行限位,凸台直径为0.5 m。限位凸台内配螺旋筋及“L”形竖向钢筋。

橡胶弹簧浮置板结构如图1、图2所示。

图1 橡胶弹簧浮置板横剖面

图2 橡胶弹簧浮置板平面布置

3 固有频率分析

固有频率是考量轨道系统振动特性的关键性指标。采用模态分析方法计算系统的固有频率。分析结果表明:浮置板一阶振型频率为10.5 Hz,二阶振型频率为14.5 Hz。橡胶弹簧浮置板系统的一阶、二阶振型如图3所示。

图3 浮置板系统一阶、二阶垂向振型

4 振动传递特性仿真分析

采用谐响应分析方法,分析0~250 Hz频段范围内,荷载作用点正下方位置上钢轨、道床板和基底的垂向振动加速度的传递特性,如图4所示。

图4 浮置板系统垂向振动加速度导纳图

钢轨、轨道板、基底加速度分别在一阶垂向固有频率为10.5 Hz处出现峰值,这一结果与模态分析结果相同。

下面采用同样的分析方法,分别研究普通整体道床、橡胶弹簧浮置板的振动传递特性,以做对比。谐响应分析结果如图5所示。

图5 基底垂向振动加速度导纳图

通过以上计算可知,橡胶弹簧对轨道结构垂向振动传递特性有以下影响规律:

在一阶、二阶垂向固有频率(10.5、14.5 Hz)附近,由于共振,橡胶弹簧放大了基底振动。而当振动频率大于16 Hz时,橡胶弹簧可以有效地隔离振动的传播。

5 减振效果及动态位移仿真分析

5.1 车辆-轨道耦合动力学分析模型

基于车辆-轨道耦合动力学思想和理论,建立了车辆-轨道耦合动力分析模型,如图6所示。模型自上而下分别为车辆、钢轨及扣件、轨道板、橡胶弹簧、基底等。

图6 车辆-轨道耦合动力学分析模型示意

其中车辆轮对、转向架及车体采用多刚体模型,悬挂系统采用弹簧单元进行模拟。

钢轨严格按照60 kg/m钢轨截面尺寸,以实体单元建模,并根据钢轨机械性能参数赋予刚度、密度、弹性模量等单元属性。扣件、橡胶弹簧均以弹簧单元来模拟。轨道板、基底均采用实体单元模拟,按设计图纸尺寸进行实体建模。

模型参数如表1所示。限于篇幅,仅列出主要参数取值。

表1 车辆-轨道耦合动力学分析模型主要参数取值

采用车辆-轨道耦合动力学的原理,分别以赫兹理论[11-14]、蠕滑理论[15-17]来确定轮轨法向力及切向力。

轨道不平顺模型采用美国5级轨道谱[18-19]。美国轨道谱分为6个等级。其中5级轨道谱适用于货车允许最高速度128 km/h、客车允许最高速度144 km/h的线路,与本文所考察的工况较为类似(深圳地铁11号线最高设计速度为120 km/h)。

5.2 减振效果仿真计算

利用建立的车辆-轨道耦合动力学模型进行仿真计算,得出橡胶弹簧浮置板与普通整体道床基底垂向振动加速度1/3倍频程振级(Z计权),如图7所示。

图7 基底垂向振动加速度1/3倍频程振级(Z计权)

通过对比橡胶弹簧浮置板与普通整体道床基底铅垂向振动加速度的1/3倍频程振级可知,橡胶弹簧浮置板除在该轨道结构的一阶固有频率(10.5 Hz)附近出现振动放大现象外,在其余各中心频率窄带频率范围内均有一定的减振效果。尤其在16~80 Hz的频率范围内减振效果最好。

参照《浮置板轨道技术规范》(CJJ/T 191—2012)[20]中关于振动加速度振级的差值ΔLa的获取方法,求得橡胶弹簧支座减振轨道与普通整体道床振动计权加速度振级的差值ΔLa,如表2所示。

表2 普通整体道床、橡胶弹簧浮置板基底计权加速度振级对比

从表2可看出,普通整体道床基底计权加速度振级为75.6 dB;橡胶弹簧浮置板道床基底计权加速度振级为62.5 dB,二者差值为13.1 dB,即为橡胶弹簧浮置板道床的减振效果。

5.3 动态位移仿真计算

根据《浮置板轨道技术规范》(CJJ/T191—2012),列车通过时应确保钢轨最大垂向位移不超过4 mm。利用上述模型,提取列车运行时橡胶弹簧支座减振工况与非减振工况钢轨位移,钢轨垂向动态位移时程曲线如图8所示。

图8 钢轨垂向动态位移时程曲线

由图8可知,列车通过橡胶弹簧浮置板(橡胶弹簧刚度为11 kN/mm)时,钢轨最大垂向位移为3.6 mm,符合规范要求。

6 实车测试

2016年5~7月,在深圳地铁11号线试运营期间,对铺设橡胶弹簧浮置板道床地段的振动情况进行了测试。测试内容包括减振轨道的减振效果、轨道动态位移、轮轨力等。

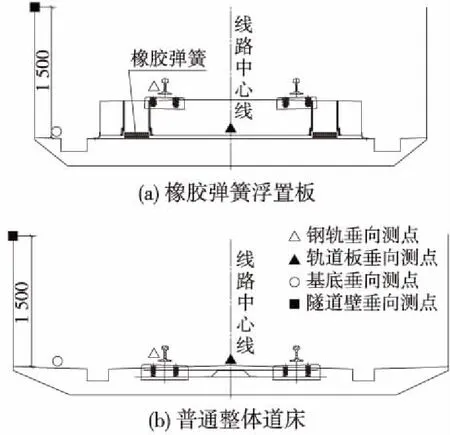

6.1 测试断面及测点布置

橡胶弹簧浮置板测试断面选在地铁11号线“南山站—前海湾站”区间左线,普通整体道床测试断面(对比断面)选在地铁11号线“碧海湾站—机场站”区间左线。两个测试断面的线路线型、列车通过速度等边界条件均较为接近。测点布置如图9所示。

图9 测点布置示意(单位:mm)

6.2 减振效果测试结果

现场采集了共计200余组数据样本。各测点垂向加速度幅值的样本均值统计如表3所示。

表3 各测点垂向加速度幅值的样本均值统计

由表3可知,与普通整体道床相比,橡胶弹簧浮置板可有效降低隧道壁的垂向振动,同时也会一定程度上增加钢轨、轨道板的垂向振动。

对隧道壁的振动加速度时域序列进行1/3倍频程变换,即可得出隧道壁振动的分频振级频域序列。普通整体道床、橡胶弹簧浮置板条件下隧道壁分频振级如图10所示。

图10 普通整体道床及橡胶弹簧浮置板条件下的隧道壁分频振级统计

从图10可以看出,与普通整体道床相比,列车经过橡胶弹簧浮置板道床时,隧道壁垂向振动加速度在8~18 Hz频率范围基本相当,在18~200 Hz范围内具有明显的减弱。

依据《浮置板轨道技术规范》(CJJ/T191—2012)中所规定的减振效果评价方法,对4~200 Hz范围内的振动进行分析,对比普通整体道床地段与橡胶弹簧浮置板道床地段隧道壁的垂向加速度,求得分频振级均方根的差值为15.4 dB。即:橡胶弹簧浮置板的减振效果为15.4 dB,与前文理论分析值(13.1 dB)较为接近。

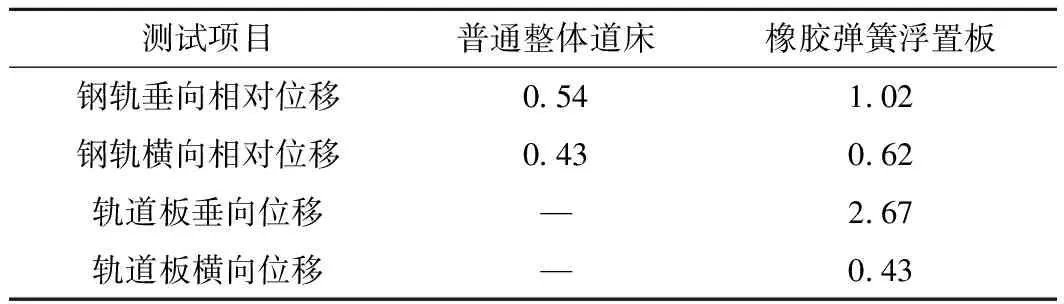

6.3 动位移及轮轨力测试结果

列车分别经过普通整体道床地段、橡胶弹簧浮置板时,轨道结构动位移如表4所示。

表4 轨道结构动位移测试结果 mm

注:表中钢轨位移为钢轨相对于轨道板的位移。

从表4可以看出,普通整体道床地段:钢轨垂向相对位移幅值0.54 mm,横向相对位移幅值0.43 mm。

橡胶弹簧浮置板地段:轨道板的垂向位移幅值为2.67 mm,满足《浮置板轨道技术规范》(CJJ/T191—2012)中“浮置板的最大垂向位移不应大于3 mm”的要求;钢轨垂向相对于轨道板的位移幅值为1.02 mm,进而得出,钢轨动态下沉位移的绝对值最大为3.69 mm,满足《浮置板轨道技术规范》(CJJ/T191—2012)中“钢轨的最大垂向位移不应大于4 mm”的要求。

列车分别经过普通整体道床地段、橡胶弹簧浮置板时,轮轨力、脱轨系数、轮重减载率测试结果如表5所示。

表5 轮轨力、脱轨系数、轮重减载率测试结果

从表5可以看出,橡胶弹簧浮置板地段的轮轨垂向力幅值为58.29 kN,横向力幅值为9.59 kN,均略小于普通整体道床。

同时,由此计算得出橡胶弹簧浮置板地段的脱轨系数为0.16,小于《铁道车辆动力学性能评定和试验鉴定规范》(GB5599—85)[21]中“第二限度(即1.0)”的要求;橡胶弹簧浮置板地段的轮重减载率为0.17,小于《铁道车辆动力学性能评定和试验鉴定规范》(GB5599—85)中“第二限度(即0.60)”的要求。脱轨系数和轮重减载率均满足规范要求。

7 结语

目前,橡胶弹簧浮置板已在深圳地铁11号线成功应用,线路自2016年6月底通车运营以来,橡胶弹簧浮置板服役状态良好,减振效果达标,达到设计预期。理论研究和实践表明:橡胶弹簧浮置板结构安全、减振效果好,各项动力学指标优良,是一种较为理想的轨道减振措施,对国内地铁轨道减振设计具有较好的参考和借鉴意义。