表面粗糙化金刚石在瓷砖切割片中的应用

2019-01-09董小雷张翠芳梁亚青

董小雷,杨 林,张翠芳,吴 杰,梁亚青

(1.河北小蜜蜂工具集团有限公司,河北 石家庄 050800 ;2.桂林恒锋科技发展有限公司,广西 桂林 541001)

1 前言

金刚石工具中,金刚石与胎体金属(或合金)作为一种特殊的复合材料,二者之间在强度、硬度、弹性模量及结构等方面存在着较大的差异,特别是二者之间的界面能很高,使得绝大多数金属(或合金)都难以有效润湿与粘接金刚石,从而导致在使用过程中金刚石过早脱落,这不仅影响金刚石工具的使用性能,应用成本也会有较大增加[1]。因此,提高金刚石与胎体金属(合金)间的结合强度,充分发挥金刚石的作用,对于提高金刚石工具使用性能、降低使用成本具有重要的意义。

金刚石工具做为一种金属基复合材料。其界面结合力主要有三种[2]:

(1)机械结合力,即胎体通过对金刚石的包镶和摩擦对金刚石起支撑作用。

(2)物理结合力,主要包括范德华力和氢键力。

(3)化学结合力,即界面上存在金属胎体与金刚石发生化学反应而生成的化学键。

之前的研究普遍认为机械结合力、物理结合力均太弱,不能牢固粘结金刚石,重点是提高金刚石与胎体金属(合金)间的化学结合力,因此金刚石表面金属化成为重点方向,通过各种方法在金刚石表面形成金属、合金、金属碳化物或它们的混合层,使金刚石表面具有金属的性质,从而达到提高界面结合能的目的[3],因此,镀Ti、Cr、Mo、Ni等工艺研究得到较大发展。但我们在金刚石工具开发过程中发现,镀覆金刚石的应用效果并不统一,有时明显,有时不明显,部分情况下还会降低工具的性能,反而机械结合力并不像之前研究认为得那样作用很强。众所周知,相同配方的金刚石圆锯片,采用热压烧结后其寿命较冷压烧结明显提高,使用过程中顶刃金刚石脱落情况有明显改善,这说明胎体机械性能的提升对提高金刚石包镶能力效果十分明显。近来有部分研究也认为,金刚石表面金属化提高金刚石与胎体结合力的原因一部分是因为金刚石表面镀覆的金属扩散到金刚石周边的胎体中,使得该区域的硬度和耐磨性得到提高,该部分强化区域有利于提高胎体对金刚石的把持力[4],这实际也可以看做机械结合力提高的表现。因此,我们认为在当前各工具厂家普遍面临较大的成本压力的情况下,提高机械结合力是提高金刚石工具性能,降低成本的一个较为有效的方法,提高金刚石与金属(合金)胎体机械结合力,之前的研究大多都是针对胎体进行改进的,而本文中桂林恒锋科技发展有限公司的金刚石表面粗糙化技术却把方向放在了金刚石上,通过特殊物理化学法工艺处理,在金刚石表面做出了很多不光滑的小坑,使金刚石原来光滑的表面产生微观不平,这样可以增加金刚石的比表面积,有利于金属粉料的包镶,同时由于每个小坑的内表面都是粗糙的,进一步加强了与胎体的啮合,在烧结时胎体可以更好地包镶金刚石,从而起到了强化与胎体机械结合的目的。

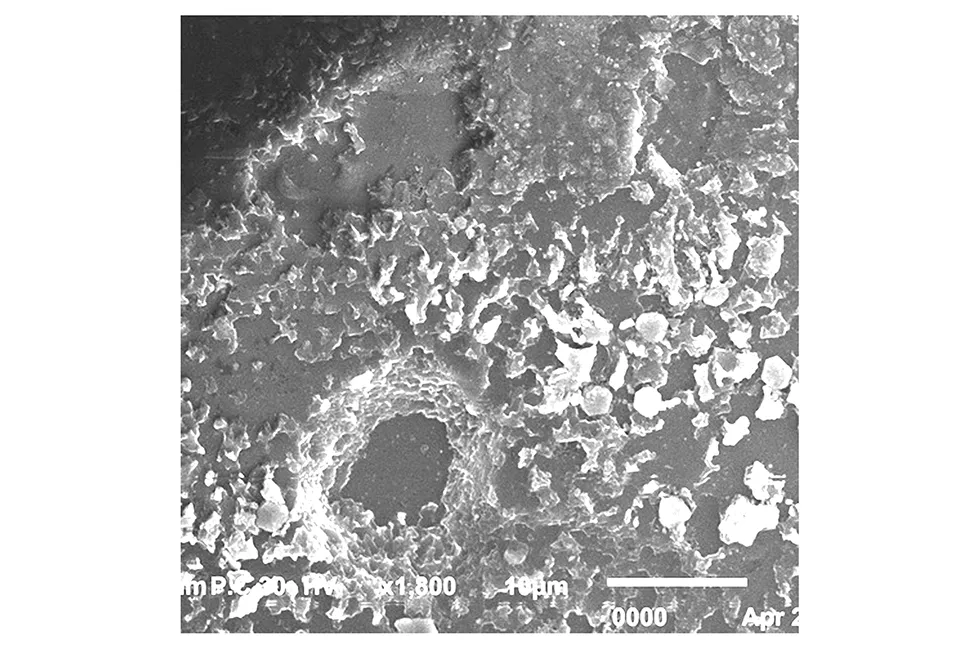

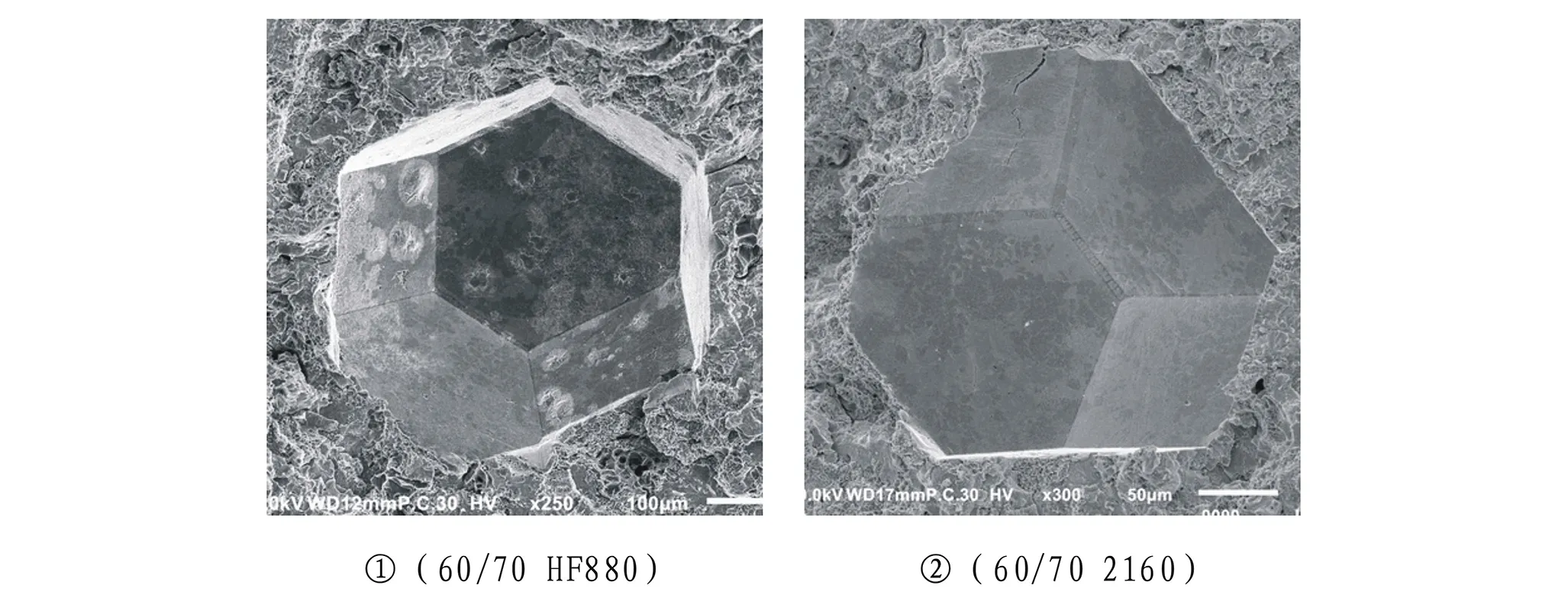

图1是两种不同金刚石在电镜下的微观形貌,可以看出二者表面之间有很大的差异,图2为放大1800倍观察,可以清楚地看到金刚石表面小坑的形态。图3为表面粗糙化金刚石的能谱图,可以看出,经粗糙化处理的金刚石表面没有其他金属元素。

图2 表面粗糙化金刚石微观形貌Fig.2 Microstructure of surface roughened diamond

图3 表面粗糙化金刚石能谱图Fig.3 Energy spectrum of surface roughened diamond

下面通过试验对比表面粗糙化金刚石与普通金刚石在瓷砖切割锯片中的性能差异,对其应用效果做一探讨。

2 试验设计

2.1 试验材料

电解铜粉 -300目 还原铁粉 -200目 锡粉 -300目 电解镍粉 -300目 HF(预合金粉)-300目

2.2 配方设计

采用公司现有配方胎体:

Cu20%-30% Fe10%-15% Sn8%-10%Ni8%-10% HF(预合金粉)40%-50%

金刚石:浓度均为50ct/kg(体积浓度9%左右)。

由于公司D30、2140级别金刚石目前为不同厂家产品,为保证试验结果的一致性,排除厂家产品之间的差异对试验结果的影响,故选用了2160级别金刚石做为对比,从表1中可以看出,其HF880热冲击的强度低于2160、2140,与D30品级基本相当。

第一组:60/70 ①HF880(表面粗糙化)/ ②2160

第二组:70/80 ③HF880(表面粗糙化)/ ④2160

表1 金刚石热冲击强度

2.3 试验设备

压制:人工手动压制

烧结:CFC500立式钟罩炉,封闭式不锈钢间隔垫热压烧结

试验锯片:Φ115W(齿高8mm,齿厚1.2mm)/ Φ250W(齿高8mm,齿厚1.7mm)

试验设备:Φ115W—云石机(1.2kW,13000转)/Φ250W—台式切割机(2.5kW 2800转)

切割对象:800×800抛光砖,厚度10mm

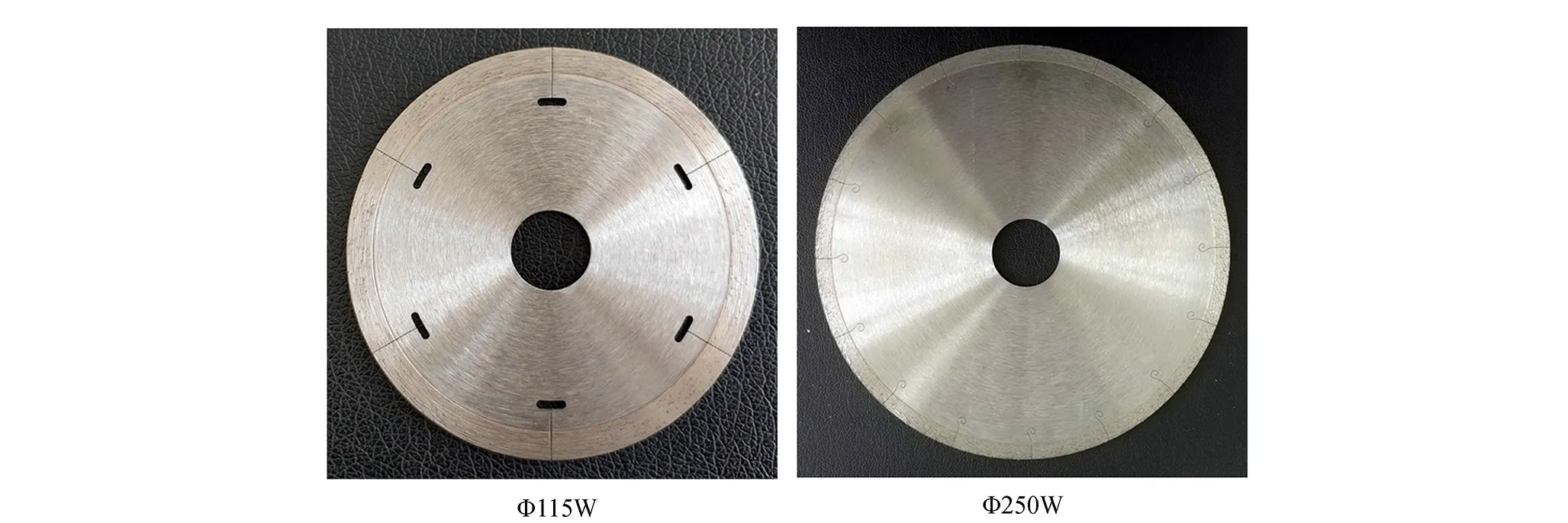

图4 瓷砖切割锯片Fig.4 Ceramic tile saw blade

2.4 切割试验

为了获得的试验数据尽量准确,试验均采用对比试验的方式,由相同操作者、切割同一块瓷砖相同长度,累积得到切割总长度和总耗时。

锯片切割速度=切割总长度/总耗时

锯片寿命=(切割总长度/单边齿耗)×(有效齿高)

(由于锯片干切时锯片磨损较小,寿命计算会有较大偏差,因此锯片寿命均以湿切时数据进行计算)

3 试验结果与分析

3.1 锯片速度与寿命

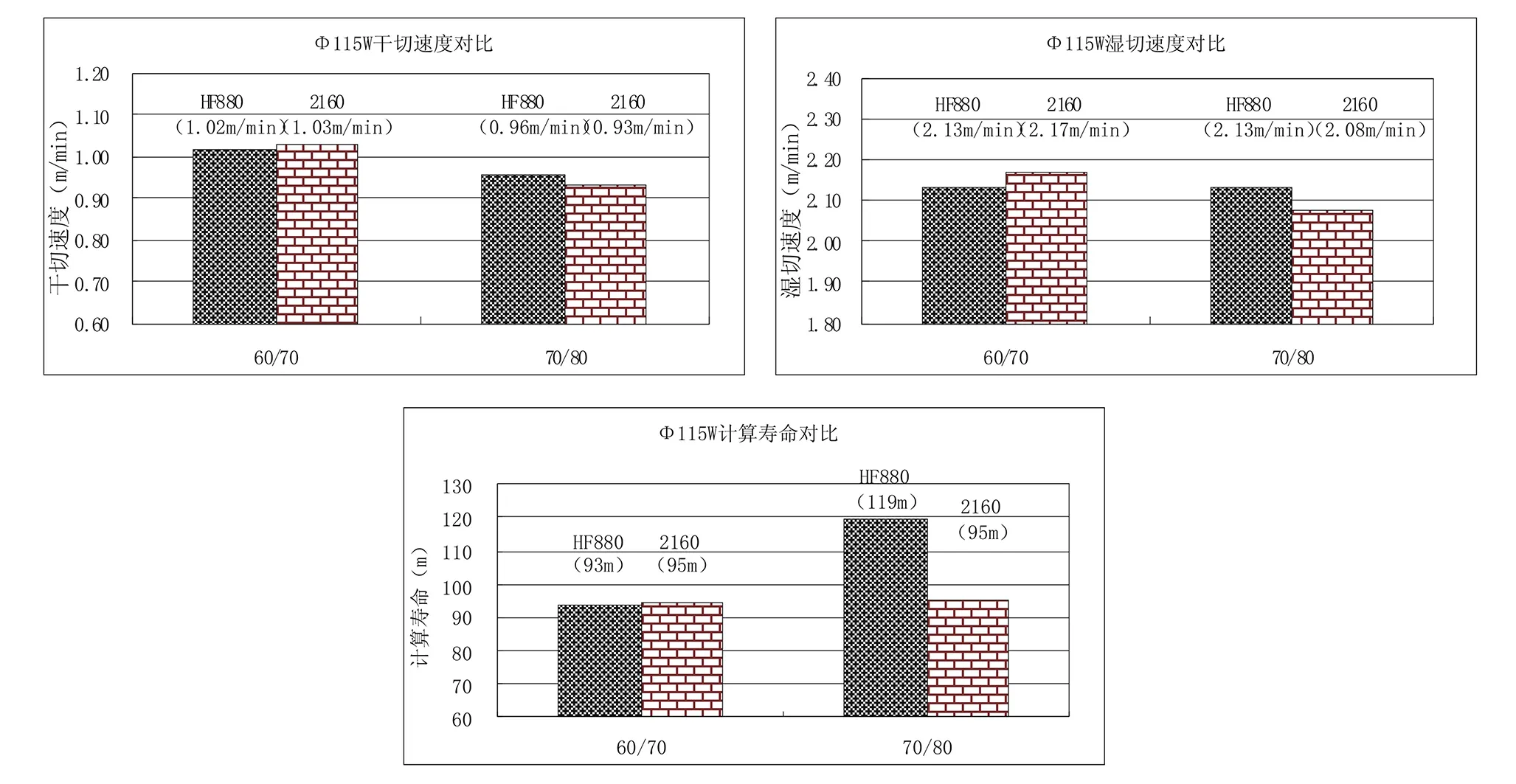

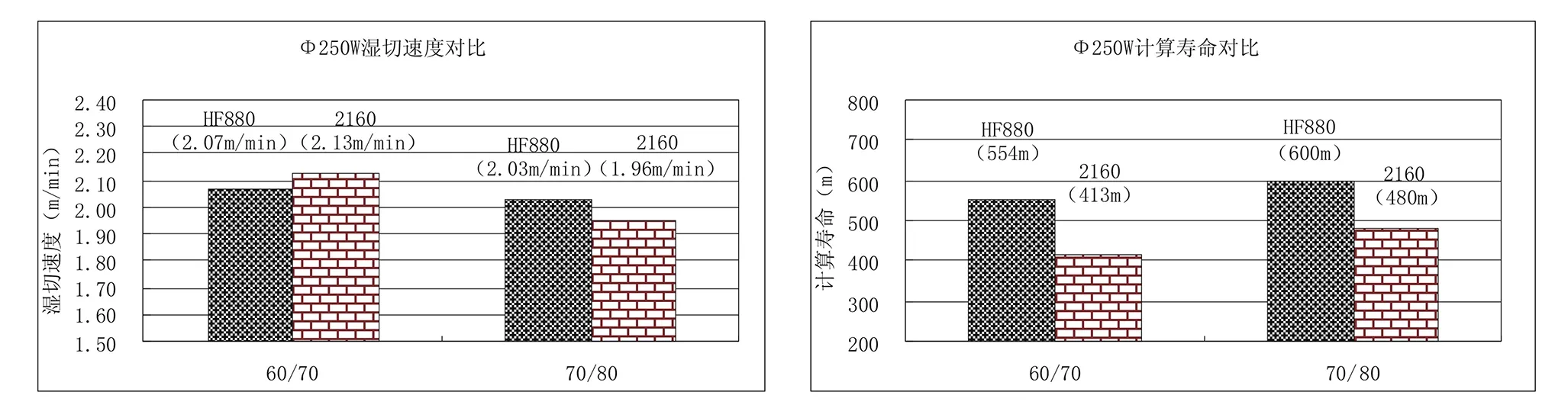

Φ115W规格共对比试验三次,Φ250W对比试验两次,图表中所列为平均数值。

Φ115W锯片,①号与②号相比,干、湿切速度略慢,寿命略低,但差距不到2%;③号与④相比,干、湿切速度略快,但差距也在2%左右,寿命则有明显提高,约25%左右。

Φ250W锯片,①号与②号相比,湿切速度略低,差距不到3%,寿命有较大提高,约35%左右;③号与④相比,湿切速度略快,但差距也不到4%,寿命提升同样较为明显,在25%左右。

图5 Φ115W瓷砖片速度、寿命对比Fig.5 The Comparison on cutting speed and life of the Φ115W Ceramic tile saw blade

图6 Φ250W瓷砖片速度、寿命对比Fig.6 The Comparison on cutting speed and life of the Φ250W Ceramic tile saw blade

3.2 结果分析

在胎体、金刚石浓度与粒度、切割工况都相同的情况下,锯片锋利度与寿命主要取决于金刚石强度与胎体对金刚石的把持力。由于金刚石圆锯片在加水切割时刀头部分会反复受热—冷却,而胎体与金刚石热膨胀系数不同,在这种反复冷热应力作用下,会使金刚石与胎体之间产生缝隙从而导致金刚石脱落。实际使用中,锯片湿切时顶刃金刚石脱落明显,寿命较干切时明显缩短,可见湿切时胎体对金刚石的把持力尤为重要。干切时,由于刀头冷却不足,这种冷热效应比较小,金刚石热冲击强度的影响则更高。金刚石强度对锯片性能的影响是多方面的,不能一概而论,强度过高或过低,都会影响锯片的切割效率。金刚石强度过高,棱角易磨光、磨平,影响切割效率;金刚石强度过低,破碎过多,不仅影响切割效率,也会对寿命造成影响,因此,保持适度的金刚石破碎率对提高锯片性能是必要的,此方面涉及较多,本文不再赘述,仅结合切割后锯片出刃、断面图像和统计,对本次试验结果做一个分析:

Φ115W锯片试验时采用云石机向前推进的切割方式,切割位置在前而加水位置在后,同时加水量较小,因此冷热效应的影响相对Φ250W锯片要小一些。图7是①、②锯片顶刃金刚石比较典型的一个对比,可以看出,①号锯片刀头金刚石破率较高,且呈现大块破碎的比例较高,此种破碎对锯片寿命、速度均会造成不利影响;②号金刚石破碎情况更多表现为图中的小块剥离,有利于提高锯片切割速度;图8是锯片刀头断面金刚石脱落坑的图像,①号与②号相比,脱落坑表面较为粗糙,表明有部分胎体嵌入到金刚石表面的小坑内,从而提高了胎体对金刚石的把持力,但由于①号金刚石强度偏低,破碎率偏高,两种原因叠加,①锯片在切割速度、切割寿命两方面较②号均略有差距。③、④号锯片,由于相同浓度下,单位体积内70/80粒度金刚石颗粒更多,故顶刃金刚石出刃较多,单个金刚石受到的冲击力减小,其破碎情况有所减轻,同时由于金刚石把持力较高,寿命方面则优势明显,而适度的破碎有利于提高切割速度,因此③号锯片较④号在速度上也略有优势。

图7 金刚石出露形貌对比Fig.7 Comparison of diamond exposure

图8 金刚石脱落坑形态对比Fig.8 Comparison of diamond drop pit morphology

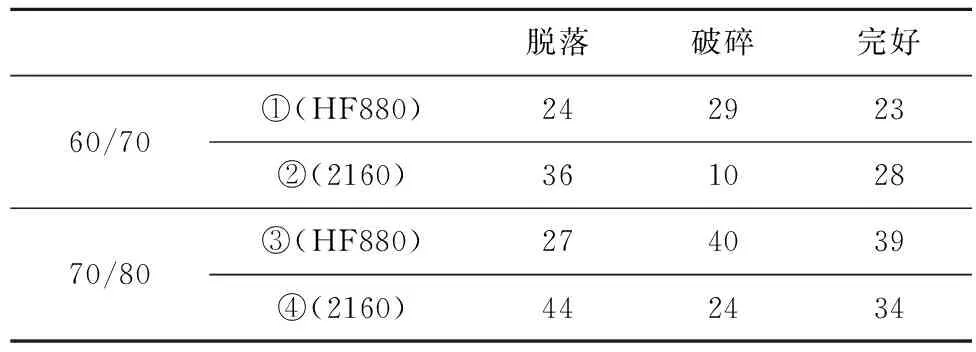

Φ250W锯片采用台式机切割,湿切时加水量充足,加水位置与切割位置相同,因此冷热效应较大,此时对胎体与金刚石的结合力要求更高。图9是①、②号锯片顶刃金刚石出刃、破碎、脱落的三种典型状态,表2是对切割后Φ250W锯片顶刃金刚石出露状态进行的一个统计,从表中可以看出,①、③号金刚石脱落明显少于②、④号,说明表面粗糙化金刚石与胎体结合力较强;金刚石破碎情况则相反,①、③号破碎率明显高于②、④号,这与其冲击强度较低也是吻合的;破碎较多的另一个可能原因是由于结合力的增强使金刚石出刃高度增加,导致金刚石受到的冲击力增大。由于表面粗糙化金刚石与胎体结合强度明显提高,因此①、③号锯片寿命与②、④号相比均有较大提高,而①号较②号提高更是达到35%左右,分析原因是由于60/70金刚石颗粒稍大,相同浓度下其单位体积内的颗粒少,出刃较少,加之金刚石脱落较多,脱落后胎体磨损速度进一步加快,同时,①号金刚石破碎较多,虽然对其切割速度有一定影响,但由于部分破碎的金刚石残留在在胎体上,提高了胎体的耐磨性,减缓了胎体的磨损,导致与②号锯片寿命差距更加明显。

脱落破碎完好60/70①(HF880)242923②(2160)36102870/80③(HF880)274039④(2160)442434

通过对比试验可以看出,HF880表面粗糙化金刚石与胎体有较好的结合强度,金刚石不易脱落,出刃好,在一定程度上弥补了热冲击强度偏低对切割锋利度的影响,达到了较为理想的结果;如果对比热冲强度相当的同品级金刚石,应该具有较大的优势,其热冲击强度能够进一步提升的话,应会获得更佳的性能,实际应用中也可以通过调整金刚石的浓度来进行改善。

4 结论

(1)金刚石经表面粗糙化处理后可以有效提高与胎体间的结合强度,有利于提高切割效率和寿命。

(2)在金刚石浓度相同,品级接近的情况下,使用表面粗糙化金刚石,锯片使用寿命有明显提高,使用成本明显降低。

(3)在保持锯片性能不变的情况下,使用表面粗糙化金刚石,浓度可以适当降低,从而降低生产成本。