自动开封盖螺栓拧紧机的控制与故障诊断研究

2019-01-08沈立锋王成东李杏伟

沈立锋,熊 灿,王成东,李杏伟,罗 聪

(中广核工程有限公司,广东 深圳 518124)

随着我国核电事业的快速发展,所产生的放射性核废料也与日俱增,核工业自动化设备的应用也越来越广泛[1-2]。水泥固化线是核废料处理的作业流水线[3-4],其中自动开封盖设备是水泥固化线的核心设备,其总体功能是采用10个螺栓拧紧机同时拧松/紧存放中、低放射性废物钢桶上的螺栓,将桶盖与桶本体分离和回装。由于现场环境具有放射性,操作人员只能远距离进行控制[5],因此在操作人员未能全方位观测所有拧紧机工作状态的情况下,对拧紧机的过程控制与故障诊断提出了更高的要求。

张峰等[6]采用故障模式及影响分析方法对自动开封盖设备可能出现的所有故障原因及其影响进行了分析,发现导致自动开封盖装置出现严重故障的关键因素是平移、提升和旋转机构,根据故障影响大小,判断出驱动电动机失效是最为重要的故障模式。黄金凤、薄晶杰和陈林等[7-9]以 “PLC+定位控制模块”为核心,实现了自动开封盖设备的伺服驱动与过程控制。上述研究仅对自动开封盖设备整体驱动过程进行了概述性研究,未深入对核心技术——拧紧技术进行有针对性的研究。

为此,本文以自动开封盖螺栓拧紧机为研究对象,研究开发一种新的拧紧技术,对螺栓的拧紧扭矩、拧入/出到位状态、螺栓拧入/出圈数和扭矩过载状态等进行控制与监测,在保证螺栓拧紧至指定扭矩的同时,能自动识别与诊断螺栓错拧、漏拧等故障。

1 拧紧机主要结构及工作原理

1.1 主要结构

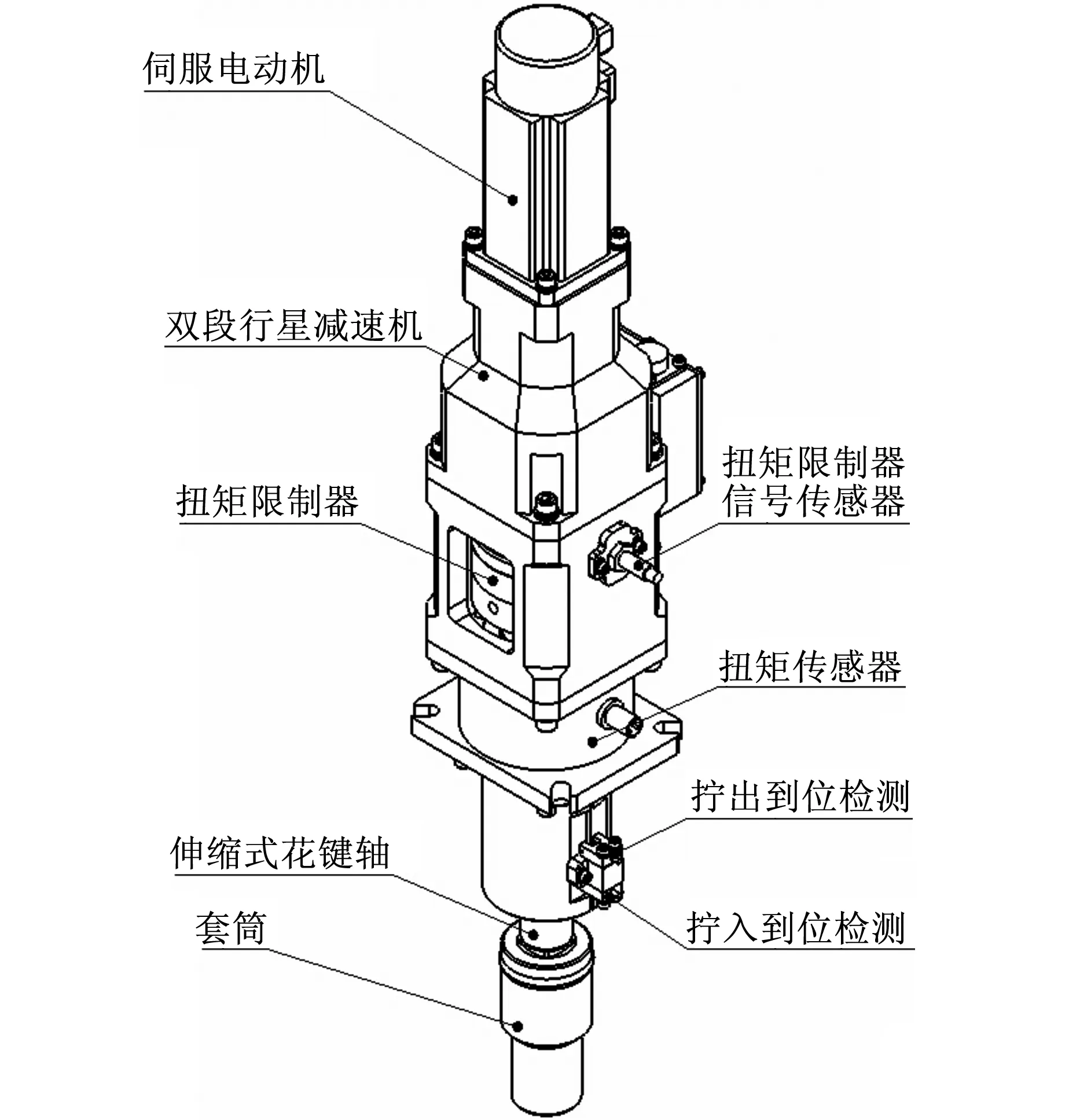

自动开封盖螺栓拧紧机主要由交流伺服电动机、行星减速机、扭矩限制器(含信号传感器)、扭矩传感器、伸缩式花键轴和螺栓拧入/出到位检测传感器等组成,其结构如图1所示。

图1 拧紧机结构示意图

1.2 工作原理

拧紧机的伺服电动机高速旋转驱动行星减速机实现低速大扭矩输出,减速机输出端驱动花键轴、套筒旋转,从而实现拧入/出螺栓。

在运行过程中,伺服电动机驱动器对电流、电压、旋转速度和圈数进行实时监测,电动机一旦出现过流或过压,驱动器可输出报警信息。扭矩限制器信号传感器对系统有无过载进行实时监测,当扭矩限制器超出设定扭矩值时将自动打滑,触发信号传感器,发出报警信号的同时立即停机,以保护拧紧机的机械结构及电气元件。扭矩传感器用于实时监测工作过程中扭矩值变化,可以设定螺钉最终拧紧扭矩值。拧入/出到位检测传感器配合花键轴的伸缩运动可以实时检测螺栓是否被完全拧入/出。

2 拧紧机控制系统

2.1 控制系统结构

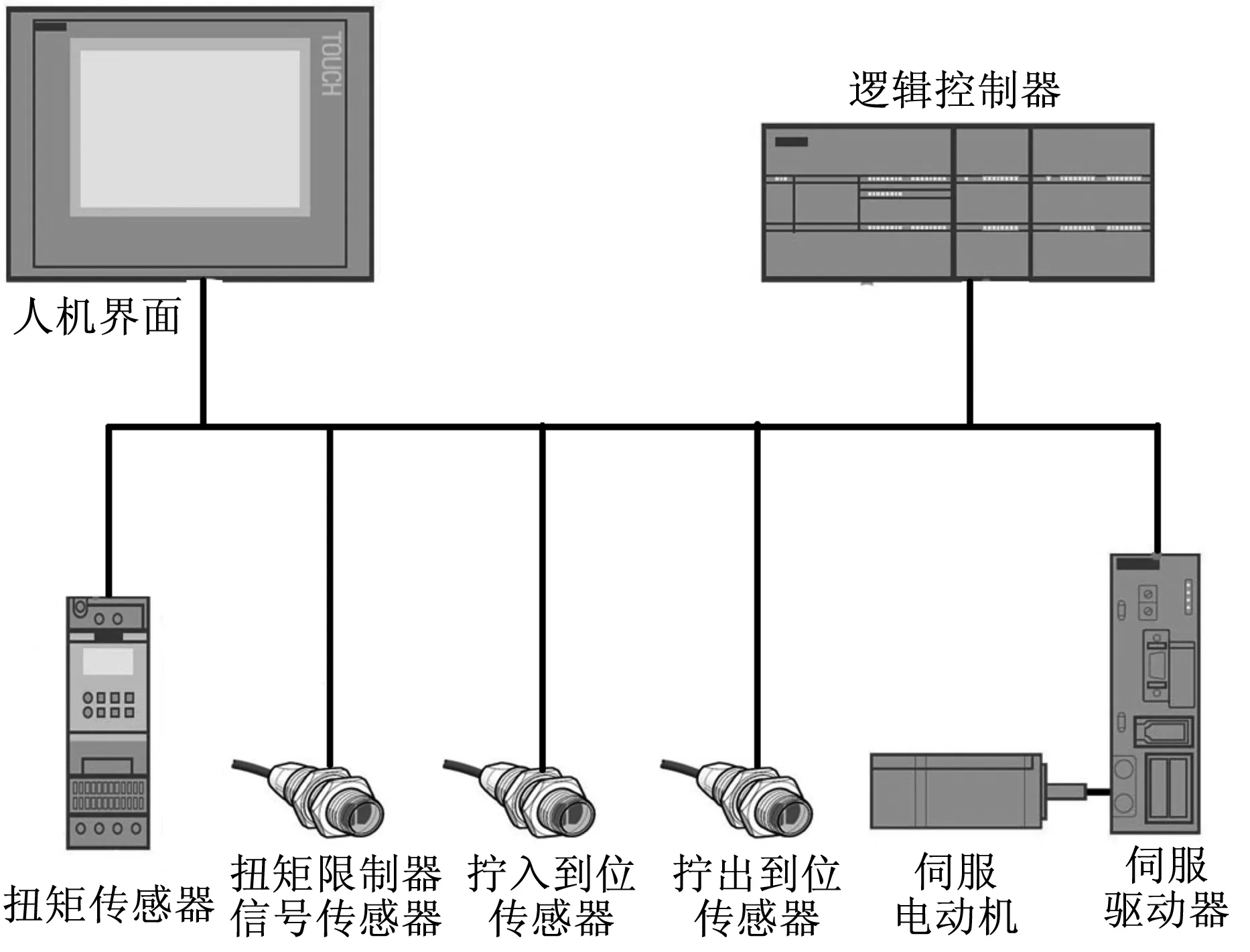

拧紧机控制系统采用基于MODBUS通信协议结构,电气部分主要由S7-200 SMART逻辑控制器、数据采集单元、伺服单元、扭矩测量单元、扭矩限制单位、拧入/出检测单元及HMI人机界面组成(见图2)。

图2 控制系统结构图

在拧紧机运行过程中,通过人机界面可以实时监控当前扭矩值,同时也可以对拧紧机拧紧扭矩进行设定,并由主控PLC根据拧紧力大小自动调节拧紧速度,直到完成拧紧工作。

2.2 网络与通信

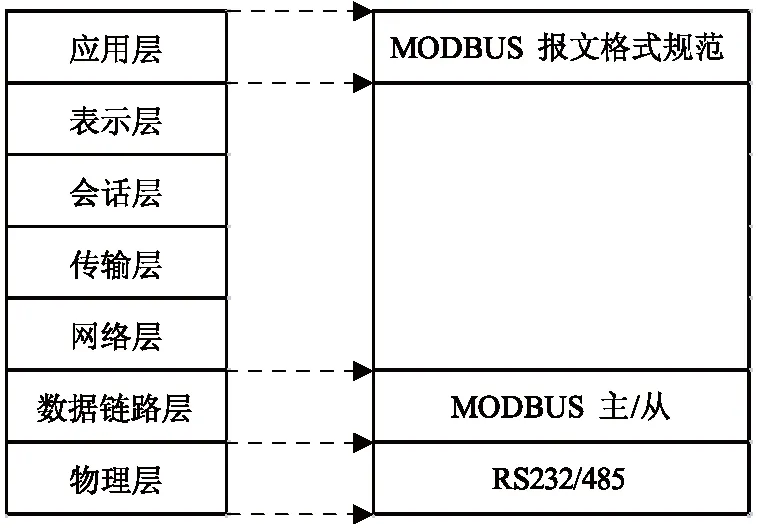

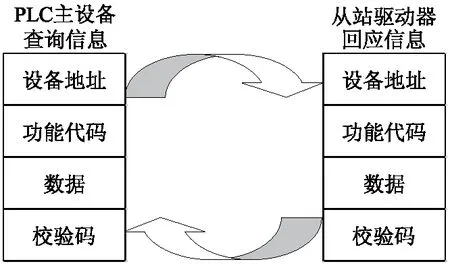

主控PLC通过MODBUS协议与伺服驱动器进行数据交换。MODBUS协议接口是标准RS232或RS485接口半双工,主要用于控制器之间的通信[10]。通过此协议,2个控制器相互之间或控制器通过网络和其他设备可以进行通信,协议定义了通信物理层、链路层及应用层(见图3)。

图3 网络模型

用户可以依照伺服驱动器通信数据区与MODBUS通信数据区的映射关系,实现伺服驱动器到MODBUS之间的数据透明通信,数据通信流程图如图4所示。

图4 数据通信流程图

3 故障诊断

3.1 检测对象定义

检测对象包括扭矩限制器信号传感器、扭矩传感器、螺栓旋转圈数和拧入/出到位检测,具体如下。

1)扭矩限制器信号传感器。该信号传感器主要是由扭矩限制器脱开打滑而触发,即系统出现过载故障,因此在系统运行的任意时刻,只要该信号传感器触发,系统都应立即停机。本文扭矩限制器设定值为90 N·m。

2)扭矩传感器。实时检测扭矩变化的同时,可设定螺栓拧紧扭矩值。在拧螺栓的过程中,一旦扭矩值等于或略大于设定值,系统应立即停机,此时默认螺栓已拧至设定的扭矩值。本文扭矩传感器设定值为80 N·m。

3)螺栓旋转圈数。伺服电动机自带编码器记录电动机运行脉冲数,计算出电动机旋转圈数再根据减速机减速比计算出套筒旋转圈数,即螺栓旋转圈数。螺栓规格尺寸确定后螺栓每次拧入/拧出的圈数都应是一定值。但在实际拧螺栓的过程中,由于螺栓与螺孔的制造误差、相对起始位置、套筒与螺栓间隙等因素,拧入/拧出的圈数为一范围值。本文所用螺栓拧入/拧出的圈数理论值为13.2圈,系统设定值为11~16圈。当旋转圈数超过设定的最大值时,系统应立即停机,此时系统默认无螺栓或螺纹滑丝。

4)拧入/出到位检测。识别螺栓是否完全拧入/出,辅助诊断故障原因。

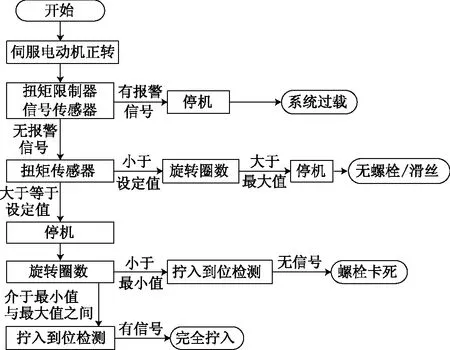

3.2 螺栓拧入过程故障诊断

在螺栓的拧入过程中,常见故障现象为无螺栓或螺纹滑丝、螺栓卡死等。任何一种故障现象出现时系统都能立即发出停机指令,以保护设备及螺栓免受损伤。螺栓拧入流程图如图5所示。

图5 螺栓拧入流程图

各故障现象判定条件如下。

1)系统过载。扭矩限制器信号传感器被触发。

2)无螺栓或滑丝。扭矩限制器信号传感器未被触发,扭矩传感器监测值小于设定值,旋转圈数大于最大值。

3)螺栓卡死。扭矩限制器信号传感器未被触发,扭矩传感器监测值达到设定值,旋转圈数小于最小值,拧入到位检测无信号。

4)完全拧入。扭矩限制器信号传感器未被触发,扭矩传感器监测值达到设定值,旋转圈数介于最小值与最大值之间,拧入到位检测有信号。

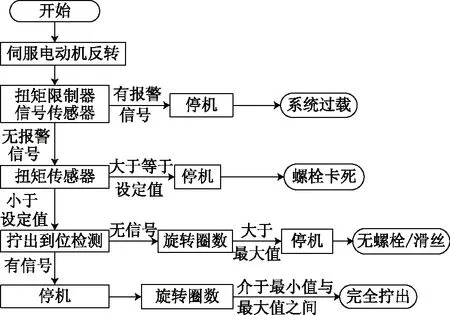

3.3 螺栓拧出过程故障诊断

与螺栓拧入类似,在螺栓的拧出过程中,常见故障现象同样为无螺栓或螺纹滑丝、螺栓卡死等。螺栓拧出流程图如图6所示。

图6 螺栓拧出流程图

各故障现象判定条件如下。

1)系统过载。扭矩限制器信号传感器被触发。

2)螺栓卡死。扭矩限制器信号传感器未被触发,扭矩传感器监测值达到设定值。

3)无螺栓或滑丝。扭矩限制器信号传感器未被触发,扭矩传感器监测值小于设定值,拧出到位检测无信号,旋转圈数大于最大值。

4)完全拧出。扭矩限制器信号传感器未被触发,扭矩传感器监测值小于设定值,拧出到位检测有信号,旋转圈数介于最小值与最大值之间。

4 结语

通过对自动开封盖装置螺栓拧紧机的机械结构、控制系统进行设计,对各种故障现象判定条件进行讨论,研究开发出一种新的过程控制与故障诊断系统。在拧螺栓的过程中能实时监测拧紧扭矩、旋转圈数、拧入/出状态等信息,同时系统能自动识别与诊断螺栓卡死、无螺栓等故障状态,极大地提高了螺栓拧紧机的可靠性,保障了放射性废物处理系统的运行稳定性,降低了系统非计划检修风险和运维人员介入的受照剂量。在实际生产中,可根据需要扩展为多轴拧紧机,以提高生产效率与经济效益。