基于动态电阻理论的支持向量机点焊质量评估方法

2019-01-08徐向前周好斌

蔡 明,徐向前,周好斌

(西安石油大学 材料科学与工程学院,陕西 西安 710065)

电阻点焊在汽车和航天领域有着广泛的应用[1],逐渐实现了自动化、智能化。电阻点焊过程是一个具有高度非线性、有多变量耦合作用和偶然不确定因素的过程,且熔核形成过程时间极短[2];因此,焊接质量的检测和评估将是一个多参数、变量耦合的过程,其中,焊接电流、焊接电压、焊接压力以及焊接时间都是重要的工艺参数,同时点焊过程中有热、电、力等变量起到综合作用。由于焊点的熔核形成和生长不能可视化,于是有很多学者进行了大量相关研究。刘浩等[3]分析了低碳钢点焊过程中的动态电阻的变化,并在点焊时进行了电阻点焊参数的调整。姚子铃等[4]从理论上分析了熔核直径与焊接时间的关系,建立了两者的数学模型,并以试验数据进行分析验证。周康等[5]分析了点焊过程中动态电阻与热输入的关系,建立了焊接热输入与熔核直径的关系模型。本文根据目前的研究成果,提出一种支持向量回归机的预测方法,基于动态电阻理论对电阻点焊进行焊接质量评估。

1 电阻点焊的动态电阻变化过程分析

1.1 电阻点焊中的电阻组成

图1 电阻点焊电阻组成

按照电阻点焊的焊接过程中上、下电极和焊接工件的接触关系,可以将电阻分为上电极电阻、上电极与工件间接触电阻、上工件电阻、工件与工件接合面的接触电阻、下工件电阻、下电极与工件间接触电阻和下电极电阻。电阻点焊电阻组成如图1[6]所示。

对上述电阻进行分析如下:1)电极电阻只受温度的影响,电极与工件的接触电阻的变化也只与温度相关,而工件表面的接触电阻以及焊接过程中形成熔核后的动态电阻,电阻值会有明显的变化;2)工件的表面都是凹凸不平的,因此在点焊的初期,两工件接触是个别点上的物理接触,所以对于点焊工件,在一定的压力作用下,两工件接触的部分仅占整个工件的很小一部分。当焊接电流经过两工件的接触面时,电流会从微小的接触区通过,因此导电面积会大幅度减少,引起电流收缩,从而使得阻值增加,通常称为收缩电阻;3)工件表面通常会有氧化膜、油污或者其他脏物,这一部分电阻称为膜电阻。

1.2 焊接过程中电阻的变化规律

在进行点焊时,电流会流过所有电阻产生热量,产生的热量与电流、电阻成正比。在点焊的最初时期,焊接电流仅仅通过工件接触面上的微小点接触导电,电流出现集束现象,电流密集的工件微小接触点上会产生热量集中,从而导致此区域迅速升温,材料表面软化变形,工件的接触面积变大,接触电阻会迅速下降;随着焊接过程的继续,焊接工件的接触面上将会出现固相变液相的现象,出现熔核,随之动态电阻也会发生变化。动态电阻曲线如图2所示。

图2 动态电阻曲线图

焊接开始时,因工件接触面的凹凸不平以及氧化膜、油污等的影响,使得动态电阻阻值较大;随着焊接过程的持续,工件接触面的电阻较大,材料温度快速升高,表面软化,工件接合面面积变大,接触电阻迅速下降,当这一电阻下降到接近0时,阶段Ⅰ结束。

工件接合面的接触电阻下降到0以后,动态电阻的变化进入阶段Ⅱ。在这个阶段,由于电流的作用热量持续产生,材料的电阻率随之变高,工件的电阻随着变大。由于两工件接合面的中心热量最集中,温度也会是最高,当温度升至材料熔化温度后,工件上将会出现固相变成液相,也就是熔核出现,焊接工件的中心部位由原来的两工件固相接触变为了液相连接,动态电阻也随之发生变化(见图3)。

图3 熔核产生时动态电阻变化示意图

随着熔核的出现,认为焊接进入阶段Ⅲ。在阶段Ⅲ内,动态电阻的变化主要由电流流经电阻产生热量使温度持续升高引起的工件材料电阻率增加和接触面受热软化、材料熔化引起的电流通路变大以及电极压力引起的电流通路路径变短的共同作用。在该阶段的早期,温度升高引起材料电阻率增加起主导作用,因为此时熔核刚刚形成,直径比较小,对电流通路增加不够明显,所以会有电阻逐渐增加的现象;随着电流的继续流过,热量不断产生,熔核逐渐长大,由于液体金属的电阻通常小于固态金属,动态电阻在达到峰值后,逐渐下降;在阶段Ⅲ末,会出现动态电阻值的新的转折点,这个点的出现表明熔核已经具备了一定的尺寸,熔合区尺寸基本稳定,此时焊接将进入阶段Ⅳ,熔核不断增大,其直径不断变大,动态电阻受其影响不断减小。若焊接继续进行,则会出现工件的固相对液相的包裹控制不够,出现飞溅现象。

从上述分析可以得出,熔核的尺寸主要取决于阶段Ⅲ。在焊接的阶段Ⅲ熔核形成并逐渐长大,其直径稳定增长。焊接质量与熔核的尺寸有着密切的关系,而熔核直径取决于焊接电流和焊接时间2个工艺参数。有研究发现,随着焊接电流的增大,熔核直径也变大,同时熔核直径增长的速度也变大,熔核尺寸稳定的时间与焊接时间有着密切关系;因此,本文提出根据焊接电流、焊接时间和焊接压力等工艺参数,对点焊焊点质量进行基于动态电阻理论的支持向量机评估。

2 点焊质量SVM评估方法

2.1 支持向量机模型的建立

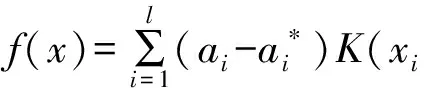

支持向量机是实用的机器学习算法,模型建立较为简单,操作较为方便[7-8]。假设给定样本数据(x1,y1),(x2,y2),…,(xl,yl)∈Rn×R,其中,xi是输入样本,yi是期望输出,l为样本数。支持向量机的估计函数是f(x)=w·φ(x)+b,其中,φ(x)是非线性映射,则将寻找系数w和b转化成如下优化问题:

(1)

(2)

转化为二次优化问题如下:

(3)

这里φ(xi)Tφ(xj)=K(xi,xj),K(xi,xj)为核函数(Smola,1998),得回归模型:

(4)

2.2 核函数的确定及参数寻优

支持向量回归机模型的泛化能力取决于所选择的核函数以及相应的参数。在支持向量机模型建立过程中,核函数及相应参数的寻优是一个重要部分。由于径向基核函数能够进行平滑估计,因此这里支持向量机回归模型选择径向基核函数,这样对建立模型有着重要影响的参数有ε、C和g(其中,C是惩罚参数,表示对试验误差的容忍范围;g是选择径向基核函数自带的参数,它决定了样本数据映射到另一空间后的大致趋势[9])。对于ε的取值不同,预测误差随着参数C和g具有类似的变化趋势,因此,可以先确定ε,再确定C和g,把三参数寻优变成二参数优化。

对因子C和g寻优采用了交叉验证法。交叉验证是用来检验回归性能的一种统计学理论分析法。交叉验证法的原理是在一些状况下,把原始数据集划分组别,一些是训练集,剩下的当作验证样本,先训练一些数据样本集,然后训练测试验证样本集,最后获得支持向量机模型[10]。常见交叉验证法有Hold-Out Method和K-fold Cross Validation(K-CV)方法等2种。其中,第1种方法虽然处理简单,仅仅把随机样本集分成2组就可以,但这是随机的,偶然性非常大,最终试验结果的精度和原来样本集的分组关联较大,所以结果说服力不大;第2种方法的基本原理是把原始数据平均分成K组,然后把K-1组子集用来训练,余下的用来验证,最后可以得到K个模型,这时K个验证样本回归精度的平均值是支持向量机的性能指标。K-CV方法避免了欠学习的影响,可以获得很好的试验结果。采用K-CV方法来获取最佳参数组合,在台大林智仁副教授开发的LibSVM-3.21工具进行了惩罚因子C与核宽度参数g的寻优。

2.3 构造样本数据及试验仿真验证

根据上述理论分析可知,影响焊接质量主要是熔核的直径,即熔核的大小。点焊熔核的直径主要受工艺参数焊接电流和焊接时间的影响,因此,选取了焊接电流、焊接时间、焊接压力和熔核直径等数据作为样本数据,进行仿真实验。为了验证建立支持向量机模型的正确性,选取了文献[3]里的试验数据构造了样本数据。样本数据(x1,y1),(x2,y2),…,(xl,yl)∈Rn×R,其中,xi是输入样本,即焊接电流、焊接时间和焊接压力;yi是期望输出,即焊点的熔核直径;l为样本数,l=30即选取了30个样本数据。

将样本数据进行数据的归一化到[-1,1]。用焊点熔核直径作为点焊质量评价指标,运用支持向量机模型,即运用LIBSVM在MATLAB软件混合编译VS2010的环境中建立焊点质量回归、预测模型,实现对未知点焊试样熔核直径进行预测,仿真运行结果如图4和图5所示。结果表明,运用支持向量机的评估方法完成焊点熔核直径的预测,实现了对焊点质量的非破坏性检测。

图4 点焊训练集预测结果对比图

图5 点焊测试集预测结果对比图

3 结语

本文分析了电阻点焊过程中动态电阻变化规律,基于此规律建立了支持向量机预测模型,对电阻点焊的焊点进行无损检测、质量评估。通过仿真实验证明,该模型能够较为准确地预测熔核的直径。通过上述研究表明:1)基于动态电阻变化规律建立支持向量机回归预测模型对熔核直径进行预测是可行、有效的方法;2)根据动态电阻理论选取焊接电流、焊接时间、焊接压力和熔核直径等工艺参数作为特征参数变量,确定30组样本数据,通过计算机仿真实验,实现了对焊接质量的无损检测与质量评估。