工艺参数对球墨铸铁高速平面铣削性能影响的试验研究*

2019-01-08陈凯杰王玉彬王西彬

陈凯杰,颜 培,王 鹏,王玉彬,王西彬,焦 黎

(北京理工大学 机械与车辆学院 先进加工技术国防重点学科实验室,北京 100081)

球墨铸铁是20世纪中期发展起来的一种高强度铸铁材料。通过球化和孕育处理,将普通铸铁内的片状石墨转化为球状,降低了层片状石墨引起的应力集中,可有效提高铸铁的抗冲击性能和抗剪切强度等力学性能[1-4]。得益于良好的铸造工艺性以及优良的强度和韧性,球墨铸铁已成功应用于承载复杂,强度、韧性和耐磨性要求较高的零件,如发动机曲轴、凸轮轴和齿轮等零部件[5-6]。

球墨铸铁属于难加工材料,选取合适的刀具以及切削参数对球墨铸铁进行切削加工一直是研究的热点,尤其是在表面质量方面[7-9]。高艳[10]通过对球墨铸铁进行正交铣削试验,得出表面粗糙度随着铣削速度的增加而减小,随着进给量和切深的增大而增大的结论。Olutosin[11]研究了用硬质合金刀具对珠光体球墨铸铁铣削时,切削参数对表面粗糙度的影响:进给速度和切削速度的提高使平均表面粗糙度降低;切削深度的增加使表面粗糙度显著降低。许锋[12]通过面铣刀和立铣刀分别铣削铸铁,以加工效率、加工成本、表面粗糙度和切削力振幅为高速铣削工艺优化目标,分析了铣削速度、每齿进给量、铣削深度和铣削宽度对其影响规律,并且利用多元线形回归的方法,建立了表面粗糙度和切削力的模型。周忆[13]通过对超高速铣削加工的切屑形态和刀具的分析,得出了在超高速铣削加工过程中所存在的如下4种效应:工件材料受热叠积效应、工件材料受热软化效应、切削区温度趋同性效应和刀具受热随散效应,并对各影响因素进行了优化计算。

发动机箱体和缸盖等大尺寸平面铣削加工过程中,既要求较高的表面质量,又要求高的加工效率与刀具寿命[14-16]。由于球墨铸铁切削温度高,刀具磨损快,其高效精密加工是企业面临的主要问题之一。本文针对典型的高功率密度发动机箱体和箱盖等零部件的大尺寸高效精密铣削,研究切削工艺参数的变化对表面粗糙度及切屑形态的影响规律,以指导实际切削加工过程,提高加工表面质量及效率。

1 切削试验

本研究所选择的工件材料是一种抗拉强度≥400 MPa、延伸率≥15%、屈服强度≥250 MPa的铁素体球墨铸铁,材料牌号为QT400—15,其主要成分见表1。该材料具有高的强度和韧性,是目前高功率密度发动机箱体和缸盖的主要材料。

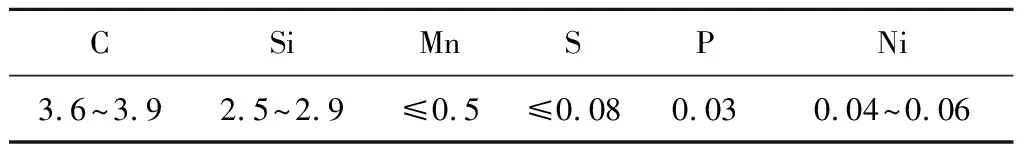

表1 QT400—15主要化学成分(质量分数) (%)

切削试验在DMU 80 mono BLOCK立式五轴加工中心上进行。所选择的刀盘是直径为160 mm的Sandvik盘铣刀S-60-160Q40-09HX,齿数为8。刀片为Sandvik Coromant HNEF090508-KL,其刃口半径为0.8 mm。为保证切削过程中每个刀刃切削深度的均匀性和高精度的动平衡性,采用Zoller对刀仪多次对刀调整之后,各个刀刃的高度差≤8 μm。试验过程中采用的主要工艺参数见表2。

表2 主要的切削工艺参数范围

切削过程中,通过DMU 80数控系统可直接读取机床主轴的即时功率占比。已加工表面的粗糙度采用Landtek SRT—6200手持式粗糙度仪进行测量,在铣削表面沿进给方向取均匀分布的9个不同的位置进行测量并取平均值;每组试验后收集主要典型切屑进行拍照。

2 试验结果与讨论

2.1 主轴功率占比

主轴功率占比的大小决定了铣削过程中所消耗的功率和加工工艺系统的变形,同时还直接影响切削热的产生,并进一步影响刀具的磨损、破损和耐用度等,对加工精度和加工质量有着直接的影响;因此,研究球墨铸铁在铣削时主轴功率的变化规律有助于分析铣削过程。

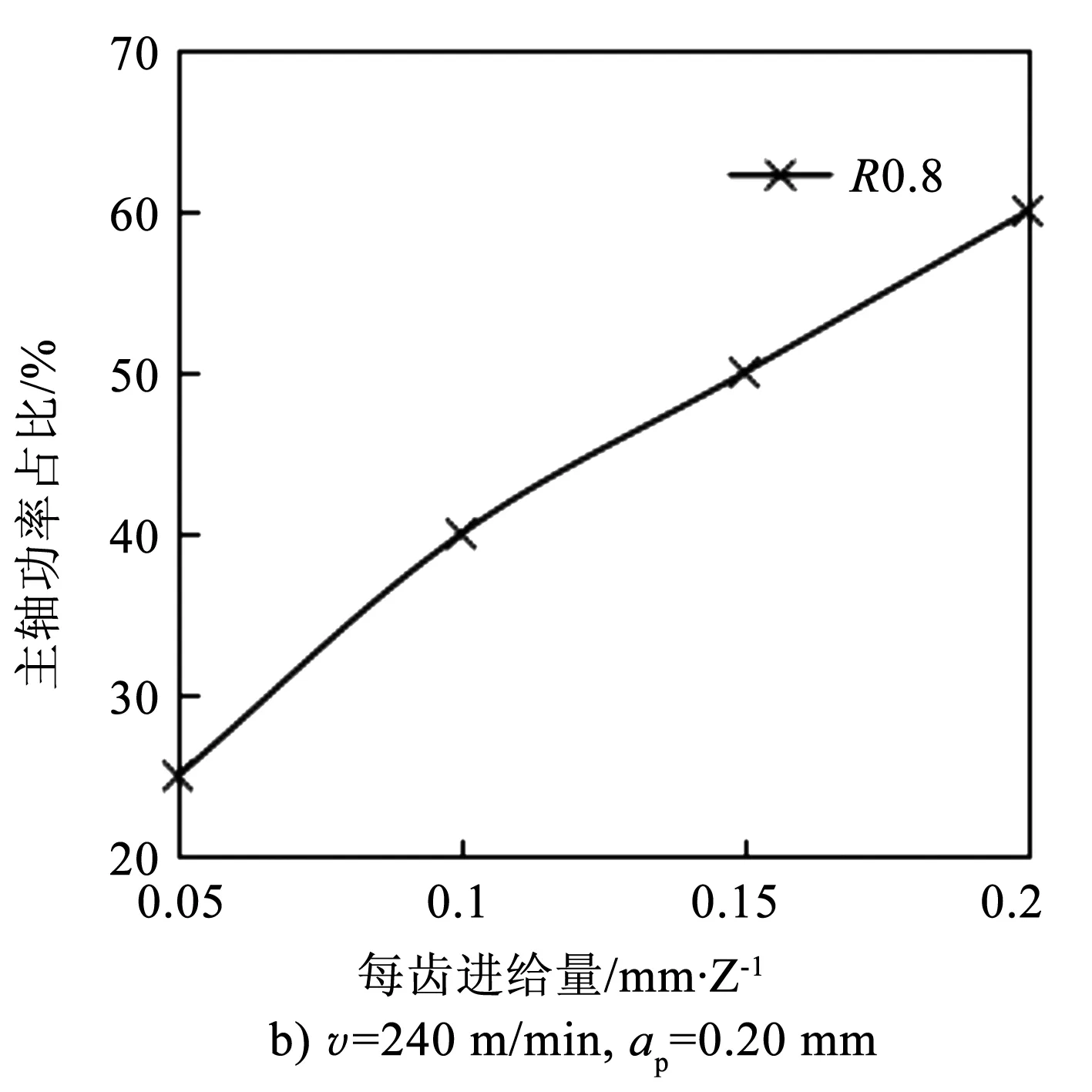

在大尺寸刀盘满齿铣削过程中,由于实际切削过程中参与切削的刀刃数量多,切削接触区长,导致切削力大、主轴功率高。主轴功率占比随工艺参数的变化如图1所示。

图1 主轴功率占比随工艺参数的变化

由图1a可以看出,随着切削速度增加,主轴功率占比逐渐增大到某一值后又减小,这主要是由于切削速度过高导致切削温度增加,一方面,工件材料发生热叠积软化效应和绝热剪切效应,使工件材料强度下降;另一方面,刀具受机械应力和热应力的共同作用,磨破损严重使实际切深变小。这两方面均可以降低切削力与切削扭矩,使主轴功率占比减小,但切削后表面刀纹明显。由图1b和图1c可以看出,随着每齿进给量和切削深度的增加,主轴功率占比基本呈线性增大,这符合金属切削过程的一般规律。

2.2 表面粗糙度

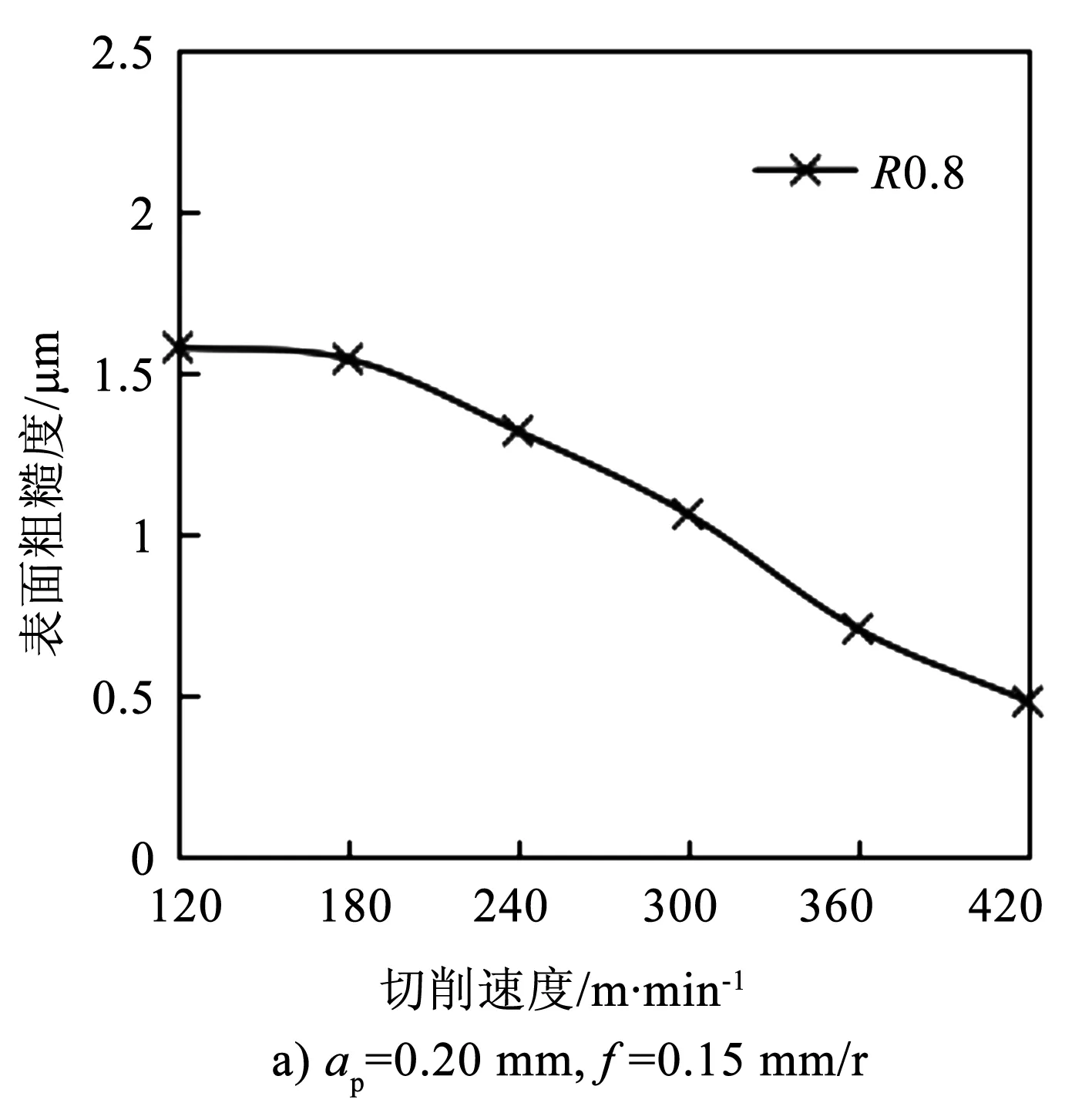

已加工表面的粗糙度随工艺参数的变化如图2所示。由图2可以看出,表面粗糙度值随切削速度的增加呈线性减小,随每齿进给量和切削深度的增加变化不显著,符合金属切削过程的一般规律。可见,对于球墨铸铁平面铣削加工而言,适当提高切削速度,在提高切削加工效率的同时有助于获得较低的表面粗糙度。

图2 表面粗糙度随工艺参数的变化

2.3 切屑形态

在平面铣削过程中,切削厚度的时变特性导致切屑形态复杂,同一切削工艺参数下通常是多种切屑形态共存。本研究选取每种切削过程中主要的切屑形态进行对比分析。

不同切削速度下典型切屑形态的变化趋势如图3所示。由图3可以看出,当切削速度<240 m/min时,以卷曲状切屑为主,随着速度的提高,其卷曲程度逐渐增加,切屑长度逐渐减小,这主要是由切屑变形速度升高引起的;当切削速度>300 m/min时,其形态主要为薄片状,切屑颜色呈现金黄色,随着速度的继续提高,切屑逐渐变成碎屑状,这主要是由切削区温度迅速升高引起的。不同切削速度下的切屑形态表明,高速铣削加工时的材料去除效应不同于普通的切削加工,除存在普通切削加工时材料的剪切变形去除效应,更重要的是存在由于高速高温产生的特殊材料受热软化去除效应。

图3 切屑形态随切削速度的变化 (ap=0.20 mm, f=0.15 mm/r)

不同进给量下典型切屑形态的变化趋势如图4所示。由图4可以看出,当进给量<0.15 mm/r时,随着进给速度的增加,典型切屑从碎屑向卷曲状切屑转变,且卷曲程度及切屑长度逐渐增加,这是由于切削温度升高使材料塑性增加、摩擦因数下降导致的;当进给量达到0.20 mm/r时,典型切屑呈薄片状(部分碎屑),这是由于切削厚度和温度继续升高导致的。

图4 切屑形态随进给量的变化 (ap=0.20 mm, v=240 m/min)

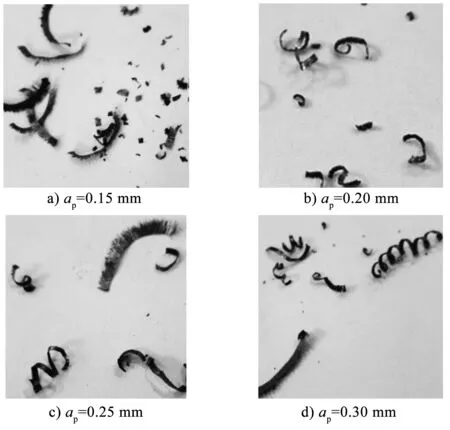

不同切削深度下典型切屑形态的变化趋势如图5所示。由图5可以看出,随着切削深度的增加,典型切屑从薄片状(部分碎屑)向卷曲状切屑转变,且切屑长度和卷曲程度均增加,这符合金属切削原理中切削深度越大,越不易断屑的一般规律。

图5 切屑形态随切削深度的变化 (f=0.15 mm/r,v=240 m/min)

3 结语

通过对切削试验结果进行分析,得到如下结论。

1)随着每齿进给量和切削深度的增加,主轴功率占比基本呈线性增大趋势。随着切削速度的增加,主轴功率占比逐渐增大到某一值后,切削温度迅速上升,导致材料塑性增加,主轴功率占比又出现一定程度的减小。

2)表面粗糙度值随切削速度的增加线性减小,随每齿进给量和切削深度的增加变化不显著;因此,适当提高切削速度有助于降低表面粗糙度。

3)随着切削速度的提高,切削温度升高,切屑形态由卷曲状过渡到薄片状再到碎屑状,且切屑颜色呈现金黄色。随着进给量的增加,切屑从碎屑转变为卷曲状切屑再到薄片状(部分碎屑)。随着切削深度的增加,切屑从薄片状(部分碎屑)向卷曲状切屑转变。

4)对球墨铸铁高速大平面铣削而言,在选择合理的切削深度和进给量的前提下,适当提高切削速度对主轴功率占比影响不大,却能在提高切削效率的同时,获得更好的加工质量。