光滑极限量规快速综合检定技术的研究

2019-01-08黄开元赵转萍费晓东

黄开元,赵转萍,费晓东

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

光滑极限量规是具有以孔或轴的最大极限尺寸和最小极限尺寸为公称尺寸的标准测量面[1],由于其结构简单、检验效率高、能保证被检工件在装配中的互换性要求,因而在大批量生产中被广泛使用。目前光滑极限量规的检定项目包括尺寸、母线直线度、圆度和测量面表面粗糙度[2],其中圆度和母线的直线度测量主要分别使用圆度仪和轮廓仪,但这几种仪器只适合在计量实验室中使用,而且只能检定一项,无法适合大批量的量规检定[3],因此,有必要研究出一套机电一体化测量方案,可以通过一次装夹即可自动测量塞规尺寸和形位误差,可大大地提高检定效率和数字化水平。

1 测量原理

1.1 测量系统结构和原理

现以光滑圆柱塞规为例,其直径为80mm以下,公差要求最高为4μm,全长最大为194mm,测量系统的测量小直径塞规的设计精度为0.6μm,测量大直径塞规的设计精度为0.8μm。

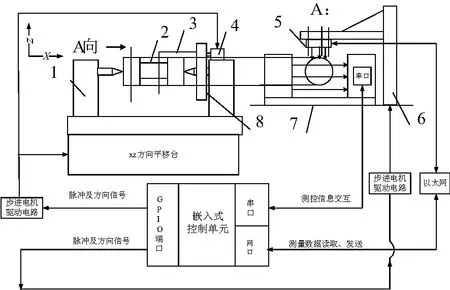

系统基于激光测径仪的扫描测径技术,可以直接测得小直径( 处于激光测径仪量程内)塞规的尺寸。通过一套专用夹具控制塞规的移动和旋转,可实现其直线度和圆度的快速综合测量。对于大直径(超出激光测径仪量程)的塞规,辅以激光二维扫描传感器获取标准件和待测件的轮廓信息,通过比较测量获取塞规直径。本系统以嵌入式控制单元为核心实现对各个测量模块控制,并对测量数据进行处理、分析和评定。系统的组成框图如图1所示。

1—专用夹具;2—光滑塞规;3—鸡心夹;4—步进电机;5—激光二维 扫描传感器;6—扫描传感器升降台;7—激光测径仪;8—拨盘图1 系统组成的结构框图

激光测径仪可以用来测量塞规的直径以及塞规的边缘到某一参考边界的距离。通过专用夹具1装夹塞规,平移台带动塞规沿x方向运动,测量塞规的边缘素线上的各个点到测径仪激光帷幕的边界距离变化,即可得到该条素线的直线度信息。通过步进电机4带动塞规绕x方向旋转,测量塞规该截面各个角度的直径数据,经过处理,可以计算出塞规圆度误差。

对于大直径的塞规,无法直接测量直径,可采用以激光二维扫描传感器获取塞规上边缘、激光测径仪获取塞规下边缘的方式,通过比较测量的方法,获取塞规截面在各个角度的直径值,经过处理获取圆度。

1.2 直径和圆度测量流程

塞规直径的测量流程较为简单,只需测量首尾2个截面在0°和90°共4个位置处的直径值后取平均值,与圆度误差测量较为类似,这里以圆度误差的测量为例。圆度误差是指回转体在同一正截面上实际被测轮廓相对其理想圆的变动量,测量圆度误差时必须使待测件旋转起来,以便测量各个截面的直径。系统中激光测径仪的量程为25mm左右,对于在激光测径仪量程内的量规而言,可以直接进行各个截面的直径测量,基本流程如下:

1) 输入待测量规的设计参数;

2) 由激光测径仪直接测量该截面处零件的直径;

3) 判断是否达到测量点数,如果没有则发出控制脉冲信号,通过步进电机4和拨盘轮机构带动塞规旋转到下一测量位置,记录步进电机的旋转角度,重复2);

4) 对数据进行处理,显示结果。

1.3 超出激光测径仪量程的量规方法

超出激光测径仪的规格测试使用比较测量法来获取待测件在各个截面处的直径。以初次测量大直径塞规为例,测量流程如下:

1) 输入待测零件的参数,先安装标准件;

2) z方向升降台调整标准件的位置,同时对激光二维扫描传感器的高度也进行调整,使标准件处于激光二维扫描传感器的测量范围内;

3) 由激光测径仪测量标准件在该位置处轮廓最低点到测径仪激光帷幕下边界的距离,激光二维扫描传感器测量标准件轮廓最高点到二维扫描传感器的距离;

4) 取下标准件,安装待测件,测量该位置处待测件轮廓最低点到测径仪激光帷幕下边界的距离以及轮廓最高点到二维扫描传感器的距离;

5) 判断是否达到测量点数,如果没有旋转到下一测量位置,记录步进电机的旋转角度,重复4);

6) 激光二维扫描仪z方向回零,对数据进行处理,显示结果。

测量某个截面圆度的整体测量流程图如图2所示。

图2 圆度测量流程

1.4 直线度测量流程

直线度误差是指被测实际要素对其理想直线的变动量[4],本文选取激光测径仪所发射的激光帷幕边界为理想要素,通过x平移台带动塞规沿x方向平移,测量塞规在某位置处的轮廓最低点距理想要素的距离变化,计算出该条素线的直线度。对于直径在激光测径仪量程内塞规,当其处于工件坐标系z方向零点位置时,可以直接测量其轮廓最低点到激光光幕边界的距离,测量流程如下:

1) 输入待测零件的参数;

2) 测量该位置处塞规轮廓最低点到光幕边界的距离;

3) 通过x方向平移台带动塞规沿x方向移动到下一预定位置,测量该位置处塞规轮廓最低点到评定基准的距离;

4) 判断是否达到测量点数,如果没有达到重复3);

5) 对测量数据进行直线度误差处理、评定、显示,对塞规进行x方向回零。

1.5 对于直径超出激光测径仪量程的塞规测量方法

通过z方向升降台调整塞规位置至合适位置即可进行测量:

1) 输入待测零件的参数,点击开始测量;

2) 判断塞规直径是否在激光测径仪量程内,如果不在,抬升塞规。抬升的高度根据塞规的直径进行调整,使塞规的轮廓最低点处于激光测径仪的测量范围内;

3) 测量该位置处塞规轮廓最低点到评定基准的距离;

4) 通过x方向平移台带动塞规沿x方向移动到下一位置,测量该位置处塞规轮廓最低点到光幕边界的距离;

5) 判断是否达到测量点数,如果没有达到重复4);

6) 对测量数据进行处理、显示,对塞规进行x方向和z方向回零。

2 数据处理的主要算法

2.1 曲线拟合算法

系统通过激光二维扫描仪扫描塞规进而获取塞规相应截面轮廓处各个点的坐标,本文采用最小二乘法拟合塞规的轮廓曲线,从而获取塞规的轮廓最高点。最小二乘法理论较为简单,计算也比较简单,但必须选取适当的匹配函数模式,否则拟合的效果将会变差。本系统需要拟合的曲线为塞规圆截面上的一段圆弧,较易处理,因此使用最小二乘法。最小二乘法的基本原理为假设需要拟合的多项式方程为:

y=a0+a1x+a2x2+…+amxm

(1)

离散点到这条曲线的距离偏差平方和为:

F(a0,a1…am)=

(2)

F(a0,a1…am)分别对ai求偏导获取m个等式:

……

(3)

a0,a1,…,am为未知数,对方程进行整理可得:

……

(4)

使用高斯消元法求解此方程,获取多项式系数a0,a1,…,am,进而求解曲线最低点坐标。

2.2 直线度和圆度误差评定算法

1) 直线度误差的评定算法

直线度误差的评定一般有最小条件法、两端点连线法两种[5]。用最小二乘法最容易实现最小条件[6]。根据测量点数x和轮廓最低点到评定基准的距离y可以得到最小二乘直线的方程和参数为:

y=ax+b

(5)

(6)

保持二乘直线的斜率不变,改变截距,找到最小包容线方程,从而计算出直线度误差。

2) 圆度误差的评定

圆度误差的评定应使用最小区域法,系统可以测得某个截面在各个角度θ时的半径R,则测得的各点坐标值为:

Xi=Ricosθ;Yi=Risinθ

(7)

最小二乘圆心O(A,B)满足:

(8)

圆度误差满足:

(9)

通过把二乘圆心位置沿x方向和y方向以步长0.01μm进行试探移动,把新位置作为理想圆心再次计算一次误差值E,直到出现最小的误差值E即为满足最小区域法的圆度误差。

3 硬件选型和机械机构设计

3.1 激光测径仪测量原理和选型

激光测径仪采用扫描测径法,经由激光发射器内部的光学系统处理后,产生扫描光束,由接收器接受扫描光束。当工件置于其光幕范围内时(图3),就会产生遮挡,由接收器进行处理,可获得工件尺寸数据[8]。本文使用ZMIKE4025G型激光测径仪,其测量精度可达0.5μm,量程为25.4mm。

图3 激光测径仪获取大直径塞规轮廓最低点示意图

3.2 激光二维扫描传感器的测量原理和选型

激光二维扫描传感器的工作原理是基于光学三角法(图4)。发射器产生一束激光,通过棱镜后形成扫描光束。当其投射到物体上时,产生的反射光会被投射到CMOS阵列上。经过处理器的处理,产生工件轮廓信息和物体表面沿着激光线方向(X方向)处于扫描光束上各个点的距离(Z方向)信息[9]。其主要参数为:Z方向量程为5mm,X轴方向量程为6mm(SMR)或7mm(EMR),X方向和Z方向的线性度为量程的0.1%,Z轴分辨率可达量程的0.01%。其精度已经达到现有设备的最高点,要想达到更高的精度,成本会急剧增加,为此采用了两种办法来提高测量精度:一是获取该扫描仪出厂时的线性度曲线,在测量时进行动态补偿;二是使用比较测量法,当标准件和待测件的直径相差不大时,此种方法可以达到很高的精度。

图4 激光二维扫描传感器工作原理图

3.3 主要机械结构

系统机械结构包含塞规专用夹具机构、塞规三自由度运动机构、激光扫描传感器高度调整机构3部分。其中直线位移结构,分别是塞规z方向升降台、扫描传感器升降台台和塞规x方向平移台。系统对定位精度要求不高,因此采用开环控制的模式。将欧姆龙限位开关安装在平移台适当位置,可以控制各方向的行程并确定零点的位置。

系统包含的回转机构主要功能是控制塞规的旋转,其具体结构如图5所示,在原有的顶尖座基础上安装拨盘和步进电机。步进电机通过一对内啮合齿轮带动拨盘旋转,拨盘再通过鸡心夹带动塞规旋转。

图5 塞规旋转机构

4 嵌入式linux测控回路的通信设计

系统使用GQ2440开发板,它是在TQ2440基础上的完善版本。该开发板比其他2440开发板具有更丰富的外设接口,硬件性能也更稳定。系统包括3个主要的通信模块:步进电机与开发板的通信、激光测径仪与开发板的通信以及激光二维扫描传感器与开发板的通信。

4.1 步进电机-开发板通信

系统需要控制4个步进电机的运动,步进电机的型号为JK57HS56,相应的步进电机驱动器型号为TB6600。由于4个步进电机不需要同时运动,本文选择复用开发板GPIO7作为方向控制端,GPIO8-11分别作为4个步进电机的脉冲发出端,使用共阳接法将驱动器与开发板连接到一起。

4.2 激光测径仪-开发板通信

激光测径仪BenchMike支持RS232协议,通过串口与开发板进行通信。串口是指数据位一位一位的发送,其特点是通信线路简单,只需要一根线即可实现主从机之间的通信。串口通信一般需要设置主从机之间数据传输的格式,包括起始位、奇偶校验位、波特率等,BenchMike支持最高1.92kb的波特率,提供的握手协议包括RTS/CTS,、XON/OFF等,其串口使用DB-9的连接器。此外,BenchMike还支持PURL语言,允许程序使用PURL语言进行编程从而达到对BenchMike的控制,这进一步提高了它的可扩展性。现举例说明PURL的应用:开发板通过串口向BenchMike发CMDA.CMDB.CMDC.CMDD:DATA,BenchMike即会将测量数据通过串口发送到开发板。

4.3 扫描传感器-开发板通信

激光二维扫描传感器通过以太网传输数据,因此在运行激光二维扫描传感器之前,需要先将它接入以太网。在通过网络路由器使激光二维扫描传感器接入网络之前,网络路由器必须先开启DHCP服务器,DHCP服务可为任何接入该网络的设备动态的分配IP而不需要手动设置。当开发板与激光二维扫描传感器处于同一网段时,二者之间即可相互进行通信。

5 测量系统的不确定度分析

1) 直径测量的不确定度

在测量小直径(激光测径仪量程范围内<25mm)和大直径(>25mm)的塞规由于测量原理不同,所引入的误差并不相同,因此应该分别进行分析。对于小直径的塞规尺寸测量引入的误差包括激光测径仪的测量误差u1为0.5μm;两顶尖的同轴度误差会使安装的塞规产生倾斜,导致测量的直径产生偏差λ,其中 λ=d(1/cosθ-1),θ=arctan(l/L),l为塞规在竖直方向的倾斜,L为塞规全长。当l取极大值5μm时,λ非常小,可以忽略;嵌入式软件对测量数据的处理结果对实际正确结果的偏差值服从正态分布,且其方差为0.001 4μm,这里根据拉依达准则取测量系统[10]的不确定度u2为0.004 2μm。

大直径塞规尺寸的测量所引入的误差还包括当被测塞规的温度与标准温度20℃不相等时,按照规程要求应进行等温,标准件与被测塞规之间的温度差≤0.3℃。假定被测塞规与标准件的线性膨胀系数为α=11.5×10-6℃-1,假定服从U形分布(b=0.7),最终被测塞规与标准件之间温度差引入的不确定度分量u3为:

u3=11.5×10-6×80×0.15×0.7=0.096 6μm

测量实际温度对标准20℃的最大偏差为2℃,被测塞规与标准件之间线性膨胀差假定<10%并且服从U形分布,则因线性膨胀差引入的不确定度分量u4为:

u4=11.5×10-6×80×2×10%=0.184μm

激光二维扫描传感器z方向测量线性度误差u5为0.5μm。回转误差对本系统测量影响较小,可以忽略。综上,测量小直径和大直径塞规直径时,系统的不确定度Δ1和Δ2为:

Δ1和Δ2均满足设计要求,可见系统可以完成并满足直径的测量要求。

2) 圆度测量的不确定度

在测量小直径(激光测径仪量程范围内<25mm)和大直径(>25mm)塞规圆度的原理与测量直径的原理基本一致,区别为圆度需要测量某个截面各个角度的直径值,这并没有引入新的误差值,因此测量圆度与测量直径所引入的误差一致。测量小直径塞规所引入的不确定度分量包括激光测径仪的测量误差u1、嵌入式测量系统的不确定度u2。测量大直径塞规的圆度所引入的误差还包括被测塞规与标准塞规之间温度差所引入的不确定度u3、线性膨胀系数差所引入的不确定度分量u4、激光二维扫描传感器z方向测量线性度误差u5。

综上,测量小直径和大直径塞规圆度误差时,系统的不确定度Δ1和Δ2为:

Δ1和Δ2均满足设计要求,可见本系统可以完成并满足圆度的测量要求。

3) 直线度测量的不确定度

对于塞规直线度测量所引入的误差包括激光测径仪的测量误差u1、嵌入式测量系统的不确定度u2、x方向平移台的直线度误差。其中,x方向平移台的直线度误差对测量结果影响较大,必须予以补偿。本系统使用直线度误差分离的算法来进行处理:先测量记录标准件在位置i处的标准件轮廓最低点到激光测径仪光幕边界的距离Sio,计算出各个位置i(i>0)相对于初始零点位置的变化量ΔSi,再测量待测件在相应位置的Si,通过ΔSi对测量的Si进行补偿,即可分离出x方向平移台的直线度误差。系统使用激光干涉仪对平移台进行标定,型号为雷尼绍XL-80,其线性精度为0.05ppm,分辨率为1nm。激光干涉仪引入的误差可以忽略。综上,系统的不确定度Δ3为:

可见系统可以满足直线度的测量要求。

6 结语

提出了一种基于激光测径仪和激光二维扫描的光滑极限量规快速测量系统,系统地阐述了测量原理、测量流程、数据处理算法以及软硬件结构。其非接触式、无损式的测量方法,可以保证快速高效地完成塞规尺寸和形状误差项目的综合检定。通过不确定度分析可知,本系统满足给定尺寸范围内塞规检定的不确定度要求。本文所搭建的测量系统,为塞规一体化快速检定奠定了基础。