基于图像识别的铆接质量在线检测系统的设计

2019-01-08柳宁赵祥云倪文波王雪梅

柳宁,赵祥云,倪文波,王雪梅

(1. 西南交通大学 机械工程学院,四川 成都 610036;2. 眉山中车紧固件科技有限公司,四川 眉山620010)

0 引言

铆接具有牢靠、抗振、耐冲击、工艺设备简单等优点,因此广泛应用于铁路、航空、船舶等行业。铁路货车基础制动装置连接中大量使用的短尾拉铆销,采用拉铆与圆销结构相结合的方案,可有效防脱、防盗。转向架上的基础制动装置是铁路货车的重要组成部分。其中制动杠杆装配时一旦出现漏铆、铆接不到位等连接失效问题,将会造成基础制动装置脱落、丢失等故障,严重威胁铁路货车的行车安全[1]。目前铆接完成后的检查都是通过人工目测等方法进行检测工作,不仅费时费力,而且难以得到准确的检测结果。

为了保证铆接质量,目前国内大多采用基于力与位移信号的铆接质量在线检测装置,通过检测力位移曲线,来判定铆接质量[2]。但该方案无法识别铆接位置,防止漏铆现象。基于此,研发了一套能够自动检测铆接质量和判别铆接位置的新型铆接系统,对于避免因转向架制动杠杆铆接装配过程中的铆接质量问题和漏铆带来的行车安全隐患,具有十分重要的作用和意义。

1 智能铆接系统结构与功能

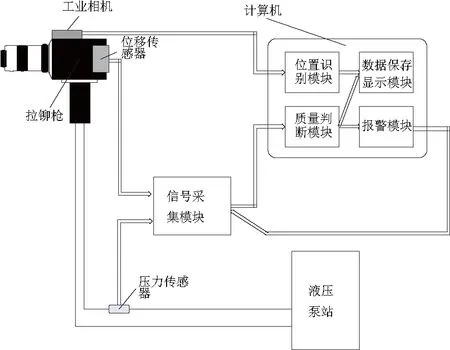

在转向架制动杠杆拉铆装配工序中,使用短尾拉铆销进行紧固连接。拉铆是指将铆钉插入杠杆连接处,并将套环套入铆钉,使用拉铆枪夹住铆钉尾端纵向运动,将套环压入铆钉环形槽的连接工艺[3]。作为能够监测铆接状态的智能铆接系统,应具备以下功能:适应转向架制动杠杆铆接生产的环境;自动测量铆接过程中的铆接力和位移;实时判定铆接质量和铆接位置;自动生成报表,记录铆接过程;操作简单,不增加生产工序。为此,结合计算机图像识别及传感器技术,研制了一套智能铆接系统。其结构原理如图1所示。

图1 智能铆接系统原理图

智能铆接系统是以传统铆接枪为基础,在铆接枪上加装图像传感器和位移传感器,并将铆接力的测量转换为铆接枪油缸的压力测量来实现的。当按动铆接枪进行铆接时,触发计算机实时检测铆接过程中的铆接力与位移,依据铆接力与铆接位置的相互关系可判断铆接质量。同时,计算机控制采集当前铆接位置图像,通过图像识别算法,识别当前的铆接位置。这样,可建立生产过程中拉铆销铆接位置与铆接质量的对应关系,为生产安全管理和质量回溯提供了一种技术措施。

2 铆接图像识别技术

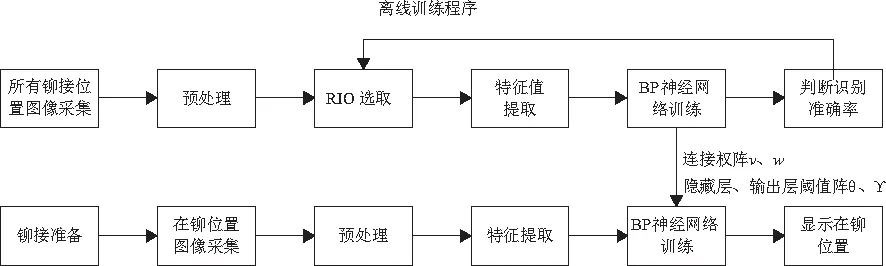

图像识别技术是以提取拉铆销位置周围图像的主要特征为基础,并将待识别图像与图像库的有限特征参数进行匹配,从而达到铆接位置识别的目的。计算机图像识别分为离线训练和在线识别两个步骤,每个步骤分别设计了相应的应用程序。程序核心是BP(backpropagation)神经网络算法。其中图像特征提取及离线训练方法直接决定了图像识别的准确性。铆接位置识别程序系统框图如图2所示。

图2 铆接位置识别程序系统框图

2.1 图像特征提取

图像特征的描述有多种,包括视觉特征、统计特征、代数特征等,每种特征有包含数种描述方法[4]。国内有研究选用一种基于图像整体特征的平均值算法,利用整体图像质心位置坐标值来区分铆接位置[5]。

为了提高图像识别的准确性,选择图像感兴趣区域(regionofinterest,ROI)内的最大边缘长度值作为特征值。根据各图片的不同特征,选取多个不同的ROI提取特征值,可以使每个位置的特征值区分度更大。

2.2 离线训练

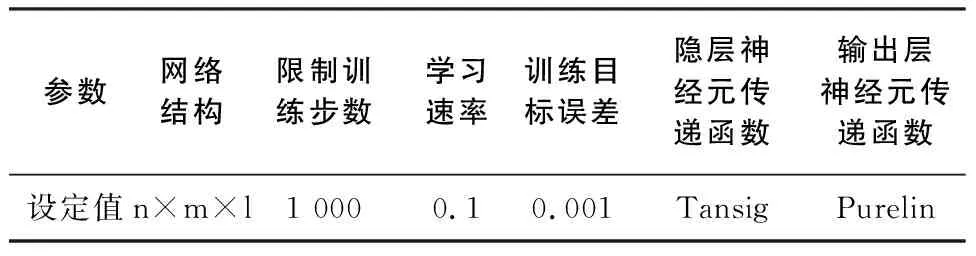

文中图像识别技术所采用的分类器算法为BP神经网络算法[6]。为了建立铆接位置图像与位置之间的输入-输出模式映射关系,使用MATLAB建立了BP神经网络算法,并将上述Access数据库中的训练组数据中每个位置图像的特征值作为BP神经网络算法的输入数据,位置信息作为输出数据,训练后可以得到输入层和隐层之间的连接权值阵v、隐层和输出层之间的权值阵w、隐含层阈值阵θ以及输出层阈值阵γ。测试组数据则用来检验训练得到的网络对位置识别的的准确率。BP神经网络模型参数如表1所示。隐层节点个数m为:

(1)

式中:α为可调常数(范围为1~10); n为输入节点个数,即ROI个数;l为输出节点个数,即所需识别位置个数。

表1 BP神经网络模型参数

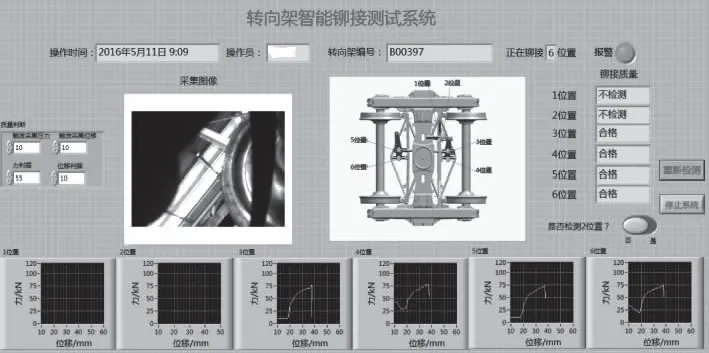

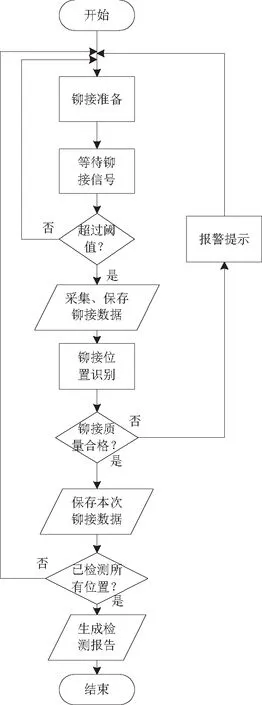

3 在线检测软件设计

在线检测软件负责传感器信息的采集、检测结果的输出以及人机交互主界面如图3所示。软件根据功能可以分为3个部分,即铆接位置识别程序、铆接质量判断程序及质量问题报警、自动生成报表等其他功能程序。系统在铆接过程中采集的图像不断加入离线训练图像库中,可以有效提高图像识别的准确率;系统在开机时检测各传感器的初始状态,根据传感器返回的初始值对传感器做出归零矫正,提高系统测试精度。在线检测程序流程图如图4所示。

图3 在线检测程序主界面

图4 在线检测程序流程图

3.1 铆接位置识别

当主程序检测到铆接力和位移大于设定的初始阈值时,则铆接位置识别程序启动。首先采集一幅图像并保存,然后将图像送入在线识别子程序中,输出铆接位置。

3.2 铆接质量判断

铆接质量判断采用的是力与位移的经验阈值比较法。将铆接过程的力与位移曲线和铆接合格时的力与位移曲线作对比即可判断铆接质量是否合格。本文位移传感器、压力传感器所得到的信号通过数据采集卡被转换为电压值数字信号U位移、U压力(单位V),然后对转换得到的初始数据进行预处理及换算才能得到测试所需的铆接力和铆接位移值。

其中铆接位移x(单位mm)计算公式为:

x=(U位移+0.033 6)/0.048 8

(2)

铆接力F(单位kN)计算公式为:

F=12πU压力(R2-r2)/1 000

(3)

式中:R为缸体内半径mm,r为枪内活塞杆半径mm。

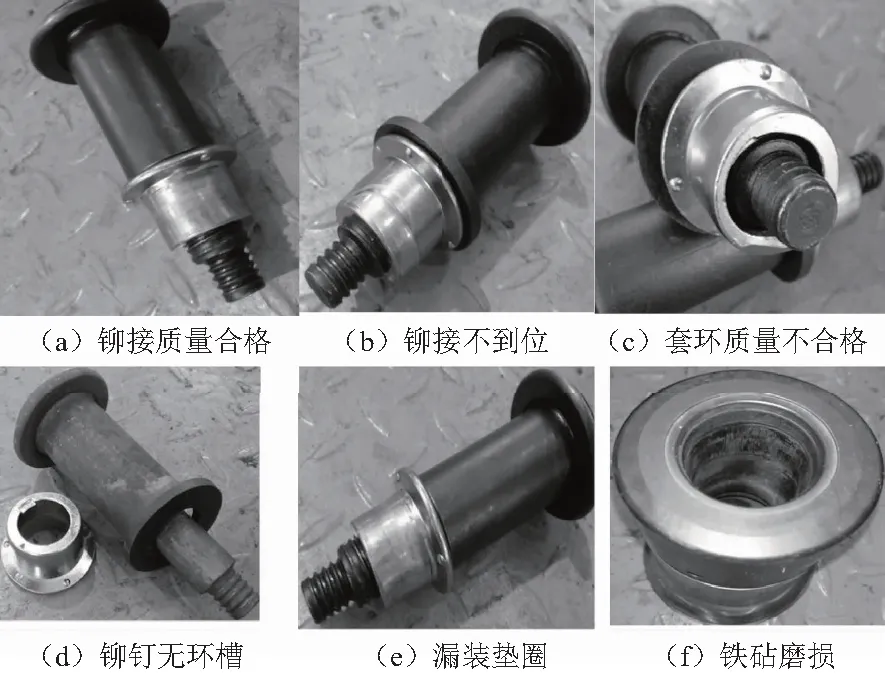

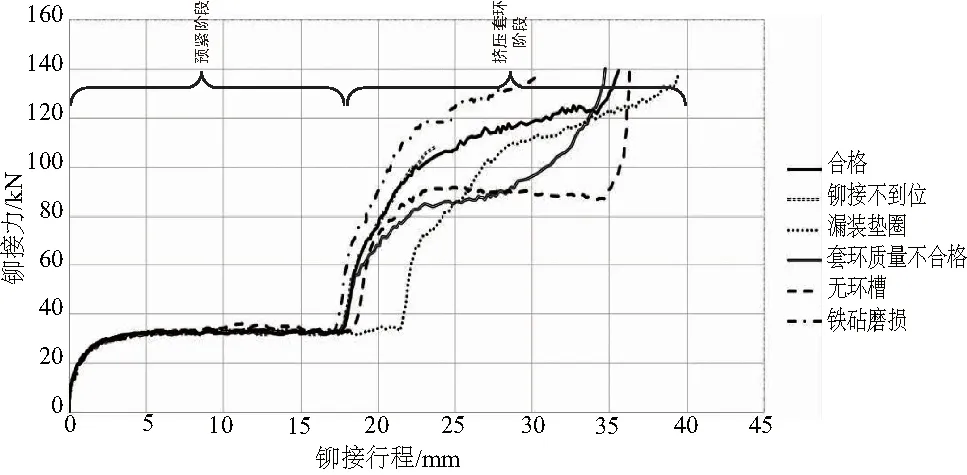

铆接质量问题主要是由铆接不到位、铆钉无环槽、垫圈漏装、铆枪铁砧磨损等原因造成,如图5所示。几种不合格的铆接过程中的力与位移曲线如图6所示。

图5 铆接质量问题原因

图6 各工况下铆接力与位移曲线图像

标准铆接过程分为预紧和挤压套环2个阶段,挤压套环阶段的相对位移即为有效铆接行程。铆接不到位时,有效铆接位移及最大铆接力均达不到标准;漏装垫圈会导致挤压套环阶段开始位移大于标准值;套环质量不合格、铆钉无环槽会导致挤压套环的过程中铆接力偏小,低于标准值;铆枪铁砧磨损会导致挤压套环过程中,铆接力大于标准值。

综上所述,通过对铆接过程中力与位移曲线图像的检测即可实时判断铆接质量是否合格。

4 试验及结果分析

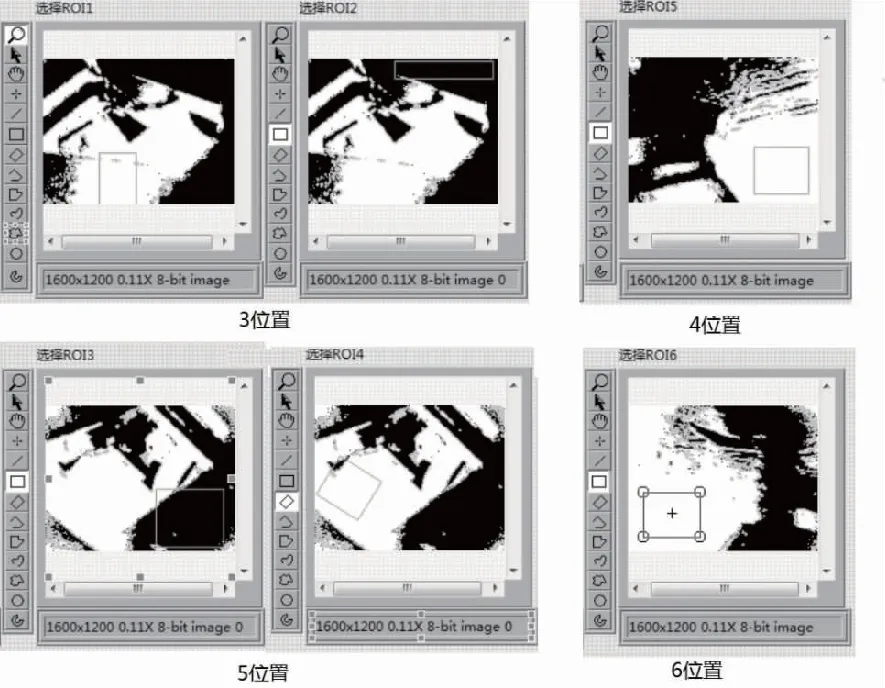

试验在眉山中车紧固件科技有限公司完成。转向架制动杠杆1、2铆接位置预先铆接完成,试验的检测对象为转向架制动杠杆的4个铆接位置(3、4、5、6号位置)的铆接状态。

试验准备阶段,需要采集离线训练所需图像,并将采集图像进行BP神经网络训练,最后将离线训练所得权值阵v、w,阈值阵θ、γ 4组数据导入在线检测程序中。离线训练中,4个位置图像及所选ROI如图7所示。4位置图像在ROI5内和6位置图像在ROI6内的特征值始终为0,且其他位置图像在此区域特征值显然不为0,故4、6位置图像可通过经验值比较直接得出铆接位置;3、5位置各选择如图7所示的2个ROI,共4个ROI。故BP神经网络模型输入节点数为4,输出节点数为2,根据式(1),本文隐层节点个数取5个。

图7 4个铆接位置图像及所选ROI

实验每个位置各取了70组图像用于离线训练。准备阶段完成后,打开在线检测程序,任意顺序铆接4个位置,结果如图7所示。4个位置均准确识别,铆接状态均为合格。当4个位置全部铆接完成后,在线检测程序自动生成报表并保存,记录每个位置的铆接状态。

试验结果表明,研制的智能铆接系统的软硬件均可有效工作,能够准确实时地检测铆接质量及识别铆接位置;能够实现铆接质量不合格或漏铆情况下的报警功能;能够在铆接完成后自动生成报表,保存各位置铆接状态信息。

5 结语

所研制的智能铆接系统能够在不增加生产工序的情况下检测铆接状态,可以有效地保障铆接质量和列车的行车安全。图像识别技术在铆接工艺中的运用,可以实现检测过程的可视化,提高铆接工艺的自动化和智能化水平,降低人员因素对产品质量的影响。对于其他型号转向架制动杠杆的铆接,只需重新输入相应位置的图像进行离线训练,并相应更改在线识别程序中的有关网络参数即可。