基于Adams的梯形转向运动学分析与改进设计

2019-01-08秦利李帅李泳峄

秦利,李帅,李泳峄

(北京航天发射技术研究所,北京100076)

0 引言

无论是轮式车辆上的空间梯形还是普通架车上应用的平面梯形转向机构,基本设计思路是实现阿克曼转向。但是由于梯形机构自身的限制,其实际转角与理想转角之间存在一定的偏差[1]。且由于车轮是弹性体,在行进时存在跳动等因素,这也使实际转向特性与阿克曼理论值误差加大[2],即不可避免地会使车轮磨损加剧和行走阻力增加,出现转向困难等不良后果。本文通过Adams对某架车梯形转向进行运动学定量分析,提出机构改进方法并进行验证,为设计具备转向功能的辅助设备提供参考。

1 设备原理与问题介绍

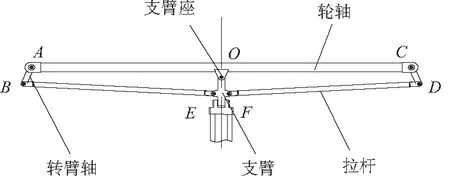

某架车结构组成如图 1所示。

图1 具有梯形转向机构的架车组成图

转向原理:梯形转向机构可简化为一个等腰梯形,即图2所示的梯形ABCD。在牵引力的作用下,支臂绕支臂座的O点转动,同时带动左右两拉杆端的B、D、E、F 4点产生位移,最终通过转臂轴使两车轮分别绕A、C 2点转动,从而实现架车的转向。架车在满载状态下进行人力牵引时,操作费力不易实现;机动牵引时,过小转弯半径易使梯形转向发生拉杆损坏。

图2 梯形机构转向原理图

2 Adams运动模型的建立与前处理

为验证此平面梯形机构在架车转向时存在的车轮侧滑现象,并在其基础上获得满载状态架车转向时的行进阻力,以验证前文所述操作费力的问题,对其进行运动学仿真。

从三维建模软件导入含梯形机构的架车模型至Adams中,做前处理如下:

1) 在图2中所示各回转点施加转动副;

2) 在支臂与支臂座转动副处施加随时间变化的角速度(架车转向时);

3) 车轮与地面设置接触;

4) 车架上表面施加负载;

5) 在牵引臂处施加牵引力或在两前车轮处施加行进角速度。

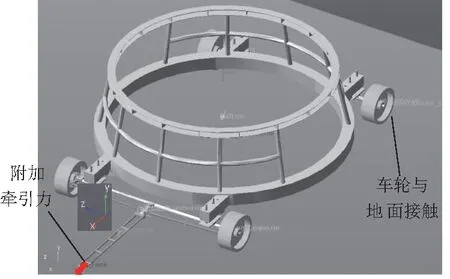

上述前处理的初始参数设置详见表1,效果图如图3所示。

图3 Adams运动学前处理设置图

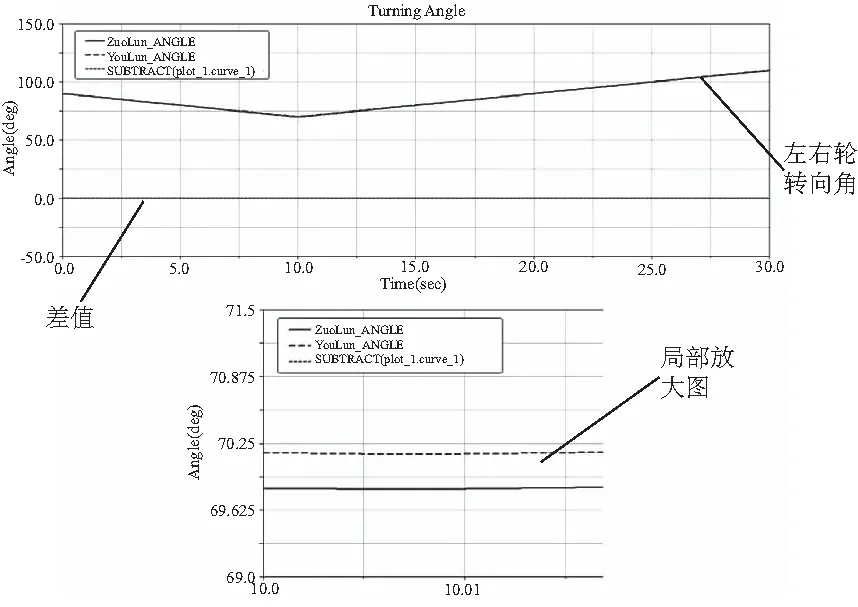

序号项目参数设置备注1附加牵引力(空载状态)200 N(方向与牵引臂平行)作用在牵引臂上(车轮未施加角速度)2两前车轮行进角速度200(°/s)牵引臂上无附加牵引力3负载1 500 kg作用在架体上表面4整车转向速度前10 s以-2(°/s)的速度转向后20 s以2(°/s)的速度转向2.0d*IF(time-10:-1,1,1)5车轮与地面间接触静、动摩擦系数:0.3、0.1Force Exponent:2.56仿真时长与步数30 s、500/

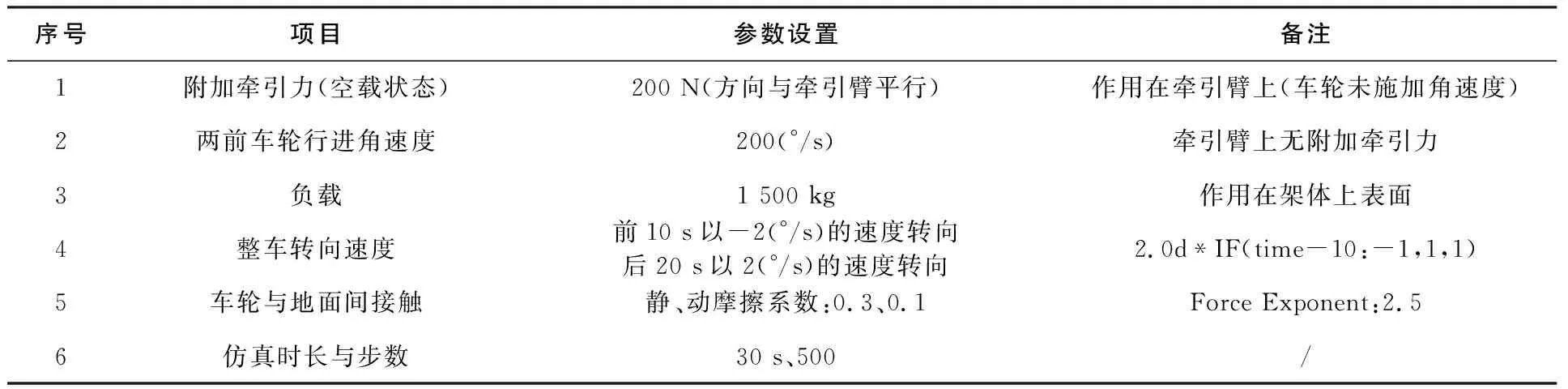

2.1 车轮无法精确实现无侧滑的仿真验证

架车在无负载工况下,按表1参数(施加附加牵引力)进行设置,得到的与梯形机构相连接的两前轮转向角如图4所示。

从图4中可以看出,左右轮转向角差值很小,最大差值在±0.3°范围内,基于此可知:|cotαL-cotαR|≈0≠B/L=2 478/3 739=0.66。式中:B为左右车轮轮距,L为前后车轮轴距,αL、αR分别为左右车轮转向角。

故此状态下架车的转向过程是伴随着车轮的侧滑而实现的,此结论与理论一致[3]。

图4 无负载工况下左右轮转角值对比图

2.2 带载工况下的转向力

在带载工况下,以架车匀速行进时所受的阻力作为研究对象,进行运动学仿真。

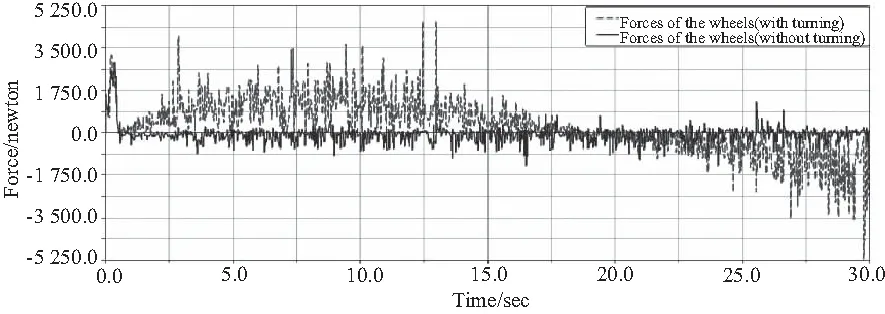

输入条件参照表1(此时无附加牵引力),由此得到的车轮行进阻力如图5所示(分转向与不转向两种工况)。

从图5中可以看出,带载无转向工况下,最大行进阻力约为480N(图2中X与Z向的合力,下同),至多两人即可操作;但增加2°/s的转向角速度后,行进阻力峰值增至约1 450N,已超过3个人的操作上限。因此在带载工况下,利用梯形机构实现转向操作较为费力,与实际使用情况相符。

图5 架车车轮行进阻力对比图(梯形机构)

3 转向机构设计改进与仿真

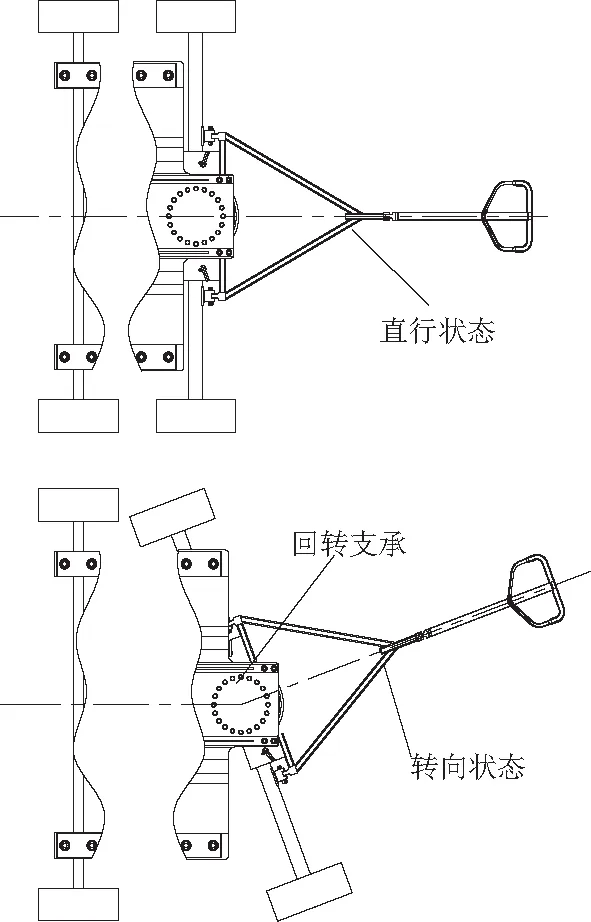

基于梯形机构自身结构特点存在的不足,需从本质上消除转向时车轮侧滑现象的产生,才可提高架车的可操作性。故针对设备自身结构特点,对转向机构进行改进,其结构示意如图6所示。图中的回转支承用来替换原梯形机构以实现整车转向,与原机构相比其本质区别在于两前轮并非与架体固连,在架车转向过程中,前后车轮的轴线均交于一点即转向中心处,满足无侧滑理论转向条件。

图6 改进后的转向机构二维示意图

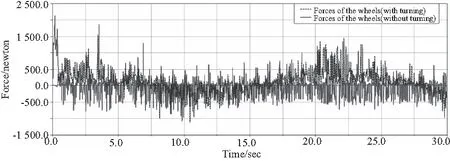

在此基础上对此结构进行Adams动力学仿真,输入参数同第2.2节,仿真结果如图 7所示。可以看出在无转向工况下,平均行进阻力与原机构相近;但在转向工况下,其数值降低至约±600N(回转支承的转向速度与原梯形机构一致,即2 °/s)。故通过回转支承实现架车转向的方式显著提高了设备的可操作性,优于原梯形转向机构。

图7 架车车轮行进阻力对比图(回转支承)

4 试验验证

4.1 试验条件及数据

基于上述理论分析结果,通过分别具有梯形机构及回转支承的两台架车,对其在转向过程中的操作力大小进行对比试验验证,初始条件如下:

1) 在车架上表面分别施加相同配重(1 500kg)并紧固;

2) 在支臂与牵引臂间增加转接件以放置机械式拉力表(量程0~10kN,引用误差<2%F.S,使用前进行零位标校);

3) 试验路面:水泥路面,与车轮动摩擦系数约为0.25;

4) 行进路线:在直线50m区域内绘制好架车的行进路线,架车最大转角约20°;

5) 操作岗位人员设有:架车上的牵引臂牵拉岗4人(按实际操作情况配置)、拉力表数值摄像岗1人及技安岗1人;

6) 试验次数:3次。

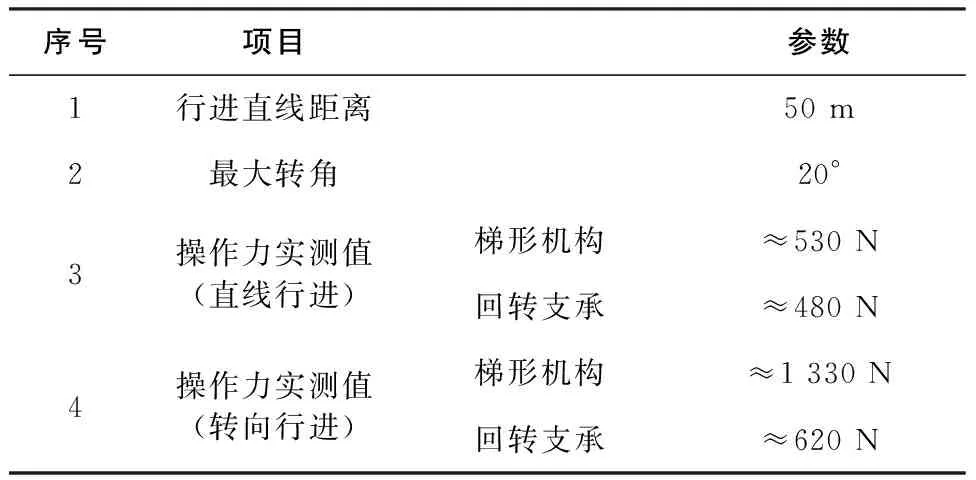

试验参数、示意图及结果见图8、表2。回转支承式架车的转接件与拉力表安装在图6中所示三角架与牵引杆连接处。表 2中测得的操作力为目测所得均值。

图8 试验方案加载与测试示意图(梯形机构)

序号项目参数1行进直线距离50 m2最大转角20°3操作力实测值(直线行进)梯形机构≈530 N回转支承≈480 N4操作力实测值(转向行进)梯形机构≈1 330 N回转支承≈620 N

4.2 试验结果分析

由于仪器自身测量误差、路面真实条件与仿真模型存在少许出入以及人员读数误差等客观因素外,可认为试验所得数据与理论仿真一致。即与梯形机构比,回转支承式转向方式有效改善了人员操作力,提高了设备可操作性。

5 结语

本文以某架车在实际使用中出现的转向操作费力为出发点,通过Adams动力学仿真,对比分析梯形机构与回转支承两种转向方式在直行及转向时的理论操作力大小,得出与回转支承相比,梯形机构自身结构不具备改善转向操作力的条件,最后通过试验验证了理论分析的正确性。

事实上能否应用回转支承式转向,与设备构成和功能有较大关系,在方案设计时应进行充分考虑。在复杂的工程汽车领域如何合理设置转向梯形参数或设计转向机构,从而提高车辆的转向灵敏度并减小至不足转向量,仍一直是人们研究的重点[4]。