不同类型结构熔模铸件浇注系统的应用

2019-01-08李路娜钱俊康

李路娜,钱俊康

(1. 南京机电职业技术学院,江苏 南京 211135; 2. 鹰普(中国)有限公司,江苏 无锡 214191)

0 引言

熔模铸件的类型可以分为套筒类、板类、圆环类、轮盘类以及壳体类等。针对不同类型的浇注系统,在生产过程中往往凭借经验来设计,缺乏设计的规范性。本文归纳总结了上述不同类型浇注系统设计时需要注意的事项,并且举例说明。同时提出针对熔模铸造双金属铸件所采用的浇注系统,扩大了铸件材料的选择范围及铸件的应用领域。

1 套筒类熔模铸件浇注系统

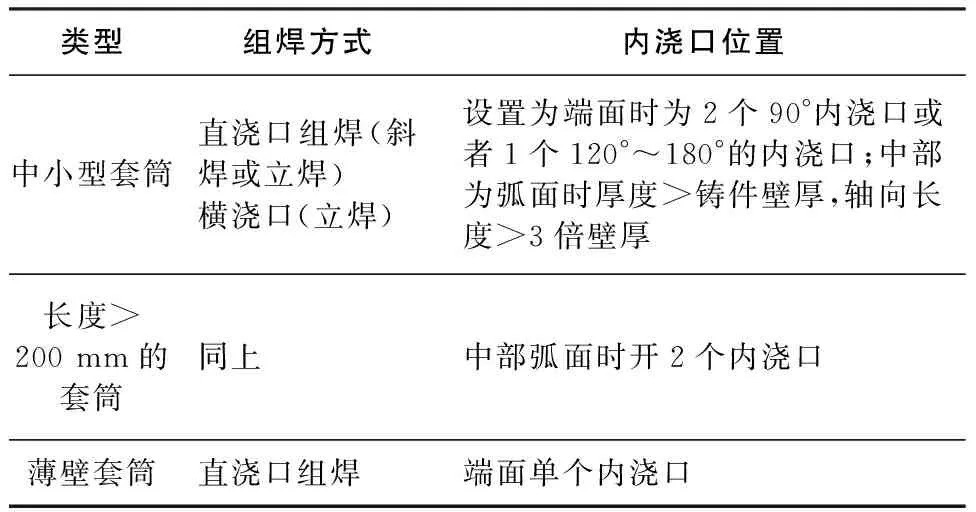

套筒类铸件主要包括管类、轴套和衬套等。薄壁管类铸件要避免圆口变形,轴套类零件禁止出现夹渣及气孔缺陷。针对此类零件的特点,归纳出浇注系统设计时的参考标准,如表1所示。

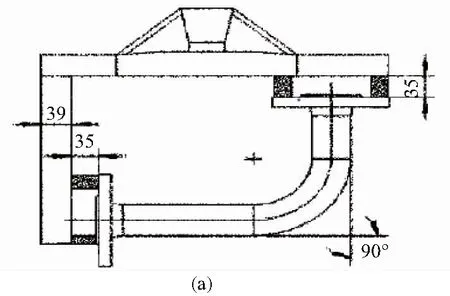

为了使气孔及夹渣缺陷出现在加工面上而避免出现在非加工面上,需要将中小型套筒倾斜焊在直浇口上面。一般考虑将内浇口设置在铸件的端面上,当法兰壁薄时,将内浇口设置在壁厚大的中部弧面处。对于一些薄壁套筒铸件来说,采用图1(a)所示的横浇口立焊形式时,由于横浇口的凝固收缩,会使圆管口变形,因此采用图1(b)所示的直浇口侧浇,设置单个内浇口。

表1 套筒类浇注系统

图1 薄壁套筒的浇注系统

图2为套筒类铸件浇注系统的应用案例,图2(a)为采用组合式设计的U型不锈钢法兰弯管浇注方式[1],图2(b)为耐热钢排气歧管熔模铸造的浇注系统[2],图2(c)为不锈钢涡管的浇注系统图[3],设置了环形内浇道来提高铸件上端的补缩效果。

2 板类熔模铸件浇注系统

板类熔模铸件的内浇口开在正面时,会产生“丁”字形热节。由于直浇口在凝固时发生收缩,型壳会因阻碍收缩而产生变形。故一般将内浇口开在铸件侧面,浇口类型为扁平的梯形,浇口平台(打磨基准)厚度至少为0.5mm。当铸件平面较大时,为了防止压头高度太高而引起型壳膨胀,需要多开内浇口而减少压头的高度。

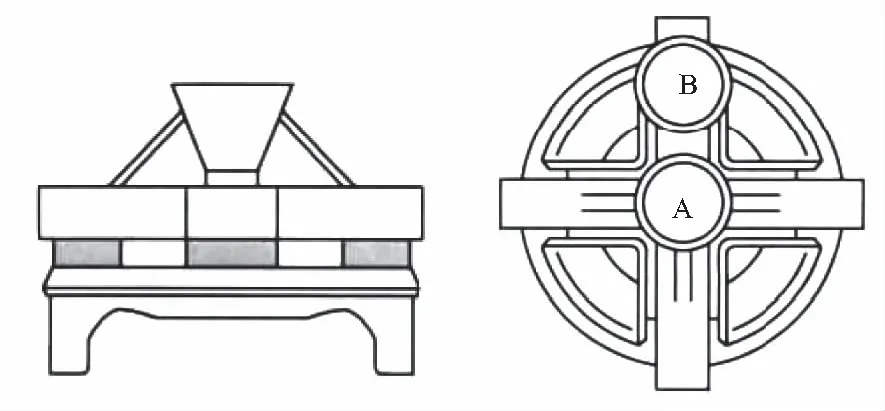

图3、图4为应用实例。图3为CF-8M的碟板铸件[4],采用横浇道生产时存在夹渣和气孔。后来改进浇注系统,增加浇口杯B,原浇口杯A作为排气孔,且浇口杯A上设置了3条拉筋用来排气。实践证明,渣孔问题得到解决。

图3 碟板铸件浇注系统

图4为薄壁调节片熔模铸造浇注系统,采用单侧浇注铸件。刚开始时内浇道数量偏少且钢液流动性差,导致了薄壁补缩不足,后来通过在铸件壁厚最薄处添加内浇道来补缩,从而减少了铸件疏松缺陷[5]。

图4 薄壁调节片熔模铸造浇注系统

3 圆环类熔模铸件浇注系统

圆环类铸件壁厚均匀,铸造过程中主要缺陷是变形,表2为此类铸件浇注系统的归纳总结。

表2 圆环类熔模铸件浇注系统

图5为卡箍类半环形薄壁铸件的浇注系统方案[6]。蜡模起模后,质地较软。为防止蜡模变形在蜡件上增设了工艺筋。该件底部两端的热节通过底部开内浇口消除,但浇口横截面太小引起了其他部位的缩松。其改进方案为:仍是底部开浇口,通过开侧浇口增大有效横截面积并将2件合1件进行组树。

图5 卡箍类半环形薄壁铸件的浇注系统

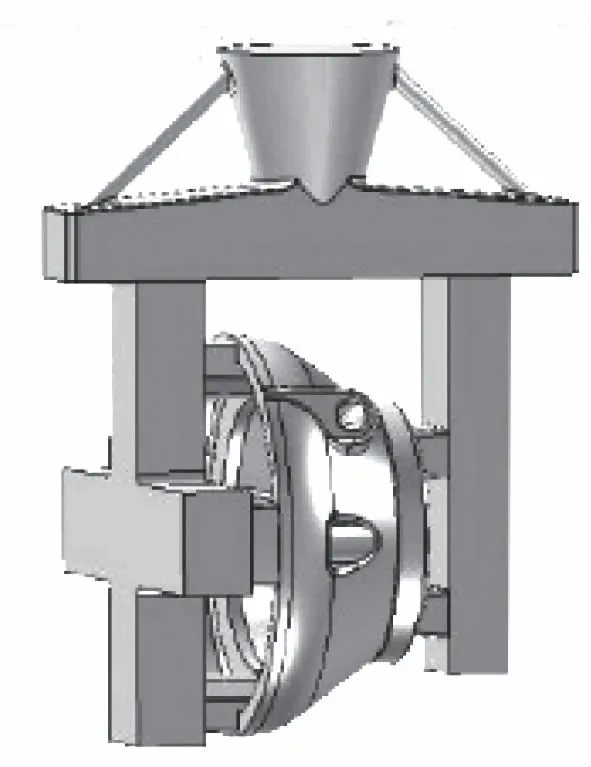

图6为某环状铸件采用十字形分流顶注式浇注系统[7],可以实现顺序凝固,同时减少渣的进入。

图6 环状铸件十字形分流顶注式浇注系统

4 轮盘类熔模铸件浇注系统

轮盘类熔模铸件主要有齿轮、涡轮、叶轮和导向器等。对于一般小型的轮盘类铸件,采用直浇口组焊的方式;而对于大型的轮子,则采用直浇口直接进行浇注,1次1件。

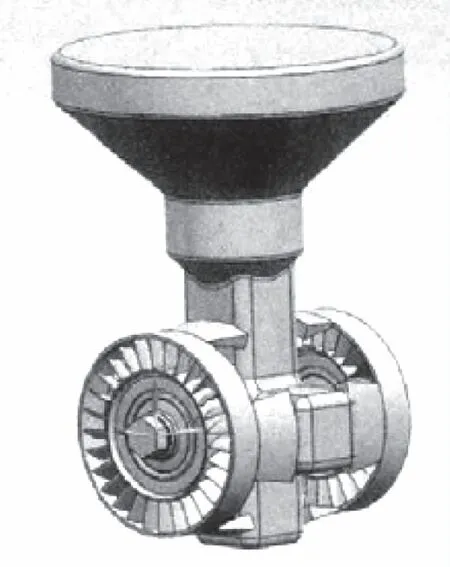

图7为微型涡轮发动机涡轮熔模铸造浇注系统设计[8]。设置侧注式且设计4个内浇道来提高其对铸件本体的补缩能力。

图7 微型涡轮发动机涡轮熔模铸造浇注系统

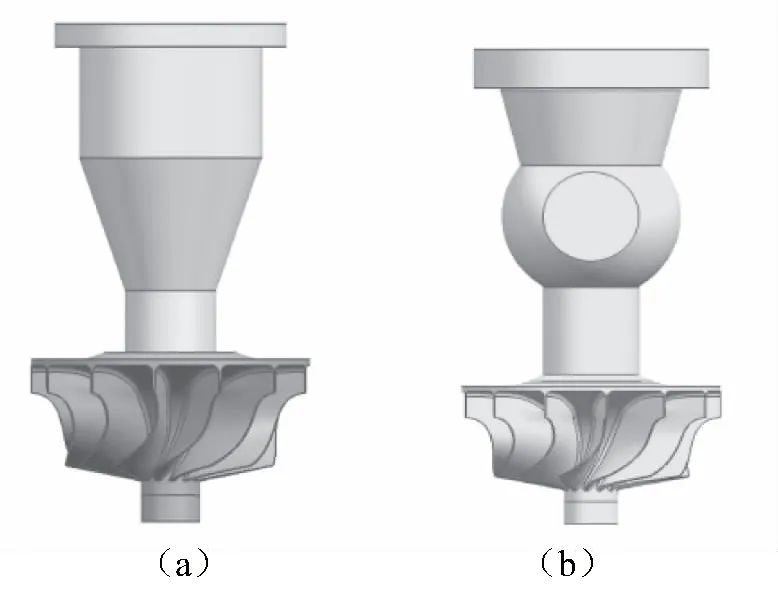

图8为燃气轮机涡轮两种浇注系统图[9]。采用图8(a)所示的浇注系统,当浇注温度高时轴出现疏松,浇注温度低时叶片充型困难且轴心存在显微疏松的缺陷,故需优化。图样上Φ46mm轴导致合金液流通通道和补缩通道明显不足。为增加对轴的补缩,将轴增大到Φ60mm,再采用机械加工至图纸尺寸;由于球形浇冒口的补缩能力大于锥形,能提供更大的静压头以及充型动压头,故采用球形浇冒口。优化后浇注系统见图8(b)。

图8 燃气轮机涡轮浇注系统

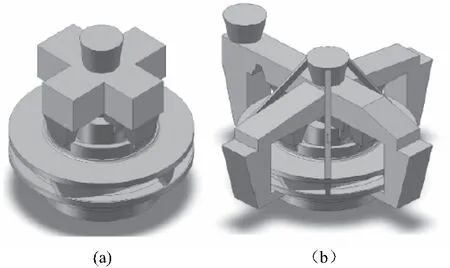

图9为某核级泵叶轮浇注系统设计图[10]。图9(a)为原浇注系统,水平中间浇注并利用浇道和外加补贴进行铸件补缩。叶轮结构复杂且钢液从中部注入使充型不平稳。出气系统设置不合理致使型腔内气体无法排出而存在气孔、缩松。图9(b)为优化后的浇注系统,为了防止钢液充型时紊乱,改用平放式浇注(底部进液,钢液从下到上充填铸件型腔)确保钢液平稳持续地充型。设置2处浇口使钢液中的夹杂物在叶轮型腔内能够顺利上浮排出,后盖板引4根出气棒到最高处用作排气。叶轮前盖板圆弧处的4处补缩通道保证了凝固时的补缩量。浇注时钢液先从侧浇口注入,待到液面上升到十字跑道底部时,再改从中间浇口注入而形成热冒口,确保了对叶轮后盖板的补缩。

图9 某核级泵叶轮浇注系统

5 壳体类熔模铸件浇注系统

壳体类铸件(或阀体)通常采用直浇口多层内浇口或单独直浇口每组1件的浇注系统设计。阀体类的工作要求是耐压、不渗漏,故在设计浇注系统时主要考虑要避免缩松、缩孔缺陷。阀体类浇注位置主要有两种,即中法兰向上和中法兰向下。对于底座类铸件,在热节处设置拉筋,目的是一方面防止铸件变形,另一方面利用拉筋的厚大截面,兼起冒口作用来实现对两端热节的补缩。对于大型复杂铸件的浇冒口设计,需要考虑浇注时及浇注后型壳和铸件上的温度场分布情况。避免液流大量地冲刷型壳以及在型壳散热不好的地方形成新的热节。

图10为某壳体类零件的浇注系统图[11],设置了内浇口直接放置于产品的每个热节,用来补缩。

图10 某壳体类零件的浇注系统

6 双金属熔模铸件浇注系统

单一材料熔模铸件无法满足实际生产中多方面的要求。譬如要求材料既有良好的韧性,用来抵抗物料在工作中受到的冲击而发生断裂,同时又要求铸件具有高的强度及良好的耐磨性能,提高部件的寿命。这往往是单一铸件难以达到的。而利用复合技术可以使得物理、化学、力学性能不同的金属实现冶金结合,其中各自金属保持原有的特性,但其综合性能比单一的金属要优越。

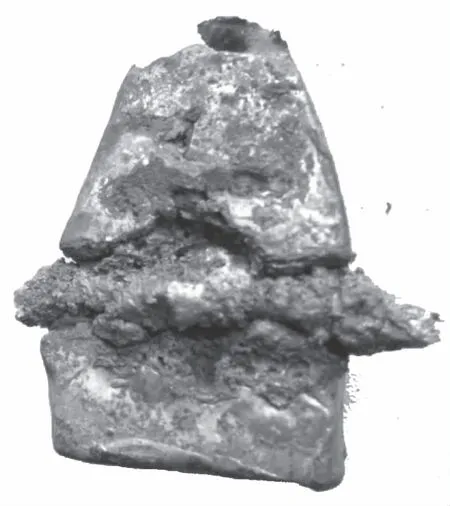

图11 具有渣孔缺陷的铸件

在生产双金属铸件时,插入不同于主体的材料,然后再浇注主体材料。其中插入的材料相当于内冷铁,如果是蜡模组树时插入会使得焙烧时被插入的材料被高温氧化而产生渣孔等缺陷。如图11为所产生的渣孔缺陷。

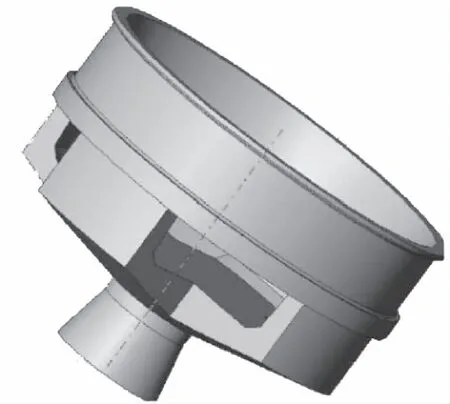

针对此类缺陷改进方案为等型壳焙烧后再插入不同于主体的材料,避免裂解材料随壳体在高温中被氧化。其中铸件上蜡模在需要插入不同材料的部位预先设置了蜡块,等制壳及焙烧完后敲去多出的型壳,再将不同材料插入此部位并用耐火泥堵住后浇注。以双金属连杆为例,敲去两端型壳后的壳体如图12所示,被敲位置用来放置另一种材料。

图12 被敲去两端型壳后的双金属连杆型壳

7 结语

1) 针对不同类型的零件采用有针对性的浇注系统,可以缩短产品的开发周期。

2) 提出了双金属铸件的熔模浇注方法,扩大了铸件的应用范围。