沥青路面粘层抗剪切特性研究

2019-01-08闫海波

闫海波

(山西省交通科学研究院, 山西 太原 030006)

0 引 言

沥青路面通常分层铺装, 相邻层之间适当的粘结是保证良好路用性能的必要条件. 美国材料试验协会标准(ASTM)将粘层定义为, 将沥青材料应用到现有的相对不渗透的表面上, 以便在新旧表面之间提供牢固的粘结. 在铺设下一个路面层之前, 在现有的路面层表面喷涂粘层. 当粘层浸湿了旧路面的表面, 并将细小的孔隙填充后, 就会形成层间咬合. 这种咬合作用受到铺装时液体粘度的影响. 研究表明, 我国大部分沥青路面的破坏与层间粘结质量有关[1]. 路面层间能保持良好的层间连续状态是建立在足够的层间粘结强度基础上的[2], 若面层与面层, 面层与基层之间的粘结状态改变, 则层底最大主拉应变、 最大剪应力、 竖向压应变会发生显著改变, 从而导致结构层发生拉裂、 剪切、 压密等破坏[3-4], 层间粘结不良会使路面出现多种类型的损坏, 如层间滑移造成的车辙、 推移、 开裂、 剥离等病害等[5]. 因此, 探索粘层的类型和最佳洒布剂量对于保证柔性路面的长期使用性能有着很重要的作用. 目前常用的粘层材料主要有热沥青结合料、 轻制沥青(沥青-溶剂型)或乳化沥青(沥青-水型). 近年来, 乳化沥青已慢慢取代轻制沥青或热沥青结合料, 成为最广泛的粘层材料. 取代的原因主要是: ① 乳化沥青比轻制沥青或热沥青结合料更适用于低温环境. ② 乳化沥青更环保, 因为它们不含有有害的挥发性溶剂. ③ 乳化沥青使用起来更安全, 因为它们不易燃, 不会对使用者造成风险[6]. 常见的粘层沥青材料主要为 SBS, SBR改性乳化沥青, 它们具有高粘韧性、 成膜性强等优点; 同时采用环氧树脂、 胶粉等材料与SBS, SBR 复合而成的改性乳化沥青也成为研究趋势, 复合改性乳化沥青的性能较SBS,SBR改性乳化沥青有所提高, 具有较好的发展前景[7]. 关于粘层的层间抗剪强度研究较多, 沥青路面结构中粘层的研究一直备受青睐, 但是对于粘层油的选择, 各国规范并没有规定, 也没有达成了统一的共识[8]. 早在20世纪70年代以来, 英国就已经开始路面问题的调查研究[9-11]; 欧美等国家都开始了关于层间抗剪强度的研究, 并进行了试验仪器的开发, 在试验方法、 试验条件、 试验参数、 评价体系等方面都进行了一些列的研究工作, 并研究了粘层油喷洒量对于抗剪强度的影响. 早在1978年, Uzan等人就采用直剪试验仪进行了常温和高温的层间剪切试验, 得出了所用沥青粘层材料的最佳用量[12]; 1986年, 荷兰Delft大学的Molenaar等人采用圆柱体试件进行了抗剪强度试验, 试验结果认为, 是否喷洒粘层油得到的抗剪强度强度相差不大[13]; 1999年, Mrawira和Damude采用了ASTM D-143剪切试验, 认为粘层油的喷洒并没有提高沥青路面层间抗剪性能; 2002年, Monhammad等人采用旋转压实仪成型试件, 发现25 ℃ 时的抗剪强度是25 ℃ 时的4倍[14]. 在我国现行的沥青路面施工规范中, 对于透层、 粘层、 下封层的施工只是做了一般性的描述, 但是缺乏更加细节性的指导, 比如说单位面积材料的用量, 大多是按照施工者的经验进行施工, 缺乏有效的质量控制指标和检测方法, 而随着近年来层间粘结问题导致的路面灾害问题越来越多, 所以该领域开展的研究需求也越来越大. 可以看出, 国内外对于沥青路面层间抗剪强度的研究多种多样, 但是并没有形成一个统一的体系, 且得出的结论不尽相同. 同时, 由于所用的试验仪器、 试验方法、 试验条件等的不同导致结果之间不具有可比性; 现实中多种因素的交叉影响, 使得试验结果往往参差不齐. 因此, 加强粘结层的层间抗剪强度的研究, 使用贴近实际工程应用的参数, 为实际施工起到真正的指导作用显得尤为重要.

为了提高高速公路的路面使用性能, 减少路面灾害, 找出工程实践中路面的最佳粘层适用条件, 本文在前人研究的基础上, 对路面粘层进行了受控剪切试验研究, 通过测量路面粘层的抗剪强度对路面粘层的粘结力进行定量分析, 试验中采用了贴合工程实践的参数值, 将影响路面粘层粘结力的各个主要因素分别进行了定量分析. 本文旨在通过该研究为沥青路面施工过程中不同条件下的粘层油的使用提供现实指导.

1 研究方法

1.1 试验原理

沥青路面层间滑移、 拥包等病害是路面层间剪切强度不足造成的, 也就是由于层间强度不足而导致无法抵抗剪切应力, 从而导致剪切应变发展而引起的变形和破坏. 这种路面层间抗剪切应力破坏的能力, 称为层间抗剪强度. 抗剪强度是优化稀释层或粘层洒布剂量的关键参数. 抗剪强度试验是通过测量试样在界面处的抗剪强度, 来估算界面结合强度. 使用SUT计算机控制液压伺服系统进行了简单剪切试验来测量界面抗剪强度, 然后通过剪切载荷除以横截面面积来计算在界面上施加的剪切应力S.

(1)

式中:p为施加压力;A表面积为π·R2,R为样品的半径.

1.2 试验方案

本文根据沥青层间破坏机理, 并考虑试验的可行性, 采用抗剪强度试验, 分别使用了四种不同洒布剂量(0.05 L/m2, 0.15 L/m2, 0.25 L/m2, 0.35 L/m2)的改性和非改性涂层(轻制沥青或乳化沥青), 并制备了不同的试验样本, 通过测试其抗剪强度来研究不同温度下, 不同类型的粘层材料, 在不同的洒布剂量下, 层间抗剪强度的不同, 从而得出这些因素对界面粘结强度的影响.

1.3 试验参数

本试验贴合工程实践, 选取了施工中常见的参数条件进行了研究. 其中, 截面的洒布剂量分别选取了0.05, 0.15, 0.25和0.35 L/m2, 温度分别选取了常温的典型代表25 ℃和高温的典型代表60 ℃ , 粘层的粘度选取了常见的50%活性材料的高粘度和30%活性的低粘度两种代表性参数. 基于这些参数的试验能得出对现实工程有参考价值的结论.

1.4 试验材料

沥青:使用针入度等级60/70 (135 ℃时, 针入度为60, 运动粘度为346 C.st, 软化点为52 ℃)的沥青来制备轻制沥青和乳化沥青粘层. 乳胶乳液:本试验采用乳胶乳液(固含量为69 %, 布鲁克粘度为700 C.st, 丁苯比为24/76), 来制备改性乳化沥青. 集料:热拌沥青混合料中使用的集料为破碎的白云石.

表 1~表 3 罗列了轻制沥青结合料、 粘结层乳化沥青和混合料级配组成.

表 1 轻制沥青结合料的主要性能

表 2 乳化沥青粘层的主要性能

表 3 细集料和粗集料的级配

1.4.1 改性沥青结合料的制备

将基质沥青加热至140 ℃, 搅拌约5 min, 然后一边搅拌一边缓慢加入乳胶(沥青重量的1.5%). 温度升高到170 ℃时, 保持在该温度下, 持续搅拌2 h, 直到沥青完全均匀.

1.4.2 轻制沥青和改性轻制沥青粘合剂的制备

将沥青(未改性沥青和/或改性沥青)加热到140 ℃, 搅拌约5 min. 一边搅拌, 一边将二甲苯溶剂缓慢添加到沥青中, 用该法制备轻制沥青和改性轻制沥青结合料(沥青溶剂比1∶1).

1.4.3 乳化沥青粘结层的制备

在高压下将热沥青和含乳化剂的水注入到胶体磨内来制造乳液. 通过胶体磨制备的沥青极小(小于5~10 μm), 且悬浮在水中.

1.4.4 改性乳化沥青粘层的制备

乳化沥青加热至翻滚大约2 min, 然后缓缓加入1.5%(按重量计)的乳胶, 并加热翻滚30 min, 然后成功制备改性乳化沥青.

1.4.5 混合物的设计

该试验使用的是12.5 mm级配的沥青混合料. 白云石粗集料和细集料(密度分别为2.96和2.94 g/cm3, 吸水率分别为1.3%和1.8%), 使用白云石用作矿物填料. 本研究参数是:3.6 %的孔隙率、 10,390 N的稳定度, 2.9 mm的流值(根据马歇尔试验), 沥青含量为5.5%.

1.5 试验设备

本试验使用了一种剪切型模具来做抗剪强度试验. 该模具由两部分组成. 每部分都有一个150 mm直径和50 mm深的圆柱形凹槽, 使模具可以在测试期间保持住样品. 图 1 是设计的剪切模具的零件.

图 1 剪切模具Fig.1 The parts of the designed shearing mold

1.6 试验方法

该试验用12.5 mm的沥青混凝土混合料制备试样. 取相同的三份试样在上述各种粘层类型、 洒布剂量、 粘度和温度的组合下进行了抗剪强度试验, 并对实验结果进行了统计分析. 一个完整的试样包括两个热拌沥青层, 这两个试样截面的直径都是150 mm, 其中一个试样的表层上有涂层, 另一个没有涂层. 在160 ℃的温度下, 通过将沥青混合料压实至50 mm的高度来制备试样的下半部, 然后将试样冷却至室温. 两个试样的下半部在室温下干燥至少4 d, 以便排干净内部积水, 然后才制备完整的试样. 试样的下半部被放置在电子秤上, 此时将秤设置为零. 然后用刷子将涂层按照计算好的量涂到试样的一面, 涂层被涂好并固化之后, 下半部分放在压实模具中, 将松散的混合物放置在涂层底部的上方并压实, 试样的上半部分被压实. 在试样制备好后的几天内, 分别在25和60 ℃下进行了试验, 来确定完整的试样的界面层抗剪强度. 在60 ℃下的试验中, 试样在烘箱中先行放置2 h之后, 再放入剪切模具中, 并将剪切模组件放在日本岛津电子式万能材料试验机( SUT )上, 采用计算机控制液压伺服系统, 速度为20 mm /min. 把剪切模具组件放置在SUT的时候, 其温度逐渐降低, 因此在进行60 ℃的试验之前, 它在烘箱中应该多放置30 min. 由于室温就控制在25 ℃温度, 故25 ℃的试验不需要烘箱调节.

2 试验结果与分析

本文通过抗剪强度试验, 分别测定了粘层类型、 洒布剂量、 粘度和温度对抗剪强度的影响, 从而推断出各因素对于层间界面粘结强度的影响.

2.1 25 ℃时洒布剂量的影响

本试验分别采用了四种不同洒布剂量的改性和非改性涂层(轻制沥青或粘性层乳化沥青), 来研究粘结层沥青洒布剂量对界面粘结强度的影响. 表 4, 图 2 和图 3 显示了不同洒布剂量下的轻制沥青和粘层沥青的界面抗剪强度的变化.

表 4 改性和未改性的乳化沥青粘层和轻制沥青

图 2 25 ℃下不同的洒布剂量对轻制沥青和乳化沥青粘层的影响Fig.2 Effect of different spreading doses on emulsified asphalt and cutback asphalt at 25 ℃

图 3 25 ℃下不同的洒布剂量对轻制沥青和乳化沥青粘层的影响Fig.3 Effect of different spreading doses on emulsified asphalt and cutback asphalt at 25 ℃

以上试验结果表明, 温度为25 ℃时, 无论是使用轻制沥青还是乳化沥青粘层, 当采用0.25 L/m2的洒布剂量时, 其界面强度均达到最高. 当洒布剂量不超过0.25 L/m2时, 界面结合强度随着洒布剂量的增加而逐渐增加; 当洒布剂量超过0.25 L/m2时, 界面结合强度开始逐渐降低. 采用0.25 L/m2的洒布剂量时, 轻制沥青和乳化沥青粘层的平均抗剪强度分别为1.3 MPa和1.47 MPa. 此时, 乳化沥青粘层的平均抗剪强度略高于轻制沥青.

2.2 60 ℃时洒布剂量的影响

表 4, 图 4 和图 5 显示了60 ℃时不同洒布剂量下的轻制沥青和乳化沥青粘层的界面抗剪强度的变化.

以上试验结果表明, 温度为60 ℃时, 无论是使用轻制沥青还是乳化沥青粘层, 当采用0.25 L/m2的洒布剂量时, 其界面强度均达到最高. 当洒布剂量不超过0.25 L/m2时, 界面结合强度随着洒布剂量的增加而逐渐增加; 当洒布剂量超过0.25 L/m2时, 界面结合强度开始逐渐降低. 采用0.25 L/m2的洒布剂量时, 轻制沥青和乳化沥青粘层的平均抗剪强度分别为1.06 MPa和1.24 MPa乳化沥青粘层的平均抗剪强度略高于轻制沥青. 乳化沥青粘层的平均抗剪强度略高于轻制沥青. 温度为60 ℃时, 无论是哪种材料, 层间粘结强度均比温度为25 ℃时有所降低. 所以层间粘结强度随着温度的增加而有所降低.

图 4 60 ℃下不同的洒布剂量对轻制沥青和乳化沥青粘层的影响Fig.4 Effect of different spreading doses on emulsified asphalt and cutback asphalt at 60 ℃

图 5 60 ℃下不同的洒布剂量对轻制沥青和乳化沥青粘层的影响Fig.5 Effect of different spreading doses on emulsified asphalt and cutback asphalt at 60 ℃

2.3 乳胶的影响

本文研究了在不同的温度条件下, 当洒布剂量是0.25 L/m2时, 掺了1.5%乳胶的沥青与不掺乳胶的沥青对界面粘结强度的影响.

试验结果表明, 当洒布剂量是0.25 L/m2, 温度为25 ℃时, 改性轻制沥青抗剪强度值达到1.21 MPa, 比起未改性的轻制沥青抗剪强度值1.3 MPa有所增强. 当温度为60 ℃时, 改性轻制沥青抗剪强度值达到1.51 MPa, 比起未改性的轻制沥青抗剪强度值1.06 MPa有所增强. 所以, 当洒布剂量为0.25 L/m2,不论温度为25 ℃或60 ℃, 当轻制沥青掺入1.5%乳胶后(改性轻制沥青), 其抗剪强度值都得到了提升. 同样地, 当洒布剂量是0.25 L/m2, 温度为25 ℃时, 改性乳化沥青抗剪强度值达到1.62 MPa, 比起未改性的乳化沥青抗剪强度值1.47 MPa有所增强. 当温度为 60 ℃ 时, 改性乳化沥青抗剪强度值达到1.37 MPa, 比起未改性的乳化沥青抗剪强度值1.24 MPa有所增强. 所以, 当洒布剂量为0.25 L/m2,不论温度为25 ℃或 60 ℃, 当乳化沥青掺入1.5%乳胶后(改性乳化沥青), 其抗剪强度值都得到了提升.

图 6 不同温度下, 1.5%的乳胶对轻制沥青和乳化沥青粘层的影响Fig.6 Effect of 1.5% latex on cutback asphalt and emulsified asphalt at different temperatures

2.4 粘层粘度的影响

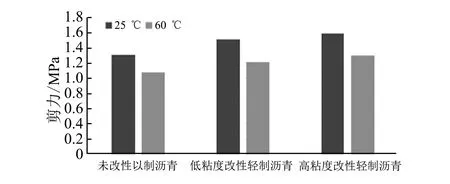

不同的粘性对于界面粘结强度也有所影响. 图7显示了在不同的温度条件下, 轻制沥青、 低粘度的改性轻制沥青、 高粘度的改性轻制沥青的抗剪强度的不同.

图 7 不同温度下不同粘度对改性轻制沥青的影响Fig.7 Effect of different viscosities on modified cutback asphalt at different temperatures

图 7 的试验结果表明, 当洒布剂量是0.25 L/m2, 温度为25 ℃时, 低粘度的改性轻制沥青的抗剪强度达到最高1.57 MPa, 其次是高粘度的改性轻制沥青(1.50 MPa), 抗剪强度最低的是未经改性的轻质沥青(1.50 MPa). 温度为60 ℃ 时, 低粘度的改性轻制沥青的抗剪强度达到最高 1.30 MPa, 其次是高粘度的改性轻制沥青(1.20 MPa), 抗剪强度最低的是未经改性的轻质沥青(1.05 MPa).

图 8 的试验结果表明, 当洒布剂量是0.25 L/m2, 温度为25 ℃时, 低粘度的改性乳化沥青的抗剪强度达到最高1.70 MPa, 其次是高粘度的改性乳化沥青(1.61 MPa), 抗剪强度最低的是未经改性的乳化沥青(1.47 MPa). 温度为60 ℃ 时, 低粘度的改性轻制沥青的抗剪强度达到最高 1.46 MPa, 其次是高粘度的改性轻制沥青(1.37 MPa), 抗剪强度最低的是未经改性的轻质沥青(1.24 MPa). 产生该现象的主要原因是由于低粘度的粘层比高粘度的粘层能够更好地渗透, 并粘附在旧铺装层的表面上, 从而产生更好的层间咬合[15-16].

图 8 不同温度下不同粘度对改性乳化沥青的影响Fig.8 Effect of different viscosities on modified emulsified asphalt at different temperatures

3 结 论

本文通过抗剪强度试验, 设定不同的影响因素, 来检测达到最大层间粘结强度的最佳外部条件, 本文主要得出如下结论:

1) 粘结强度的提高受粘层类型、 洒布剂量、 粘性和温度等因素的综合影响.

2) 掺入乳胶后的轻制沥青或乳化沥青, 层间粘结强度都有所提高. 其中乳胶改性乳化沥青比改性轻制沥青的层间粘结强度略强.

3) 粘层的最佳洒布剂量是0.25 L/m2, 当洒布量超过0.25 L/m2时, 层间粘结强度反而随着洒布量的增加而降低. 所以实际应用时, 并不是洒布得越多越好, 而是应该适量掌握洒布量.

4) 界面的粘结强度随着温度的提高而显著降低. 低粘度的改性沥青比高粘度的改性沥青的层间粘结能力要高. 所以在实际应用中, 并不是粘度越高越好, 反而应该选择低粘度的改性沥青作为粘层. 乳胶改性乳化沥青的界面结合强度最高. 本文还发现, 两层都使用低粘度乳化沥青粘层比一层使用高粘度乳化沥青粘层更加有效. 同时, 影响粘层性能和层间粘结强度还有很多其他的因素, 包括:压力、 使用方法和表面粗糙度等. 通过本文的研究, 在实际的工程实践中, 进行沥青路面施工的时候, 建议在中温的条件下, 使用接近0.25 L/m2洒布量的乳胶改性乳化沥青进行施工, 可以增强层间抗剪强度, 增加层间粘结, 降低路面灾害.