舰船柴油舱组及其集中透气管内柴油蒸气燃爆数值模拟

2019-01-08,,

,,

(1.海军研究院,北京 100161;2.中国科学技术大学 火灾科学国家重点实验室,合肥 230026)

柴油作为舰船最常采用的动力能源,大量存储在舰船的油舱之中。为了平衡油舱内气压,每个柴油舱都有通向大气的透气管。在舰船实际设计建造时,出于减少甲板开口、集约管系考虑,往往把储存同一种油品的多个油舱的透气管路汇集成一根总管后再穿过甲板。在这种集中式透气系统中,如果其中一个油舱发生爆炸起火,火焰可能会通过透气管传播到其他油舱,并引发二次爆炸。在原油船上曾发生过类似事故[1],柴油舱及其透气管是否也存在此类安全隐患,有待进一步研究。

上述问题主要涉及舰船柴油舱及其集中透气管内柴油蒸发分布和油气爆炸及传播过程。对于油箱及油舱这类限制性空间燃油油气蒸发排放问题,前人基于数值模拟方法开展了深入研究。有学者采用计算流体动力学(CFD)数值模拟手段研究汽油飞溅加载情况下的油气产生问题,讨论加载速度、温度和初始油气质量分数等因素对汽油挥发损失的影响[2]。利用Fluent软件对静态燃油蒸发进行数值模拟,模拟静态燃油受热蒸发以及燃油内部温度变化的过程,结果表明,初始时汽油蒸发迅速,待轻质组分蒸发完毕后,蒸发趋势开始变缓;对不同的升温速率、壁面温度、油膜厚度和不同的燃料展开研究,发现温度、油膜厚度和不同燃料都对蒸发有着不同程度的影响[3]。基于Fluent软件建立加油过程气液两相流动和蒸发相变计算流体动力学数值分析模型,讨论加油速度和燃油温度对蒸发排放的影响,结果表明,加油量一定时,燃油蒸发率随加油速度加快而增大,随燃油温度上升而增大;蒸发量则随加油速度加快而减小,随燃油温度上升而增大[4]。前人的研究主要集中在车辆等设备的油箱个体内油气蒸发及分布数值模拟研究[5-7],对于大型舰船柴油舱组及其集中透气管路系统内柴油蒸发及油气分布的研究还未见报道。

对于可燃气体起火爆炸并在管道内传播问题,前人也开展了大量研究工作[8-9]。有学者研究了输油管路中汽油蒸气爆炸规律,综合考虑湍流及化学反应动力学机理对燃烧的影响,建立详细流动耦合简化的详细化学反应机理的湍流燃烧模型,以有限体积法求解爆炸流动及反应控制方程,对二维压力管道中汽油蒸汽爆炸的过程及规律进行数值模拟,模拟结果与实验数据有较好的吻合性[10]。有学者开展了管道氢气空气预混气体爆炸特征的试验研究,使用尺寸为150 mm×150 mm×1 000 mm的方形透明管道,通过试验观测了氢气体积分数从10%到40%的爆炸火焰形状、传播速度与压力变化规律[11]。但是前人对于柴油蒸气的爆炸及其管道中传播过程研究较少,且实验研究多使用小尺寸或缩尺实验模型,对于大型集中式透气管内可燃气体爆炸及传播过程的研究十分有限。

文中拟通过数值模拟方法研究舰船柴油舱组及其集中透气管内不同温度下静态柴油蒸发及油气分布规律,以及该油气体积分数分布情况下,一个柴油舱发生起火爆炸后火焰通过透气管引发相邻油舱爆炸的可能性及危害性。

1 数值模拟方法

1.1 油气蒸发模拟方法

基于Fluent软件开展油气蒸发模拟,所用模型及相关输入参数如下。

相变过程即液态柴油蒸发为气态可燃蒸气,气液两相之间发生传热传质现象,采用饱和蒸气压与蒸发速率关系,将相变过程简化处理为与气相质量方程相关的质量源来计算相变过程,并采用Fluent自带组分输运模型和传热模型计算蒸气扩散和热传递过程。

采用重整化k-ε模型来模拟加油过程中气液两相流的流动特性,关于湍动能k和耗散率ε的方程[12]如下。

柴油属于轻质油料,主要成分为碳原子数9~2l的正烷烃类,平均组分为正十二烷[13-14],为简化模拟,假设柴油组分为正十二烷,并以正十二烷的物性参数为模拟输入参数。

柴油舱内油气体积分数分布主要为组分输运问题,关键参数为组分质量扩散系数。由传热传质学可知,当压力恒定时,质量扩散系数与温度之间服从以下规律:

Df=α·T1.5

式中:α为常数系数;T为温度,K;Df为质量扩散系数,m2/s。由此,可以估算得到不同温度下柴油组分质量扩散系数,见表1。

1.2 油气爆炸模拟方法

本文采用FLACS数值模拟软件开展柴油舱爆炸及透气管传爆模拟研究,相关假设、模型和输入参数如下。

柴油舱内油气爆炸过程是一个带化学反应的流动过程,爆炸过程极为复杂,需进行合理的简化假设:①模拟气体满足真实气体状态方程;②燃烧气体混合物的比热容不随温度变化,满足混合规则;③可燃性气体爆炸过程为单步可逆反应。

考虑爆燃为理想气体的加热膨胀,气体动力学可用连续方程、动量方程和能量方程等基本方程表示。模型所包括的基本方程:连续方程、动量方程、能量方程、湍流动能方程、湍流动能耗散率方程、燃料组分方程和混合物组分方程,可以用统一形式表示:

此外,选用湍流燃烧时均方程组描述流场;用k-ε湍流模型描述燃烧过程中的湍流变化;采用β-火焰模型描述燃烧过程中燃烧反应速率的变化;用壁面函数法处理近壁区流场的变化。

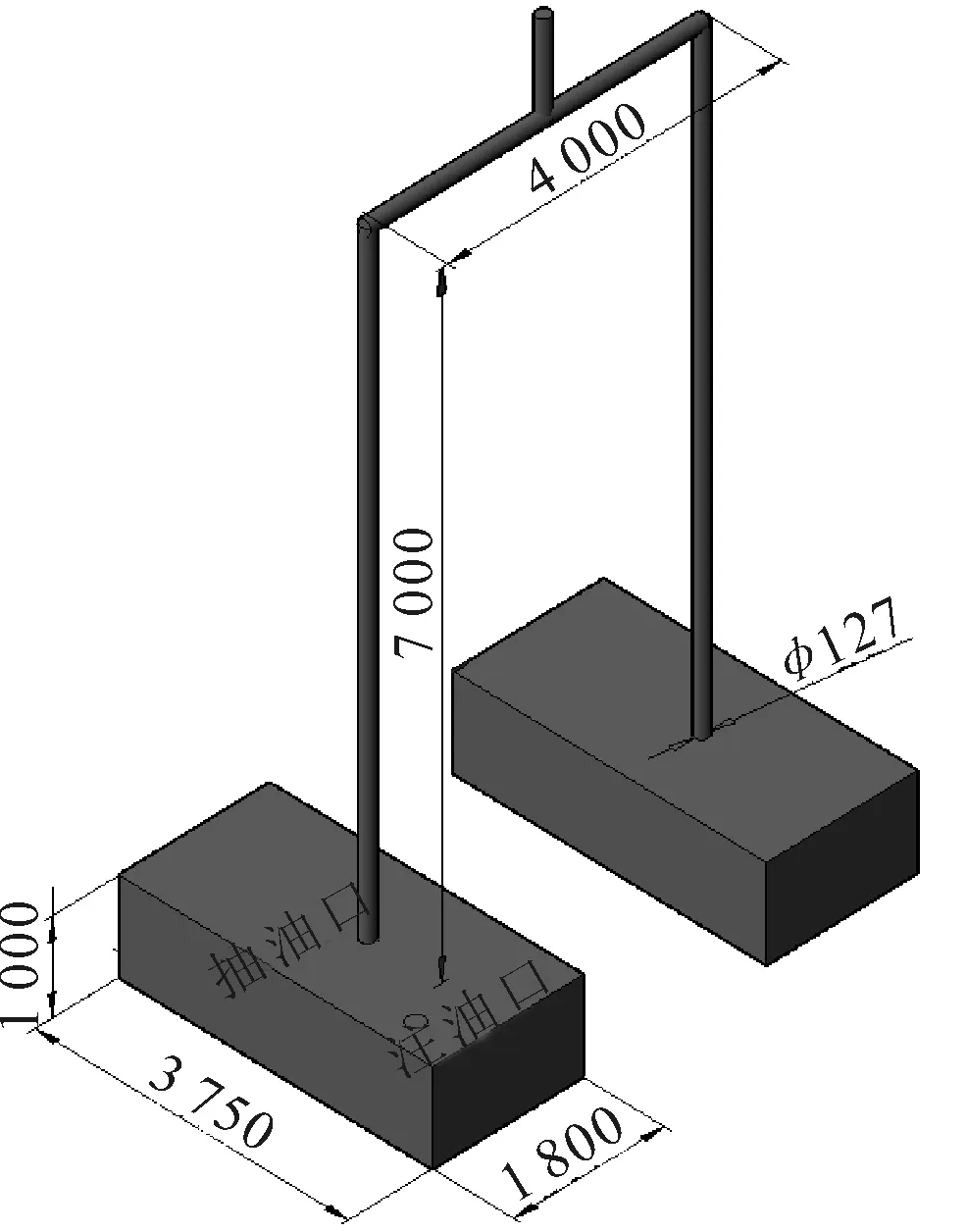

2 柴油舱及透气管模型

选取某舰船柴油舱及其连通透气管(见图1)为研究对象,进行1∶1数值建模,其中柴油舱外形为长方体,尺寸约为3 750 mm(长)×1 800 mm(宽)×1 000 mm(高)×2(舱),透气管竖直高度7 000 mm,水平长度4 000 mm。

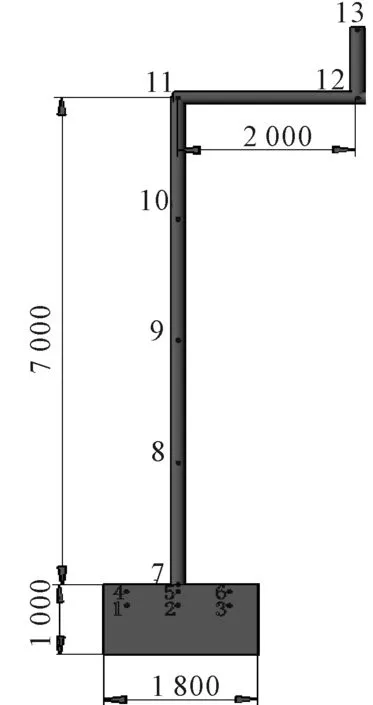

油气蒸发模拟时,考虑柴油舱组在空间布置上具有对称性,选左半边区域开展建模计算,体积分数测点分布见图2。油舱内测点共6个,其中测点1、2、3的高度均为0.7 m,测点4、5、6的高度均为0.9 m;透气管内测点共7个,其中测点7、8、9、10、11的高度分别为2.75 m,4.5 m、6.25 m和8 m。

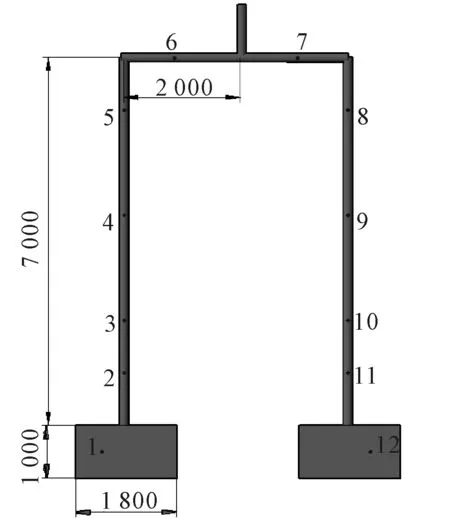

爆炸模拟时,则建立完整模型开展计算,温度和压力测点布置见图3,测点1~6的高度分别为0.5 m、2 m、3 m、5 m、7 m和8 m,测点7~12的位置关于模型中轴线与1~6号测点对称。

图1 某舰船油舱及其透气管尺寸示意

图2 油气蒸发模拟测点分布

图3 爆炸模拟测点分布

3 数值模拟及其结果分析

3.1 柴油舱内柴油蒸发过程

进行柴油舱柴油蒸发模拟时,设定油舱装油量为50%,分别针对环境温度为20、40、60、80 ℃时的柴油液面处自然蒸发及舱内油气组分输运过程开展研究。结果表明,不同环境温度下,柴油蒸发和油气输运过程类似,仅蒸发及组分输运速率有所不同,因此以80 ℃时柴油蒸发和油气输运过程为例进行分析,见图4。

初始,柴油液体在液面处产生挥发,靠近液面处蒸气体积分数接近该温度下饱和蒸气体积分数。

随后,蒸气向上扩散输运,填充柴油液体上部舱体空间和透气管内空间。分析该模拟条件下组分输运的驱动力,主要有:由于蒸气离开液面向上扩散,空气必然向液面扩散形成空气扩散流,空气并不会穿透液面使得空气在气-液相分界面上总物质流为零,因此,除有扩散流之外还有一个与空气扩散流方向相反的空气-蒸气混合气的整体质量流,蒸气扩散流加之混合气整体质量流即为斯蒂芬(Stefan)流;舱壁和柴油会逐渐加热舱内和下部透气管内空气,使得下部空气密度降低,与上部空气形成密度差,形成烟囱效应,造成下部气体向上整体宏观浮力流动。此外,柴油蒸发及舱内和透气管内空气升温会导致气体膨胀,膨胀力做功导致气体向透气管出口流动,加速蒸气扩散输运过程。

模拟结束时,柴油舱内蒸气分布基本达到稳定状态。此时柴油舱和透气管内柴油蒸气体积分数较高,并随着到透气管出口的沿程距离减小,油气体积分数稍有衰减,但体积分数差值小于0.1%,总体接近于该温度下柴油饱和蒸气体积分数。

3.2 油温对蒸发的影响

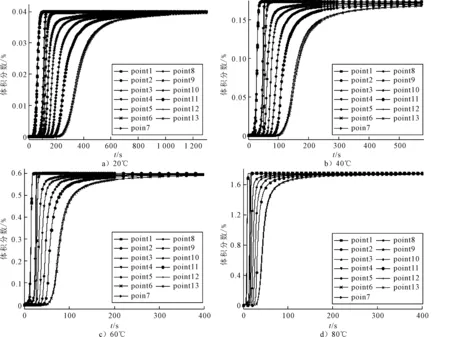

图5为环境温度为20、40、60、80 ℃时测点油气体积分数变化曲线。

图5 不同环境温度下测点油气体积分数变化

由图5可见,同一温度下的相同时刻测点离上端通大气口越近,蒸气体积分数值越低;测点越接近柴油液面,体积分数值增加越快。不同温度下,不同测点测得体积分数随时间变化曲线具有相似性,均呈随时间增加蒸气体积分数值逐渐增大随后逐渐趋于稳定的“S”型曲线,差异主要集中在趋于稳定时体积分数值不同,且达到稳定的时间快慢不同,模拟工况环境温度越高,达到稳定时的体积分数值越高。不同温度下趋于稳定时平均体积分数值统计见表2,20 ℃时趋于平衡时舱内和透气管内油气平均体积分数为0.040%,40 ℃、60 ℃和80 ℃时分别为0.171%、0.597%和1.753%。同时环境温度越高,达到稳定体积分数的时间越快,主要是因为温度越高,柴油液面处蒸发速率越大导致体积分数梯度越大,且质量扩散系数越大。

3.3 不同工况下柴油舱组传爆危险性

3.3.1 60 ℃环境温度下模拟结果

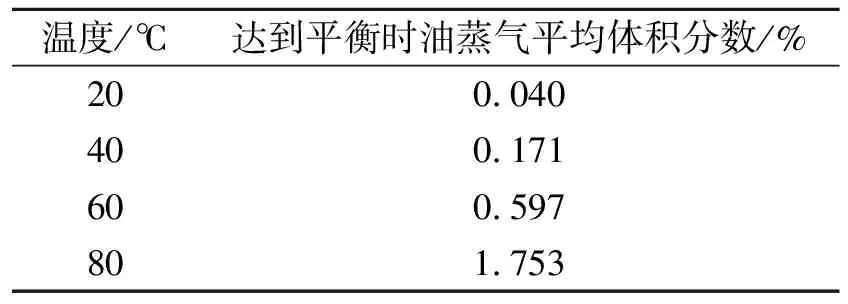

表2 模拟得到达到平衡时油蒸气平均体积分数

针对150 mm直径透气管,对60 ℃环境温度下舱中部点火时柴油舱及其透气管内火焰传播过程进行数值模拟。由图6可见,初始阶段火焰以球形向外自由膨胀,该过程中火焰传播不受舱壁面的影响。其传播速度主要受层流燃烧速度Vf、膨胀比σ和火焰结构参数ζ影响,即

Vf=ζσSL

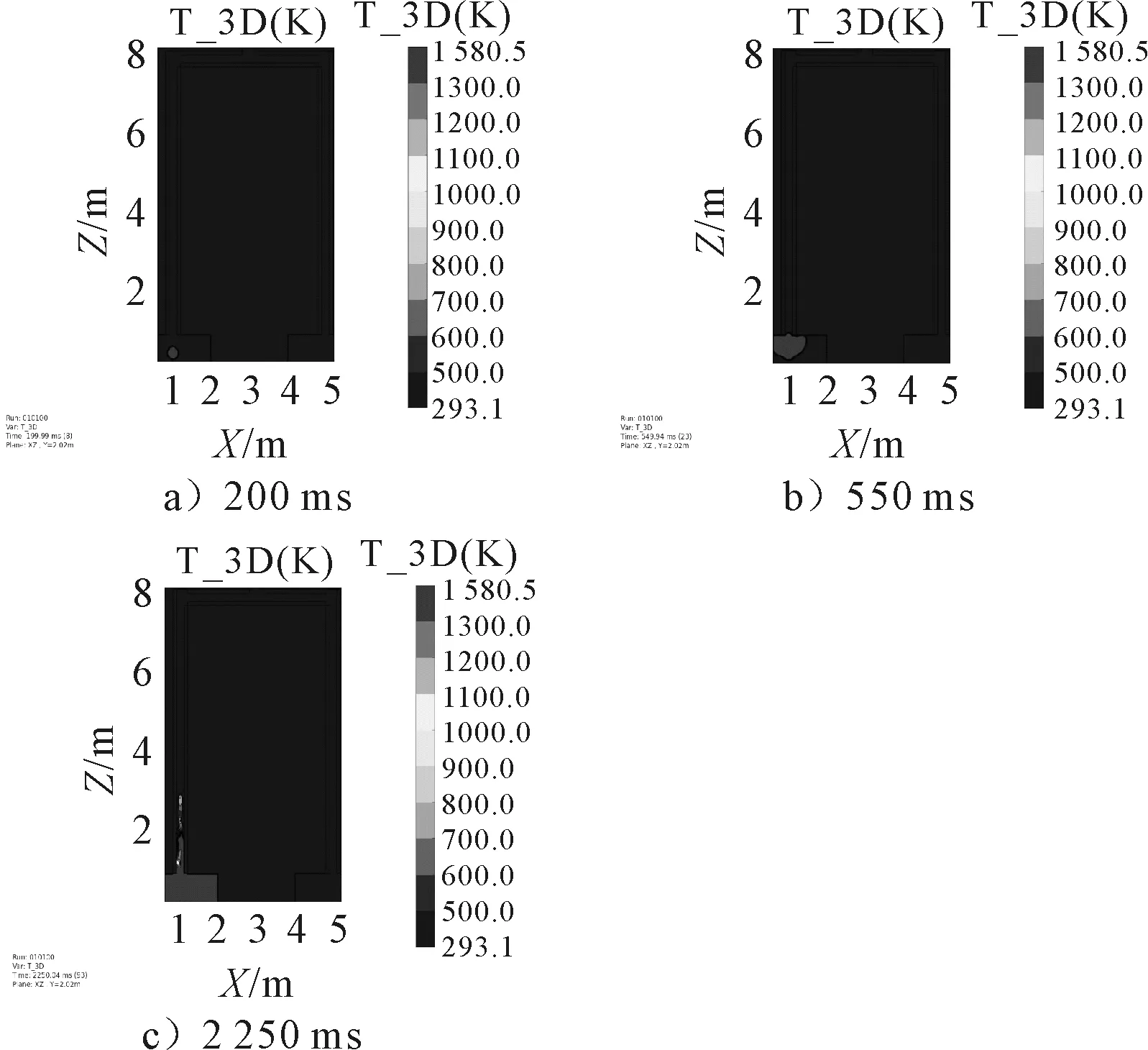

式中:膨胀比σ是未燃预混气体和燃烧产物的密度之比,对于球形火焰其结构参数ζ可以取2(相对于平面火焰而言)。随着火焰接触壁面和透气管入口,火焰不再呈现球形,并沿透气管向上传播,但由于管壁的降温作用,火焰传播约2 m后熄灭,模拟到2.4 s时自动结束。整个过程柴油舱发生点燃爆炸,但是火焰未能通过透气管引起相邻舱室起火爆炸。

图6 60 ℃环境温度下舱中部点火时柴油舱及其透气管(直径150 mm)内不同时刻火焰传播情况

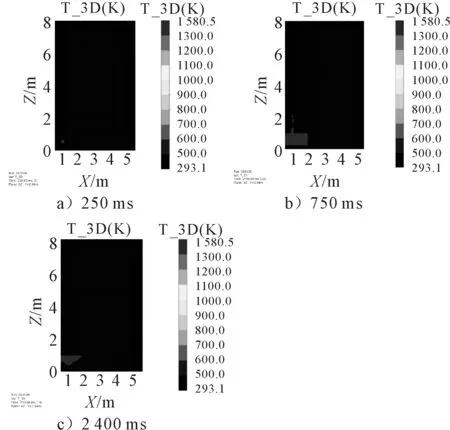

图7为60 ℃环境温度下舱中部点火时柴油舱及其透气管(直径150 mm)内测点温度随时间变化曲线。温度数据显示仅有舱内及透气管入口处温度明显上升,最高温度分别达到2 002 ℃和781 ℃,其余测点温度均未明显变化,表明柴油舱组未发生传爆现象。

图7 60 ℃环境温度下舱中部点火时柴油舱及其透气管(直径150 mm)内测点温度随时间变化曲线

3.3.2 80 ℃环境温度下模拟结果

针对150 mm直径透气管,对80 ℃环境温度下舱中部点火时柴油舱及其透气管内火焰传播过程进行了数值仿真,结果与60 ℃时工况类似。由图7可见,初始阶段火焰以球形向外自由膨胀,随着接触壁面和透气管入口,火焰开始沿透气管向上传播。80 ℃工况下火焰传播更快,且火焰沿透气管向上传播距离更长(约为3 m),但随后火焰仍熄灭,模拟在2.25 s左右自行结束。整个过程柴油舱被点燃爆炸,但是火焰未能通过透气管引起相邻舱室起火爆炸。

图8 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径150 mm)内不同时刻火焰传播情况

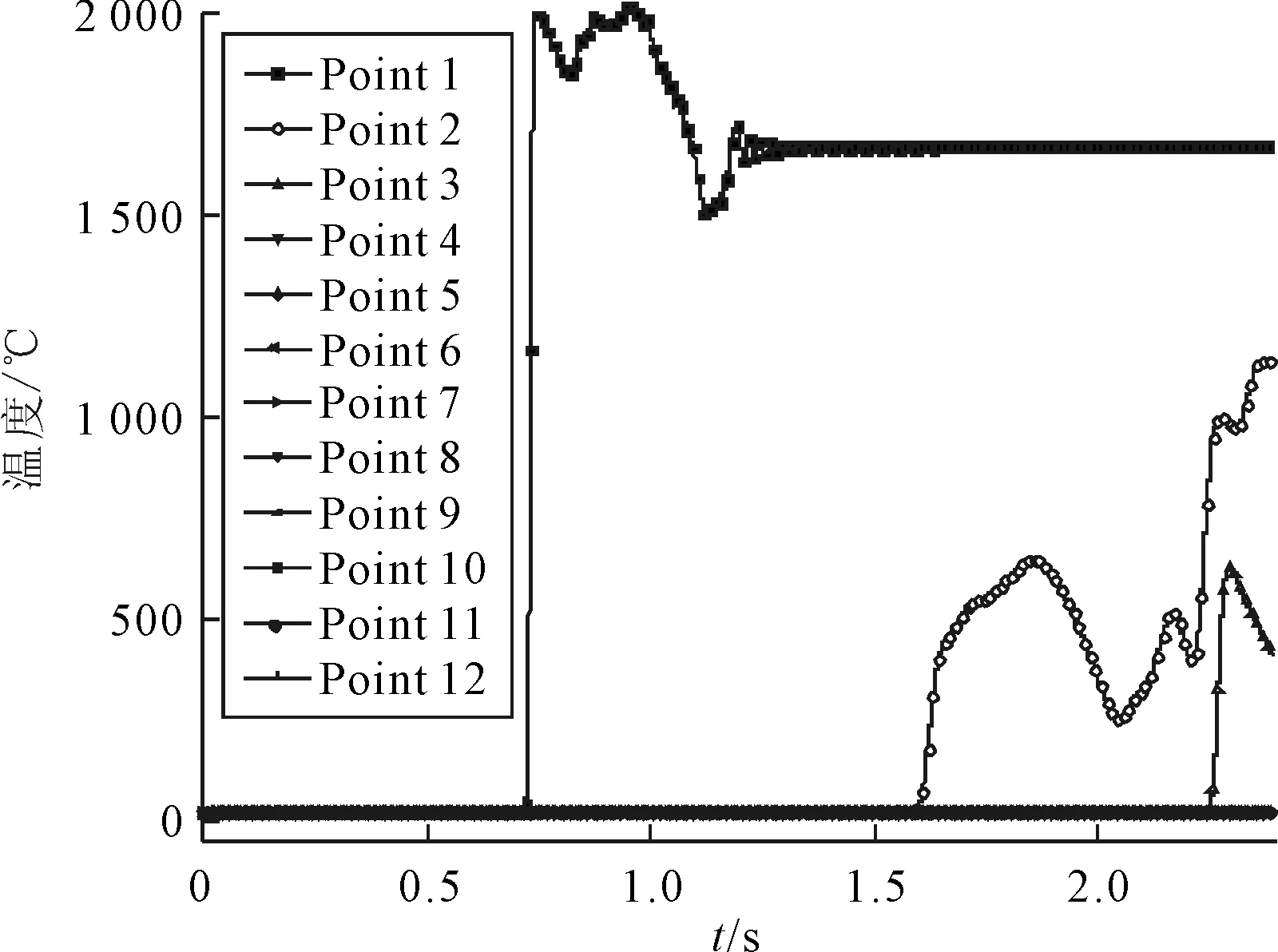

图9为80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径150 mm)内测点温度随时间变化曲线。温度数据显示仅有靠近点火处1~3测点温度明显上升,最高温度分别为2 017 ℃、1 134 ℃和626 ℃,同样表明柴油舱组间未发生传爆现象。

图9 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径150 mm)内测点温度随时间变化曲线

3.3.3 80 ℃环境温度下模拟结果

由于以上两种工况均未发生传爆现象,火焰在透气管传播阶段自行熄灭,推测透气管管径是限制传爆的主要因素。因此,选取最危险工况(舱内温度为80 ℃、舱中部点火)并将管径增大为500 mm开展模拟研究。

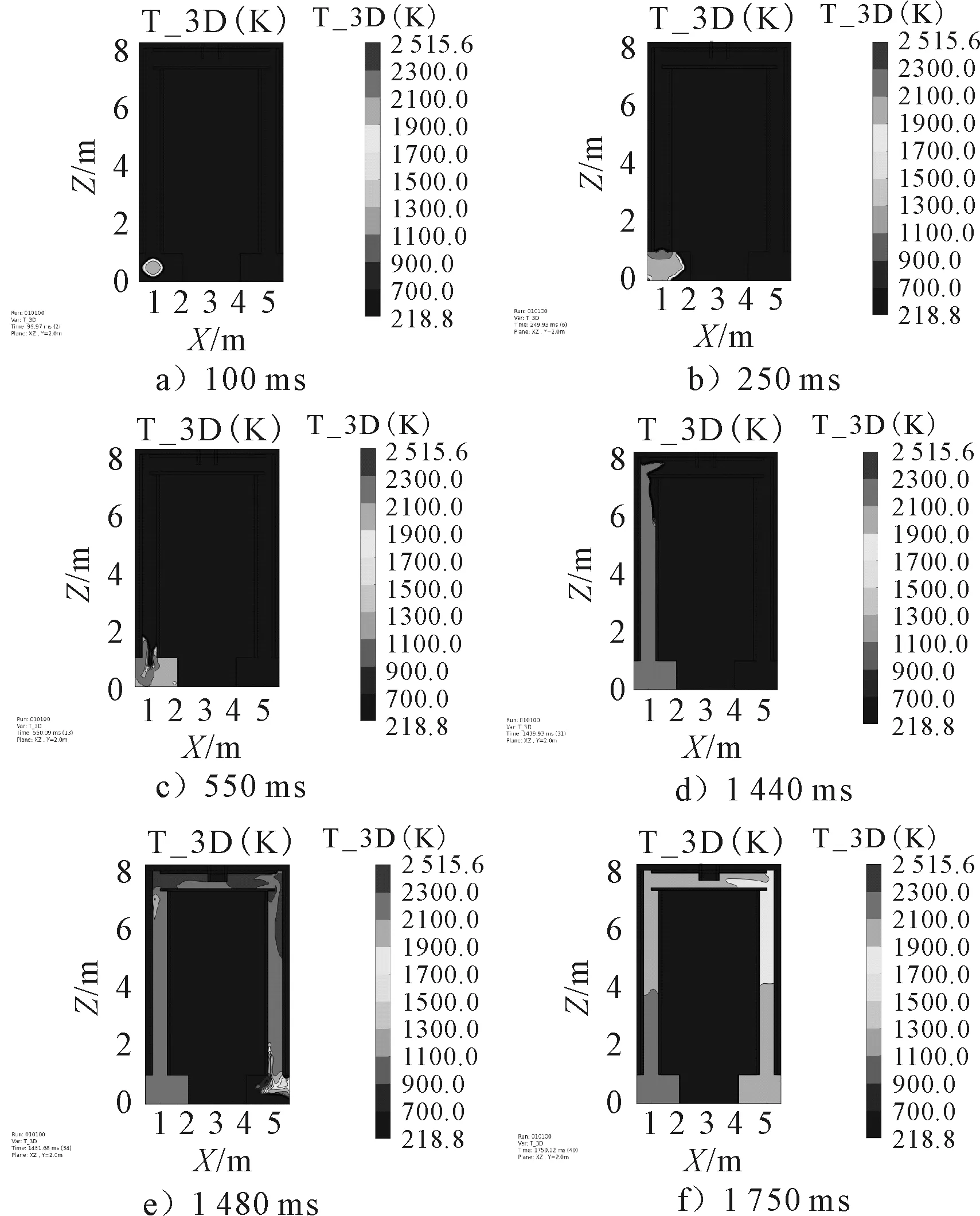

图10为80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内火焰传播过程,初始阶段火焰同样以球形向外自由膨胀。该过程中,火焰面相对光滑,可以看做层流传播。随着火焰继续膨胀,火焰表面呈现不规则性,说明火焰传播过程中逐渐湍流化,随着火焰在透气管内传播,火焰表面更加不稳定。当透气管内火焰传播至第一段水平和竖直管道拐角时(模拟时间约1.4 s),火焰突然加速,速度超过200 m/s,并瞬间点燃相邻油舱引发爆炸。分析认为,该过程受到热扩散不稳定性和朗道-达里厄不稳定性影响,同时因为火焰在传播过程中会产生声波。该声波以当地声速向前传播,当遇到舱壁面时,会形成反射,当反射声波作用于火焰面时,会引起亥姆霍兹不稳定性。

图10 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500mm)内不同时刻火焰传播过程

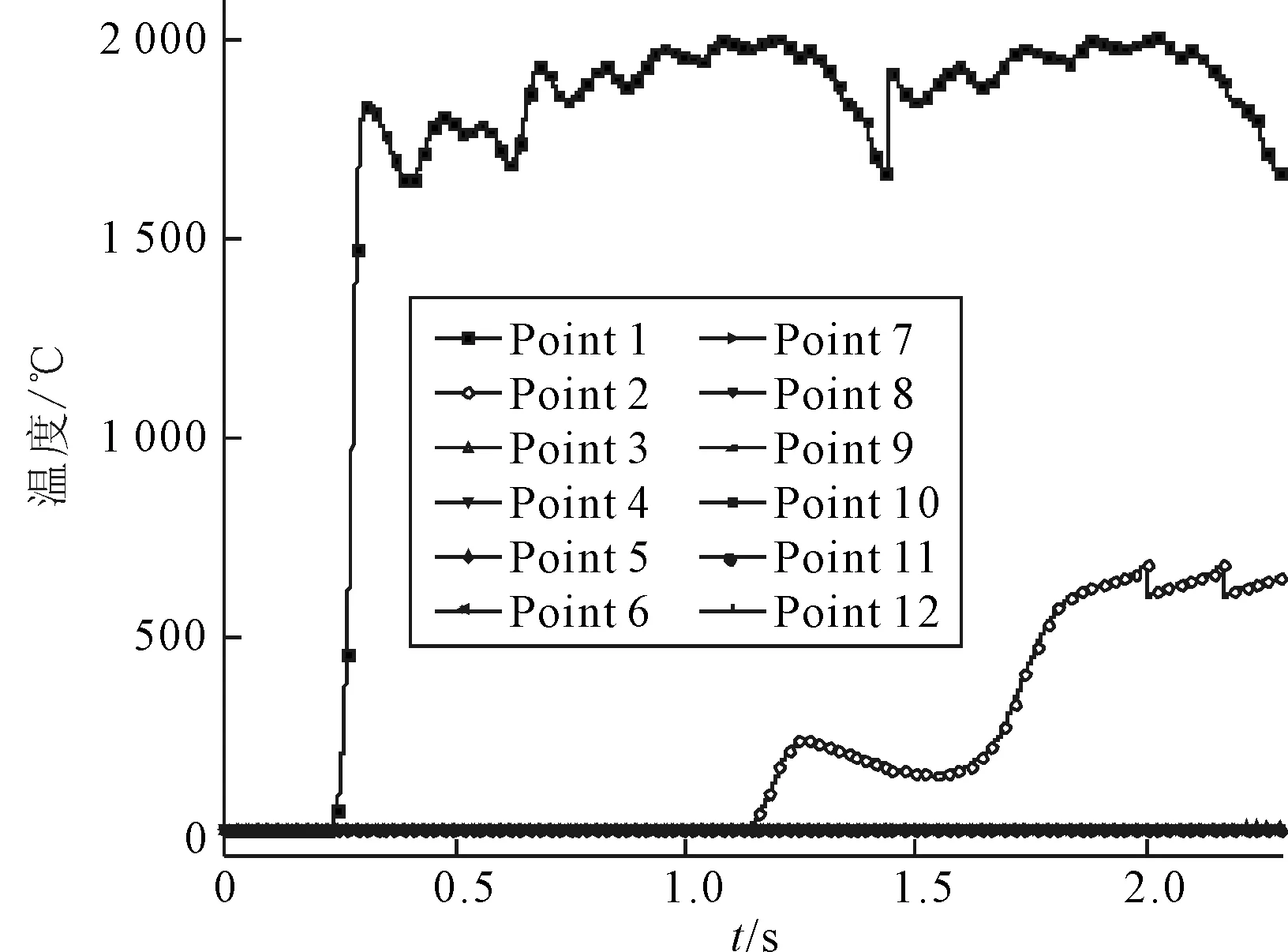

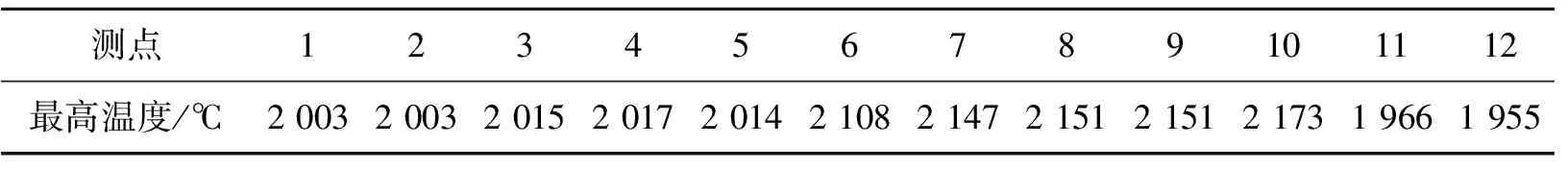

图11为80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点温度随时间变化曲线。可以看出各个测点温度均存在明显变化,各测点最高温度均在1 900~2 200 ℃见表3。

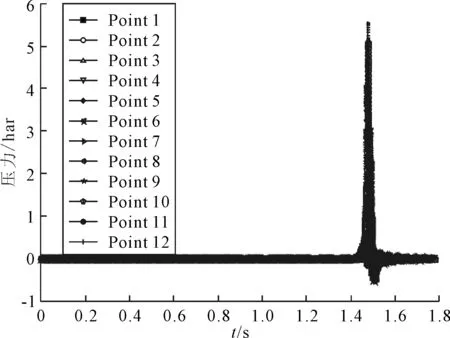

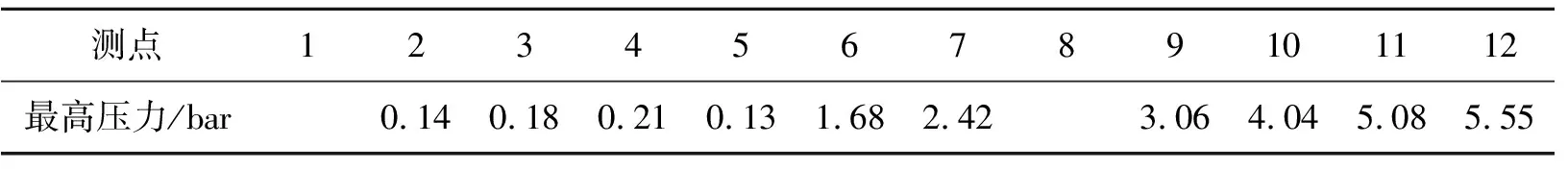

图12为80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点压力随时间变化曲线。各测点压力在1.4~1.5 s区间内存在明显峰值,且不同测点超压峰值存在明显差异,统计见表4。随着测点离点火源距离增大,压力增大,被点火舱超压最高,达到5.55 MPa。

图11 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点温度随时间变化曲线

图12 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500mm)内测点超压随时间变化曲线

表3 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点最高温度

表4 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点最高压力

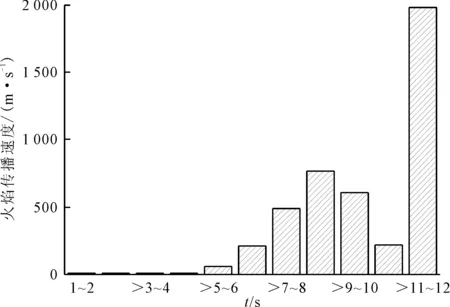

图13为80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点区间平均火焰传播速度。其中透气管末端到被点火舱内火焰传播速度最快,接近2 000 m/s。

图13 80 ℃环境温度下舱中部点火时柴油舱及其透气管(直径500 mm)内测点区间平均火焰传播速度

4 结论

利用Fluent和Flacs软件对柴油舱组及其集中透气管内柴油油气蒸发分布及燃烧爆炸进行模拟。在文中模型体系下,Fluent模拟结果显示,静态柴油蒸发产生油蒸气,在扩散力、浮力、史蒂芬流、热膨胀等驱动力作用下输运扩散至充满整个油舱和透气管,随着靠近透气管顶部通大气口蒸气体积分数略有衰减,但总体接近该温度下饱和蒸气体积分数值。不同温度工况下,温度越高,达到平衡时舱内和透气管内平均体积分数值越高,20、40、60和80 ℃时平均体积分数值分别为0.004%、0.171%、0.597%和1.753%。针对150 mm直径透气管,FLACS模拟结果显示,柴油舱温度为60 ℃且舱中部点火、柴油舱温度为80℃且舱中部点火两种工况下,点火柴油舱均发生燃烧爆炸,但在透气管内火焰自行熄灭,并未点燃相邻柴油舱。透气管直径改为500 mm时,当柴油舱温度为80 ℃且舱中部点火时,火焰可以通过透气管传播并引发相邻舱室燃烧爆炸,被点火舱温度达2 100 ℃,超压达55.5 MPa,最高传播速度接近2 000 m/s。

以上结论是在对模型进行一定简化的基础上通过数值模拟得到的,在考虑柴油组分时将其简化为正十二烷。实际上,长时间存放的柴油会发生老化裂解,产生短链烷、烯、炔烃类物质,增加油气的燃爆危险性。因此,下一步应开展相关实验研究真实情况下舰船柴油舱组及其集中透气管内柴油蒸气燃爆问题。