湿法氧化分解钼精矿工艺技术研究

2019-01-07厉学武唐丽霞曹维成刘东新杨秦莉罗建海

厉学武,唐丽霞,曹维成,王 磊,刘东新,杨秦莉,罗建海

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

0 引 言

高溶氧化钼是钼冶金产业链的一种重要的中间产品之一,是从钼精矿到钼酸铵的重要枢纽,高溶氧化钼品质影响下游产品加工工艺经济效益和下游产品品质[1~2]。钼冶炼企业一般采用焙烧方法将钼精矿转化为高溶氧化钼,规模小的企业用回转窑[3-6]、反射炉焙烧钼精矿生产高溶氧化钼,规模大的企业采用多膛炉焙烧钼精矿生产高溶氧化钼[7-11],但是近年来伴随着国家严格的环保政策逐步实施、节能降耗政策落地,要求淘汰能耗高、污染严重的反射炉焙烧钼精矿生产高溶氧化钼的作业方式,开发出回转窑节能焙烧钼精矿生产高溶氧化钼工艺流程-无碳钼精矿焙烧工艺技术,完善、推广多膛炉焙烧钼精矿生产高溶纯三氧化钼工艺技术。

除上述以焙烧方式将钼精矿转化为高溶氧化钼工艺技术外,湿法加压氧化分解的方式将钼精矿转化为高溶氧化钼是钼冶炼技术研究的热点之一。依据加压氧化分解加入的物质性质差别,可以将钼精矿加压氧化分解技术分为加压酸浸、加压碱浸两种类型。

公颜兵等[12]系统论述了常压氧化分解钼精矿与高压氧化分解钼精矿区别与联系,强调高压氧化分解钼精矿具有广阔的应用前景。谢铿等[13]论述了加压酸浸和加压碱浸钼精矿物化原理、工艺流程和生产实践概况,提出了高温高压酸浸钼精矿具有反应速度快、投资效益大、钼转化率高,但存在设备腐蚀严重、难以控制反应条件及氮氧化合物环境污染等问题,加压碱浸工艺具有金属回收率高、反应介质对设备腐蚀性小、反应温和、浸出液中杂质含量少等优势,同时存在碱消耗量大、产生的大量硫酸钠难以处理等不足。符剑刚等[14]分析了高压碱浸和高压酸浸工艺优缺点,提出了电氧化是最具有发展前途的钼精矿湿法提取工艺。廖利波在《辉钼矿分解工艺的最新进展》[15]中通过分析不同湿法氧化分解钼精矿基础上,提出寻找新的氧化剂,强化分解过程、简化工艺流程,减少和避免环境污染、提高钼精矿的分解率。

本文在查阅加压氧化钼精矿制备高溶氧化钼相关文献基础上,同时借鉴前人对湿法氧化分解钼精矿的研究成果,开展了加压氧化分解钼精矿制备高溶氧化钼技术研究,系统考察了加压氧化分解钼精矿技术参数对高溶氧化钼品质的影响。

1 实验部分

1.1 实验原辅料

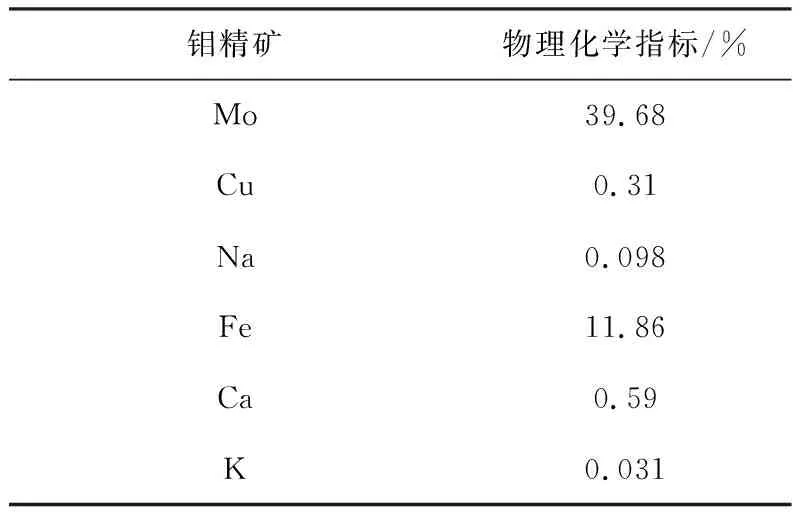

本文研究所用原料为金堆城钼业股份有限公司矿业分公司生产非标钼精矿(钼精矿物理化学指标见表1),瓶装氧气,去离子水。

1.2 设备、仪器

有效容积为2 000 mL的高压反应釜,烧杯1 000 mL,量筒1 000 mL,电子天平,计时器,真空泵,抽滤瓶,热风循环烘箱,高速粉碎机,80目标准筛。

表1 钼精矿技术指标

1.3 试验流程

首先用高速粉碎机将钼精矿粉碎,用80目标准筛将粉碎后的钼精矿进行筛分,取80目筛下;其次,称取一定量去离子水,80筛下钼精矿加入2 000 m L的高压反应釜内,盖好釜盖;第三,向反应釜内预充一定压力的氧气,并保持一定时间,检测反应釜是否泄漏,若无泄漏,将反应釜内氧气排出;第四,开启搅拌、加热物料,待温度升至试验温度后,缓慢充入氧气至试验氧气分压,保温、保压一定时间后降温泄压;第五,打开反应釜釜盖,取出物料,用真空泵、抽滤瓶进行固液分离,并用一定体积的热水洗涤滤饼,废水取样检测,将滤饼送入热风循环烘箱烘干脱水,烘干后的滤饼取样检测。

2 结果与讨论

2.1 温度对制备样品的影响

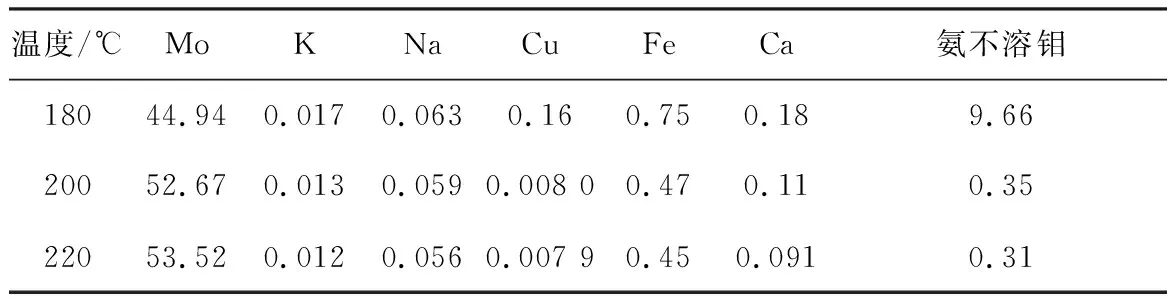

试验所用钼精矿100 g,氧气分压1.20 MPa,固液比1∶10,搅拌转速500 r/min,保温保压时间为300 min,考察不同反应温度对制备样品的影响。

表2 不同温度制备样品技术指标 %

不同温度制备样品技术指标见表2。由表2数据可知,反应温度越高,高溶氧化钼中氨不溶钼含量越低,在220 ℃时制备的高溶氧化钼氨不溶钼低至0.31%,低于多膛炉焙烧钼精矿制备的高溶氧化钼氨不溶钼(氨不溶钼在0.60%~2.50%之间),该种类型高溶氧化钼生产钼酸铵时金属转化率高,钼酸铵加工成本低,产品市场竞争力强。同时高溶氧化钼中其他杂质随着温度升高呈现降低的趋势,如K、Cu、Fe、Ca等。

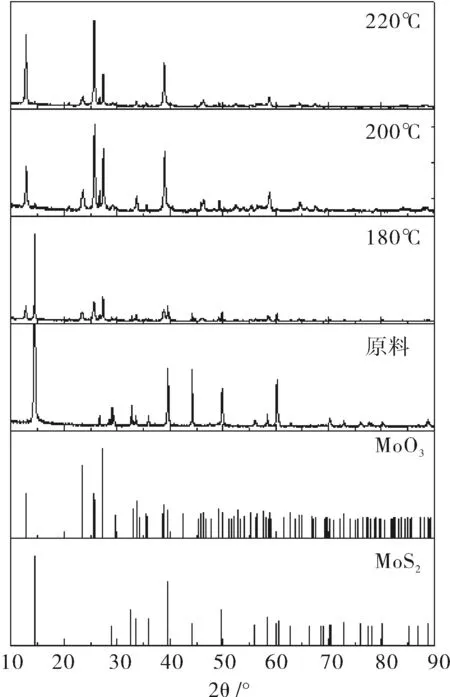

图1 原料、不同温度制备样品XRD谱图和二硫化钼、三氧化钼XRD标准图谱图

图1为原料、不同温度制备样品XRD谱图和二硫化钼、三氧化钼XRD标准图谱图。图1中原料、180 ℃曲线与二硫化钼XRD、三氧化钼标准谱图对比知,原料曲线显示了二硫化钼特征峰,证实原料是钼精矿,180 ℃样品曲线突出显示了二硫化钼特征峰,同时也显示了2θ角为7°、23°及27°附近三氧化钼XRD衍射特征峰,证明180 ℃样品为二硫化钼为主、三氧化钼为辅的混合物;200 ℃、220 ℃样品曲线与二硫化钼XRD、三氧化钼标准谱图对比可知,200 ℃、220 ℃曲线突出显示了三氧化钼XRD衍射特征峰,同时二硫化钼XRD衍射特征峰全部消失,证明200 ℃、220 ℃制备的样品为三氧化钼,即原料钼精矿中二硫化钼全部转化为三氧化钼。图1中180 ℃、200 ℃和220 ℃曲线综合显示,在特定的固液比、氧气分压、保温保压时间、搅拌速度等条件下, 180 ℃可以将钼精矿部分氧化生成氧化钼,但是不能将钼精矿完全、彻底转化为氧化钼,证明180 ℃以下钼精矿转化氧化钼动力不足,必须将温度提高至200 ℃以上,才可以将钼精矿完全转化为高溶氧化钼,最终确认氧气分压1.20 MPa,固液比1∶10,搅拌转速500 r/min,保温保压时间为300 min条件下,200 ℃是钼精矿完全转为高溶氧化钼的相对合适的温度。

反应条件与设备材质要求紧密联系,对于高温高压反应釜来讲,工作温度越高,对反应釜材质要求越高。鉴于上述氨不溶钼和设备要求综合考虑,确定200 ℃作为氧化分解钼精矿合适温度。

2.2 固液质量比对制备样品的影响

试验所用钼精矿100 g,氧气分压1.20 MPa,温度200 ℃,搅拌转速500 r/min,保温保压时间为300 min,考察固液质量比对制备样品影响。

表3 不同固液质量比制备样品技术指标 %

不同固液质量比制备样品技术指标见表3。表3数据显示,固液质量比越小,高溶氧化钼杂质含量和氨不溶钼含量越低,当固液质量比在1∶10~1∶15之间变化时,氨不溶钼分布在0.35%~0.26%之间,即氨不溶钼变化不大,固液质量比越小,设备单位效率越低,综合氨不溶钼和设备效率因素选择固液质量比为1∶10较合适。

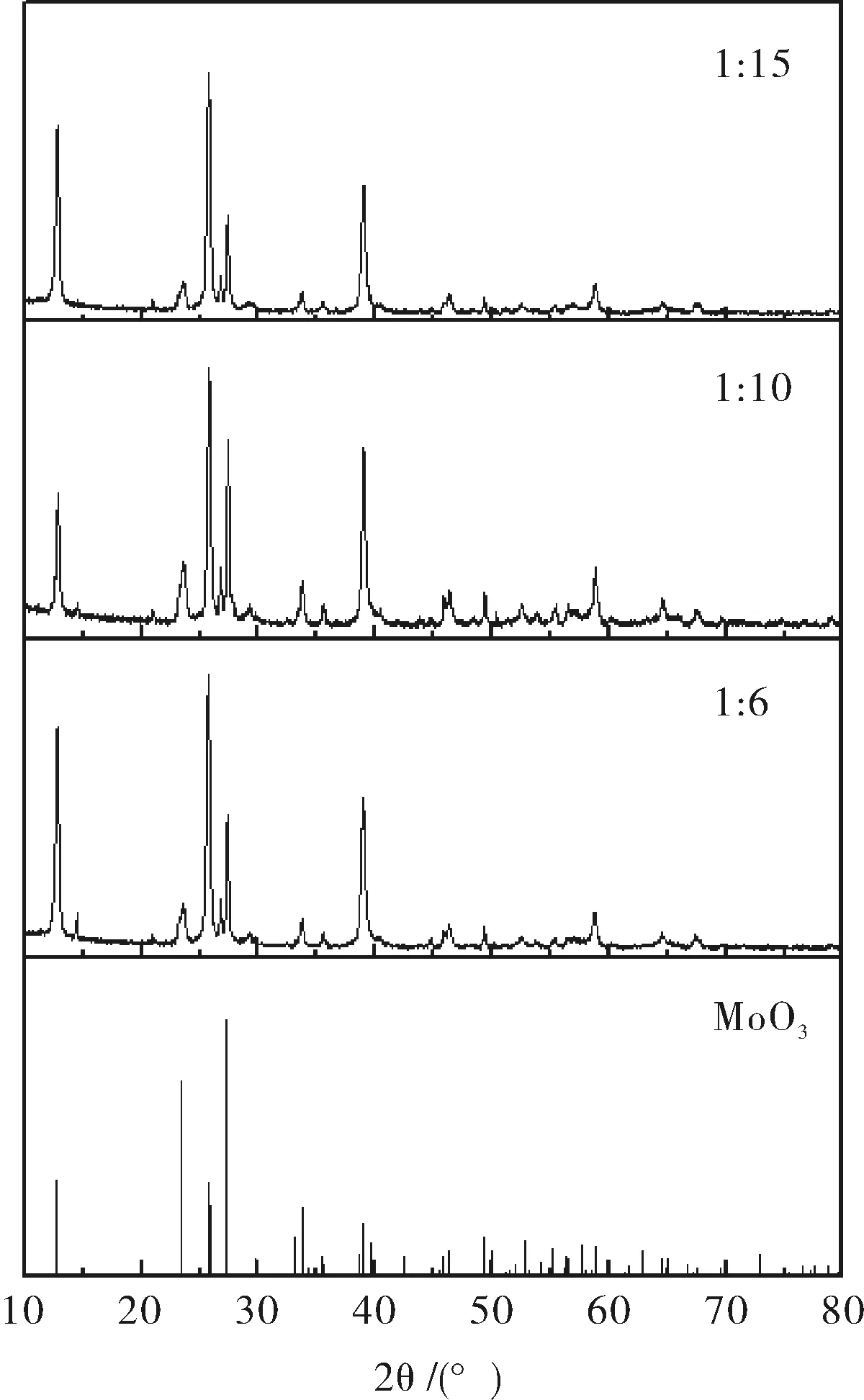

图2为纯氧化钼XRD标准图谱及不同固液比制备样品XRD谱图。图2曲线1∶6、1∶10、1∶15衍射峰相同,且与三氧化钼曲线衍射峰相同,证明1∶6、1∶10、1∶15样品中金属钼的赋存状态为三氧化钼。钼精矿100 g,氧气分压1.20 MPa,温度200 ℃,搅拌转速500 r/min,保温保压时间为300 min,固液比在1∶6~1∶15,可以将钼精矿转化为三氧化钼。

2.3 反应时间对制备样品的影响

试验所用钼精矿100 g,氧气分压1.20 MPa,温度200 ℃,搅拌转速500 r/min,固液比1∶10,考察不同反应时间对制备样品元素含量及钼赋存状态的影响。

图2 纯氧化钼XRD标准图谱及不同固液比制备样品XRD谱图

反应时间/minMoKNaCuFeCa氨不溶钼6042.330.0230.0770.126 03.480.2616.6818051.250.0160.0620.008 00.790.150.5630052.670.0130.0590.008 00.470.110.35

不同反应时间制备样品技术指标见表4。表4数据显示,反应时间分布在60~300 min之间,制备样品的钼含量分布在42.23%~52.67%之间,氨不溶钼分布在0.35%~1.68%之间,其他杂质含量随着反应时间延长均有不同程度的降低。

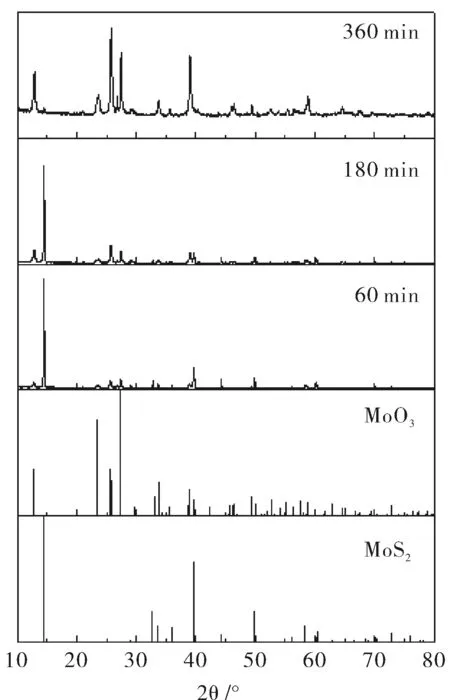

图3为不同反应时间制备样品XRD谱图及二硫化钼、三氧化钼XRD标准谱图。图3曲线60 min、180 min与二硫化钼、三氧化钼XRD标准衍射峰对比可知,60 min、180 min制备的样品中金属钼赋存状态为二硫化钼、三氧化钼共存;曲线360 min显示金钼的赋存状态为三氧化钼,同时联系图2中曲线200 ℃代表样品的反应时间为300 ℃,且样品金属钼为三氧化钼。综合图2中曲线200 ℃和曲线图3中60 min、180 min、360 min样品中金属钼的赋存状态得出:钼精矿100 g,氧气分压1.20 MPa,温度200 ℃,搅拌转速500 r/min,固液比1∶10的条件下,反应时间在300~360 min之间,钼精矿中二硫化钼可以完全转化为三氧化钼。

图3 不同反应时间制备样品XRD谱图

2.4 氧气分压对制备样品的影响

试验所采用钼精矿100 g,温度200 ℃,固液比1∶10,保温保压时间为300 min,搅拌转速500 r/min,考察氧气分压对制备样品元素含量及钼赋存状态的影响。

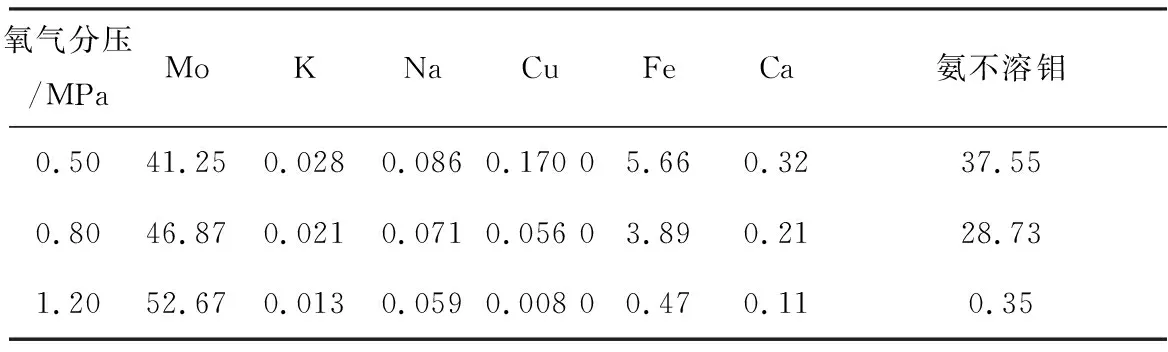

不同氧气分压制备样品技术指标见表5。表5数据显示,样品钼含量随氧气分压升高而上升,氧气分压在0.50~1.20 MPa之间变化,钼含量在41.25%~52.67%之间变化,同时氨不溶钼随氧气分压升高而降低,其他杂质含量随氧气分压升高均有不同程度的降低。

表5 不同氧气分压制备样品技术指标 %

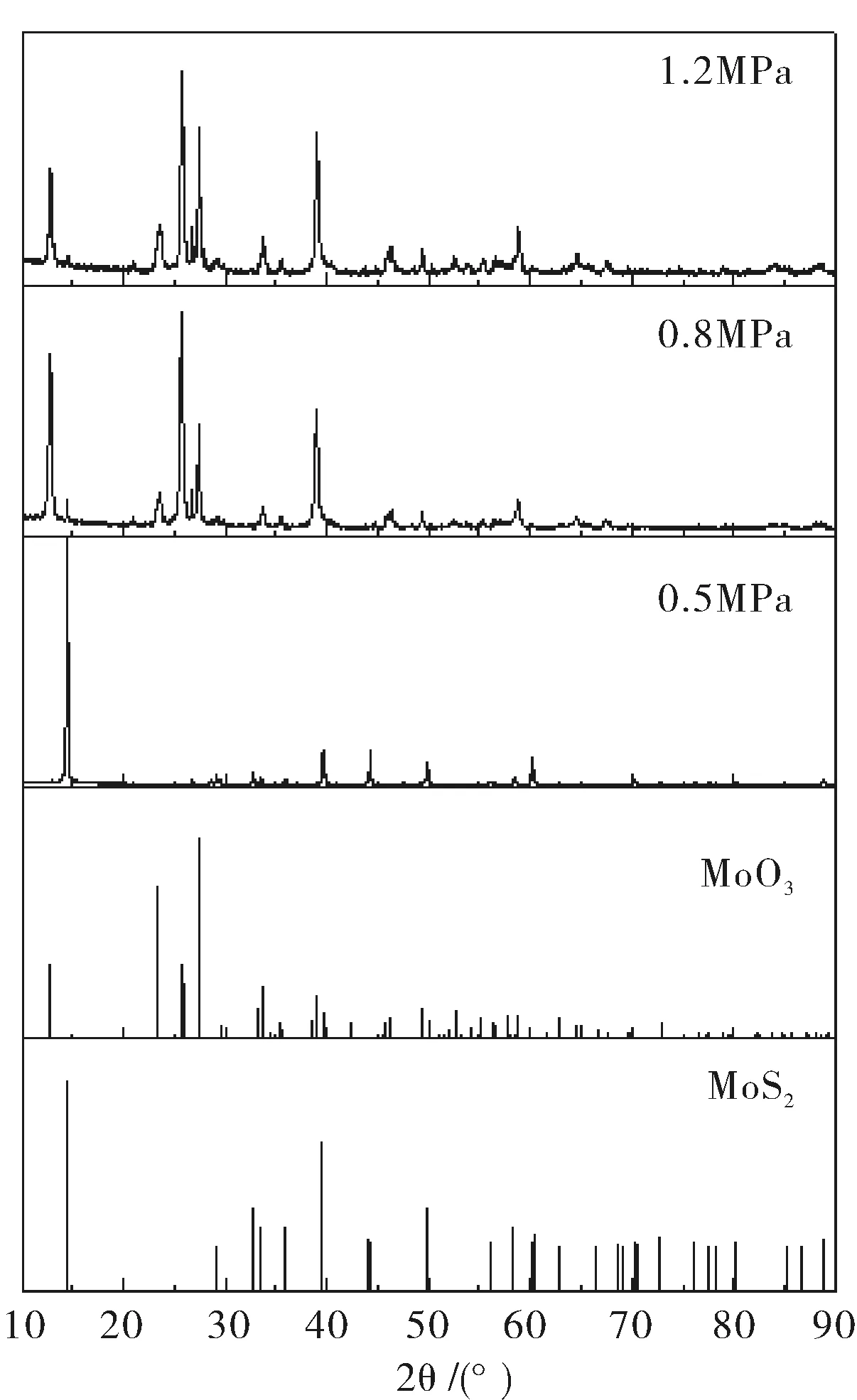

图4为不同氧气分压制备样品XRD谱图及二硫化钼、三氧化钼XRD标准谱图。图4中曲线0.5 MPa、0.8 MPa、1.2 MPa与二硫化钼、三氧化钼标准曲线对比知,0.5 MPa曲线与二硫化钼标准曲线完全相同,证明0.5 MPa样品金属钼赋存状态为二硫化钼;0.8 MPa曲线、1.2 MPa曲线与三氧化钼标准曲线基本完全相同,证明氧气分压为0.8 MPa、1.2 MPa条件下制备样品中金属钼赋存状态三氧化钼。

图4 不同氧气分压制备样品XRD谱图及二硫化钼、三氧化钼XRD标准谱图

综合曲线0.5 MPa、0.8 MPa、1.2 MPa样品中金属钼赋存状态知,在钼精矿100 g、温度200 ℃、固液比1∶10、保温保压时间为300 min、搅拌转速500 r/min的条件下,随着氧气分压升高二硫化钼向三氧化钼转化率升高,氧分压升至1.20 MPa时99.65%金属钼转化为三氧化钼。

2.5 搅拌速度对制备样品的影响

试验所用钼精矿100 g,温度200 ℃,氧气分压1.20 MPa,固液比1∶10,保温保压时间为300 min,考察不同搅拌速度对制备样品元素含量及钼赋存状态的影响。

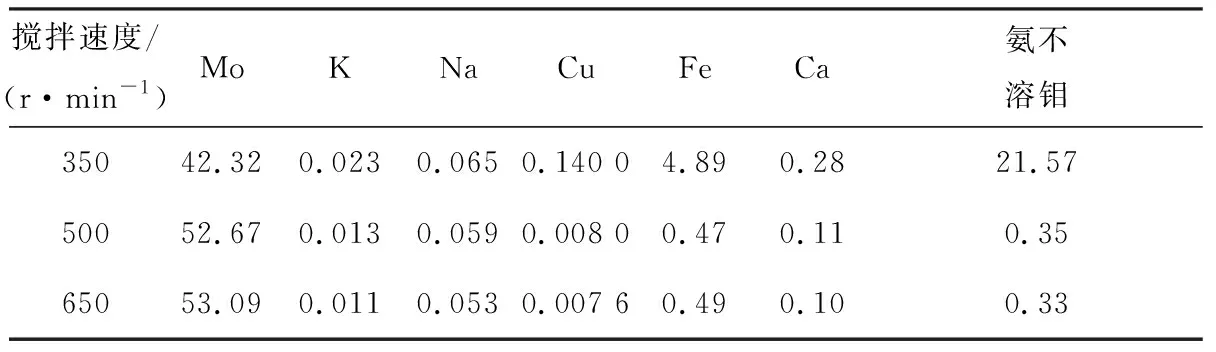

表6 不同氧气分压制备样品技术指标 %

不同搅拌转速制备样品技术指标见表6。表6数据显示,随着搅拌速度提高,制备样品钼含量提高。搅拌速度350 r/min制备的样品钼含量为42.32%,氨不溶钼为21.57%;搅拌速度500 r/min和650 r/min制备样品钼含量差别小,同时氨不溶钼差别很小,证明搅拌速度500 r/min、650 r/min速度差别对氧化分解二硫化钼制备氧化钼影响程度小。

图5为不同搅拌速度制备样品XRD谱图及二硫化钼、三氧化钼XRD标准谱图。从图5中的曲线350 r/min与二硫化钼、三氧化钼XRD标准谱图对比可知,350 r/min样品中金属钼主要赋存状态为二硫化钼,但是掺杂少量的三氧化钼,集中体现在7°附近有1条三氧化钼XRD特征峰;从曲线500 r/min、650 r/min与二硫化钼、三氧化钼XRD标准谱图对比可知,曲线500 r/min、650 r/min与三氧化钼XRD标准谱图相同,证明500 r/min、650 r/min 样品中金属钼赋存状态为三氧化钼。

综合表6样品氨不溶钼数据和图5样品XRD图谱知,为了将钼精矿完全转化为三氧化钼,必须保证足够的搅拌强度,本论文所用设备和试验条件下,搅拌强度维持在500 r/min是二硫化钼完全转化为三氧化钼的重要条件。

图5 不同搅拌速度制备样品XRD谱图及二硫化钼、三氧化钼XRD标准谱图

3 结 论

湿法氧化分解钼精矿方法制备的氧化钼的氨不溶钼低,提高了从氧化钼到钼酸铵过程的金属转化率,具体工艺技术参数:反应温度200~220 ℃,氧气分压0.80~1.20 MPa,固液比1∶6~1∶15,搅拌转速500~650 r/min,保温保压时间为300~360 min,在上述工艺技术参数下制备的氧化钼氨不溶钼低于0.50%。