48 V/50 Ah磷酸铁锂电池组热仿真

2019-01-04罗伟林周少云刘辉夏博妍吕超

罗伟林,周少云,刘辉,夏博妍,吕超

(1.上海空间电源研究所,上海 200245;2.哈尔滨工业大学,哈尔滨 150001)

锂离子电池作为新型的高能化学电源,具有比能量高、充放电效率高、放电电压平坦、湿贮存寿命长、环境友好等一系列特性,这使得锂离子电池在不同应用场合都得到了广泛的关注。然而,锂离子电池在实际应用过程中热安全问题却十分突出。原因在于锂离子电池在充放电时,电池内阻发热、电极极化发热及化学反应放热等会使电池温度迅速升高,电池温度的升高会进一步促使反应的加剧,从而形成产热与温升的正反馈。尤其是在密闭空间的电池组大电流长时间充放电时,内部温度上升更为明显。当温度超过一定限制时,电池可能会出现膨胀、泄露、乃至爆炸等危险[1-16]。因此,对锂离子电池进行热分析和热设计是十分重要的。

热仿真是研究锂离子电池热问题的重要手段,利用高精度的热模型可以低成本、高效率地获取电池的热特性,进行电池正向设计等工作。锂离子电池的生热主要由不可逆热和可逆热两部分组成。可逆热一般由锂离子电池充放电过程的熵变系数决定,而不可逆热主要由电极的极化热组成[17]。当前文献中,Ye[18]、Wang[19]、Xu[20]以及 Duan[21]等人均将锂离子电池不可逆热的求解分成由反应极化过电势产生的反应极化热和由欧姆极化过电势产生的欧姆极化热两部分组成,这种方法在未对电池进行充放电实验时便可以通过仿真的手段对其内部的温度分布有很好的预判,且该方法对电池生热机理的分析十分透彻,使得热仿真的结果对于电池管理系统的设计有很好的指导作用。而L.H.Saw[22]以及Dai[23]等人对于电池不可逆热的计算采用开路电势与端电压做差的方法,其中,正负极开路电势通过其嵌锂量计算得到,端电压为其实验测量值。这种方法相较于前一种方法避免了求解大量的偏微分方程,减少了仿真时间,且对不可逆热的计算准确性很高,提高了对电池温度分布仿真的精确度。

同时,锂离子电池热物性参数的准确辨识对电池热仿真的准确性也起到了关键的作用。目前,Zhang等人[24]针对一款层叠式锂离子软包电池提出了一套实验与数值解优化结合的方法,实现了对比热容和各向异性热参数的同时、原位估算。这种方法虽然提高了电池热物性参数获取的准确度,但却增加了仿真的计算次数和时间,效率降低。Mehrdad Mastali等人[25]将电池采用均一化处理,即将电池体看作均一物质,对其比热容、密度以及导热系数进行均一化处理。其中,对比热容采用体积的平均,各方向导热系数分别采用串联平均和并联平均的方法。这种方法虽然降低了电池热参数辨识的难度和运算量,但对电池内部各材料热物性参数分别进行获取却增加了电池热参数辨识的累加误差。

此外,当前文献中鲜有对成组的大规模商品锂离子电池进行热仿真并进行实验验证,且仿真手段基本采用ANSYS软件[26-28]。基于此,文中针对一款型号为4850-C25A的商品锂离子电池模块进行电化学-热耦合仿真与实验验证。考虑锂离子电池成组仿真的效率,对于电池组生热模型中不可逆热的计算,采用开路电势与测量得到的电池端电压做差的方法。同时通过对传热模型方程以及边界条件的简化,辨识出方形软包锂离子电池的热物性参数,以此建立起锂离子电池组热仿真模型。于是,基于COMSOL Multiphysics仿真软件便可对锂离子电池进行热耦合仿真,并得到其在不同充电倍率下的温度场分布。该商品锂离子电池的管理系统(BMS)共设置4个温度测试点,连接上位机软件即可以显示电池组的状态,其中包括电池组端电压,测试点温度以及荷电状态等,便可将实际测量的温度分布结果与仿真结果相对比,以此达到实验验证的目的。

1 热仿真模型

1.1 生热模型

方形锂离子电池的内部结构如图1所示,其内部为层叠状结构,每层均由正负电极、集流体和隔膜组成,均发生相同的电化学反应。根据Bernardi均匀产热理论,由于锂电池的层状结构,可以认为电池内部各处产热均匀,整个电池可以认为是一个各向异性的整体,忽略电池内浓溶液的流动以及电池内部微弱的热辐射过程,可以认为锂电池的传热过程是一个发生在均一各向异性材料中的固体热传导过程[29-30]。

锂离子电池在充放电过程中的生热量主要由欧姆热Qj、极化热Qp、反应热Qr、副反应热Qs组成,其中欧姆热和极化热可由锂电池的过电势求出,反应热由吉布斯自由能相关公式给出,副反应热相对较小且不稳定,通常忽略不计[31-32]。锂离子电池在充放电过程中生热速率q的表达式为:

式中:I为锂离子电池充放电电流,A;V为锂电池体积,m3;EOCV为锂电池的开路电势,V,可根据电池正负极的嵌锂率计算得到;U为锂电池端电压,V;T为电池的热力学温度,K;dEOCV/dT为电压温度系数。

1.2 传热散热模型

锂离子电池传热过程的方程可以由傅里叶定律得到[33-34]:

式中:ρ为锂离子电池的平均密度,kg/m3;Cp为锂电池的定压比热容,J/(kg·K);k为锂电池的导热系数,W/(m·K);q为锂电池的单位体积生热速率,W·m3/kg,可由式(1)得到。

此外,由于锂离子电池在充放电过程时暴露在空气中,锂离子电池的表面空气会受电池温度的影响而升高,温度差的变化导致周围空气的流动,而空气的流动带走部分热量也会影响电池和周围空气的温度。为了描述空气流场对电池散热过程的影响,可考虑采用牛顿冷却定律[35-37]:

式中:A为电池的有效散热面积,m2,一般以实际电池与空气接触的面积为准;Ta是环境温度,K,由于电池充放电时间不是很长,通常可以认为实际工作环境中的环境温度是一个恒定不变的量;h是电池的换热系数,W/(m2·K)。

换热系数体现了特定电池在特定环境中的散热能力,与电池表面材料、电池表面结构、空气流动速度等多种因素有关。对于特定的电池,在外界环境没有特别变化,尤其是没有明显改变冷却方式的情况下,可以认为是一个恒定不变的量。A和Ta都可以直接测量,换热系数h与当前所处的环境有关,可以采用特定实验测量。

1.3 热耦合模型

锂离子电池的传热散热模型中的生热率 q由不可逆热和可逆热两部分组成,而不可逆热主要是由锂离子电池单体在充放电过程中的过电势产生,所以相当于锂离子电池的机理模型为传热散热模型提供了热源,在电池内部反映为温度场的分布。温度场的分布又对锂离子电池的机理模型中涉及的开路电势EOCV产生影响[38-39]。

由于锂离子电池的电化学模型未对开路电势EOCV进行参数修正,现将相关参数耦合后修正。修正后的开路电势EOCV为:

式中:Tref为环境参考温度;T为固体传热散热模型求解出来的温度;EOCV,ref为开路电势的参考值。熵变系数 ∂EOCV/∂T 在参考温度为 25 ℃的条件下随SOC(State of Charge)的变化曲线如图2所示。

综上,通过锂离子电池电化学模型的相关参数求解出电池的开路电势,进而建立起锂离子电池的生热模型以及传热散热模型,并将电化学模型和热模型中电池的开路电势和平均温度耦合起来对开路电势进行修正,即可完成锂离子电池热仿真模型的建立。

2 热物性参数辨识

方形软包锂离子电池的传热模型中涉及的热物性参数包括定压比热容CP、横向导热系数kin和纵向导热系数 kthr。为了实现将方形软包锂离子电池的充放电过程与其热参数的获取过程相互解耦,以及实现各热物性参数实验测定之间的相互解耦,采用了不同形状大小的加热片对锂离子电池加热的方法来获取电池的热物性参数。

2.1 定压比热容参数的辨识

关于定压比热容CP以及纵向导热系数kthr参数的辨识,采用了与锂离子电池侧面尺寸相一致的方形加热片对电池在绝热环境下进行加热的方法。方形加热片尺寸为152.5 mm×72.5 mm,功率为21.05 W。加热方案如图3所示。本实验采用玻璃纤维棉作为保温材料,其导热系数小于0.1 J/(m·K),按照工程要求,可以认为是绝热环境。实验加热时间为5 min。

通过处理实验数据,除去前期温度建立较缓慢的点,可以得到温度 T随时间 t的变化近似为线性关系,即可以求得dT/dt。根据比热容的定义,可以得到式(5):

式中:CP为定压比热容,J/(kg·K);Q 为吸收或放出的热量,J;m为物体的质量,kg;ΔT为温度的变化量,K。将式(5)作相应变形,则整理可得:

式中:P为方形加热片的加热功率,W。这样,即可求得方形软包锂离子电池的第一个热物性参数定压比热容 CP的大小,为 1071.82 J/(kg·K)。

2.2 纵向导热系数参数的辨识

方形软包锂离子电池传热模型的描述方程为:

式中:kin为其横向导热系数;kthr为其纵向导热系数,W/(m·K)。

由于采用与电池侧面尺寸相一致的方形加热片对电池进行加热,忽略边缘效应时可以将传热过程简化成沿电池厚度方向的一维导热过程,相当于屏蔽了横向的导热系数。于是,可以将式(7)简化为:

进一步,可将式(8)化简为二阶常微分方程,整理后为:

式中:C2和C3是需要待定的常数。对A进行了如下定义:

考虑从0到t时刻全部热量用于电池加热,则可以得到方程(10):

式中:h为方形软包锂离子电池侧面的厚度,m;T0为电池的初始平均温度,K;t为加热时间,s。同时,给出其边界条件如下所述:

1) 考虑在边界x=h处为绝热环境,则可以得出:

2)考虑边界温度已知,则可以得出:

式中:Tsurf为电池表面的温度,K。

联立式(11)、(12),即可得到在不同温度点辨识出来的纵向导热系数 kthr,舍去前期温升较缓慢的点,将不同点得出的纵向导热系数取平均,得到纵向导热系数kthr的平均值。这在很大程度上避免了单一求取所带来的误差,提高了参数获取的可靠性和准确性。如此,即可求得方形软包锂离子电池的第二个热物性参数纵向导热系数 kthr的大小,为 0.66 W/(m·K)。

基于MATLAB的有限元分析模块,将辨识出的热物性参数代入所建模型,得出与实验测量相对应的仿真温度。方形加热片对电池加热,中心点处温度仿真与实际测量结果对比如图4所示。可以看出,仿真温度比实际测量温度略小一些,在误差允许的范围内,可以说明对方形软包锂离子电池热物性参数中定压比热容和纵向导热系数的测量方法具有可行性和准确性。

2.3 横向导热系数参数的辨识

关于横向导热系数 kin参数的辨识,文中是利用圆形加热片对电池在绝热环境下进行加热。圆形加热片直径为18 mm,功率为2.81 W。加热方案如图5所示,热电偶A2、B2放置的位置不能距离边缘较近,否则在绝热环境下边缘效应会影响结果的准确性。实验时热电偶A2、B2的位置距热电偶A1、B1的位置为3.2 cm。圆形加热片采用与方形加热片相同的绝热材料包裹,以实现较为理想的绝热环境。实验加热时间为15 min。

传热模型的方程如式(7)所示,考虑边界条件(11)以消除厚度方向的影响,将式(7)化简为:

可进一步将式(13)化简为:

考虑任意时刻表面温度呈抛物线分布,而且抛物线对称轴在发热中心,则可以将式(14)整理后化简为:

式中:C是需要待定的常数。对B进行了如下定义:

通过电池一侧两个位置不同的热电偶的温度测量,则可以求得式(15)的系数B,进而可以求出横向导热系数 kin的大小。如此,即可辨识得到方形软包锂离子电池的第三个热物性参数横向导热系数 kin的大小,为 37.67 W/(m·K)。

圆形加热片对电池热物性参数辨识的仿真验证与方形加热片的相类似,利用已辨识好的参数,对上述二维热传导问题进行仿真,选取测量点处的仿真温度与实测温度进行对比。圆形加热片对电池加热,中心点和距中心点 3.2 cm处仿真温度与实际测量结果对比如图6所示。可以看出,仿真温度与实际测量温度较为接近,在误差允许的范围内。说明对方形软包锂离子电池热物性参数中横向导热系数的测量方法具有可行性和准确性。

3 空气流场参数辨识

由前文可知,对于锂离子电池周围空气流场的描述采用的是牛顿冷却定律。由式(3)可知,为获得锂电池的温度T,需要得到环境温度Ta、有效散热面积A以及实验环境中电池的换热系数h这三个参数,前两者均可直接测量,因此只考虑h的实验测量。

对式(3)进行整理化简,得到式(16):

进一步,将其变形整理得到式(17),即为一个关于时间t的一次函数。由此可见,换热系数只与其斜率有关。

因此,可以通过对锂电池在自然散热条件下测得的温度T做相应变形并取对数进行线性拟合,即可得到电池的换热系数h,从而完成对空气流场相关参数的辨识。如图7所示,采用线性拟合可以直接得到电池的换热系数为 5.1 W/(m2·K)。

4 热行为仿真分析与实验验证

4.1 单体热行为

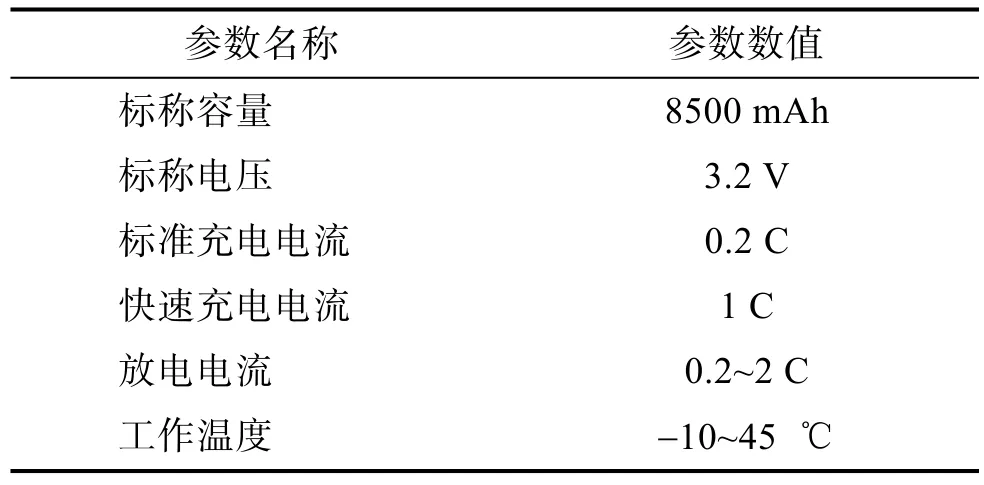

文中采用的锂离子电池单体为天丰公司生产的方形软包锂离子电池(型号为9772150L),所用电池相关参数见表1。

表1 软包电池参数

基于已建立好的锂离子电池电化学-热耦合仿真模型,以及辨识得到的电池热物性参数和空气流场参数,运用COMSOL Multiphysics软件对该方型软包锂离子电池进行建模仿真。

建立锂离子电池热行为数值仿真模型,对于单体锂离子电池的网格划分,考虑采用正四面体网格划分。这种划分方式可以保证在相同单元数的情况下有最小的网格节点,极大地降低了仿真的计算压力,划分结果如图8所示。该网格划分包含了10 195个三维域单元,2 440个二维边界单元和180个一维边单元。锂离子电池单体温度分布在0.2、0.5、1 C三个充电倍率下的仿真结果如图9所示。

选取对应测试点的仿真温度与实测温度进行对比分析,以验证仿真模型建立的准确性。实验中采用充放电测试仪以及热电偶对对应测试点的温度进行测量,以每秒一次的采样频率记录下电池的表面温度。仿真分析与实验测量在0.2、0.5、1 C三个充电倍率下的温度分布如图10所示。可以看出,仿真建模的温度分布在误差范围内与实验测量得到的温度分布相吻合。经分析,仿真结果在0.2 C倍率下最大误差小于0.05 ℃;在0.5 C倍率下最大误差为0.22 ℃,平均误差为0.09 ℃;在1 C倍率下最大误差为0.21 ℃,平均误差为0.1 ℃。由此可以说明采用的锂离子电池电化学-热耦合模型的准确性,也为锂离子电池模块的热仿真分析打下了基础。

4.2 锂离子电池组热行为

对于成组电池热行为的仿真,采用由上述方形软包锂离子电池单体(9772150L)6并 15串后组成的型号为4850的电池组成品电源。该商品电池标称电压为48 V,标称容量为50 Ah,为用于提供通讯系统的不间断电源。该电源内部电池结构如图11所示。

从图11中可以看出,该锂电池模块共设置4个温度测试点,分别测量两个极耳连接处,边缘处和电池模块中心处的温度(与图中的 A,B,C,D相对应)。所用锂离子电池相关参数见表2。

表2 锂离子电池组参数

与方形软包锂离子电池单体类似,该锂离子电池模块也是基于 COMSOL Multiphysics软件对其热行为进行仿真建模。对于锂离子电池组的网格划分,同样考虑采用正四面体网格划分,在求解域表面采用三角形单元进行划分,在边上采取间隔单元进行划分。同时,在每个电池与空气的交界面上,也采用三角形单元划分。划分结果如图12所示,该划分结果包含了228 216个三维域单元,16 632个二维边界单元和734个一维边单元。锂离子电池组温度分布在 0.2 C充电倍率下的仿真结果如图13所示。

从图13中可以看出,该仿真结果能明显反映出不同位置处电池组的温度分布情况,且由于电池本身的导热能力不高,所以电池核心温度要比周围高一些。同时,由于电池和空气的导热系数差异较大,因此各个单体电池之间温度有明显的差异。A、B两点为两个极耳连接片的位置,可以看出,极耳连接片对温度分布的影响有限,其横纵切面图如图14所示。从切片图中也能看到,其内部温度与外部温度有明显差异,说明采用多物理场仿真对电池组内部发热有很好的观测和预防作用。

最后,采用可编程直流电源对锂离子电池模块进行充电,并利用电池模块的电池管理系统(BMS)记录电池不同位置的温度变化。通过COMSOL平台仿真,选取对应 A、B、C、D点的坐标,提取相关温度数据与实测数据进行比较,得到在 0.2、0.5、1 C三个充电倍率下的温度分布对比,如图15所示。

从图15可以看出,仿真结果与实验结果吻合程度较好,实测温度与仿真温度有一定误差。分析认为,电池本身参数辨识误差、电池结构的简化、电池周围环氧板的影响等都是导致仿真误差的原因。仿真与实测最大误差不超过0.5 ℃,可以认为在误差允许范围内,仿真结果较为理想。

5 结论

锂离子电池模块热耦合的仿真研究对于锂离子电池组热管理系统的设计,提高充放电效率,增强安全性能等方面具有重要意义。文中基于多物理场分析,完成了对锂离子电池电化学行为和热行为的建模及参数辨识,利用有限元分析软件完成了单体电池和电池组的热仿真和实验验证。通过该研究工作,主要可以得出以下几个结论。

1)基于不同形状大小的加热片在绝热环境下对方形软包锂离子电池进行加热,避免采用充放电对电池加热的方法,避开了电化学参数辨识误差在热参数上的叠加,同时实现了各热物性参数辨识的相互解耦,使得锂离子电池热物性参数的获取变得更为简单和有效。通过对方形软包电池热物性参数的辨识,验证了在一定误差允许范围内,该方法具有较强的可靠性和准确度。

2)基于多物理场仿真平台COMSOL,采用有限元分析法完成了对锂离子电池单体和电池组的热仿真,并利用充放电测试仪和BMS系统进行了实验验证。结果表明,锂离子电池单体和电池组在不同充电倍率的工况下均能够保证最大误差在0.5 ℃以内,说明文中采用的锂离子电池电化学-热耦合模型的可行性,反映出热仿真结果的精确程度,可以为电池的热设计提供参考和指导。

在今后的课题研究中,为提高模型的可行性和精确性,需要对模型建立做进一步的改进。同时,为便于验证电池内部温度场的仿真结果,可以考虑使用红外成像仪直接得到电池内部的实际温度分布状况。