基于力传感器的压力电测系统准静态校准方法研究

2019-01-03顾廷炜孔德仁

商 飞 顾廷炜 孔德仁

(南京理工大学机械工程学院,江苏南京210094)

1 引 言

火药燃气压力是内弹道参数计算中的重要特征量,也是衡量武器系统弹道性能好坏的主要指标,准确测量膛内火药燃气压力随时间的变化曲线尤其是压力峰值是对于武器系统的理论设计和性能分析是具有重要的意义[1]。火药燃气压力是一个典型的动态压力,峰值高达数百兆帕,持续时间通常在毫秒量级,其瞬变、高温和高压的特性使得实际的测试环境十分恶劣。直到20世纪60年代中期,由诺贝尔在1860年发明的铜柱测压器一直是膛内火药燃气压力测量的主要技术手段,该方法是根据测压试件的最大塑性变形量对压力进行定量评定,因此,只能测定火药燃气的压力峰值大小,而无法确切反映膛内压力随时间的变化情况[2,3]。相比较而言,电测法具有更好的测量精度和实时性,因而普遍应用于火药燃气压力的测量。火药燃气压力电测法主要采用压阻式和压电式两类传感器进行测试,压阻式压力传感器具有精度高、体积小、微功耗和高性价比等优势,但由于半导体材料的固有特性,压阻式传感器普遍存在着一致性差、温度漂移和非线性等问题[4]。因此,高温环境中的火药燃气压力测量常采用温度性能、频响特性和线性度更好的压电式压力传感器。压电式压力传感器的动态特性较好,但是其低频特性较差,当用静态标定的方法对其进行校准时,会产生静电泄露和响应漂移等问题,导致获得的灵敏度参数的准确度不高;此外,在静态校准时,每个标定点的压力加载时间较长,严重影响了传感器的使用寿命[5-7]。

为了解决这一问题,可采用落锤装置对压电式压力传感器进行准静态校准,所谓准静态校准,就是利用类似于被测火药燃气压力波形,即已知峰值和脉宽的半正弦压力脉冲对火药燃气测量用压电式压力传感系统的灵敏度进行校准。该标定方法介于静态和动态之间,因此称之为准静态校准[8]。由于落锤装置产生的压力信号与火药燃气压力波形类似,因此,用这种校准方法给出的压力传感系统的灵敏度较静标而言更加科学准确,可有效地减小测量系统的动态误差。

落锤装置的校准压力是在造压油缸内产生的,该压力是一个类似半正弦的压力脉冲,其峰值和脉宽的大小与落锤装置的工作参数(重锤落高、重锤质量、活塞杆面积、传压介质、油缸初始容积等)有关[9]。如何精确地获取半正弦压力脉冲的峰值是有效利用落锤装置对压力传感器进行准静态校准的关键,目前常用的方法是比对式校准方法[10],即在油缸的四周同时安装多个高精度标准压力传感器以及1~2个被校压力传感器,将标准传感系统测得的压力峰值的平均值作为标准压力值,并和被校压力传感系统的输出电压进行比对以获取被校传感器系统灵敏度。该方法中标准压力值的测量精度由标准传感系统的整体性能所决定,目前来看可实现相对不确定度≤0.5%[11],然而适用的高性能标准压力传感器价格高昂,导致试验成本较高;此外,该方法可同时校准的传感器数量有限,导致试验效率不高。

针对现有比对式校准方法的不足,本文提出了基于落锤装置的力监测压力校准方法,该方法直接在落锤装置中的重锤结构上安装力传感器对撞击力进行测量,并且根据力和压力的数学关系模型求出油缸内的压力峰值,进而可不借助于标准压力传感器实现多个被校压力传感系统的准静态校准。

2 力监测压力校准原理及数学关系模型

2.1 力监测压力校准原理

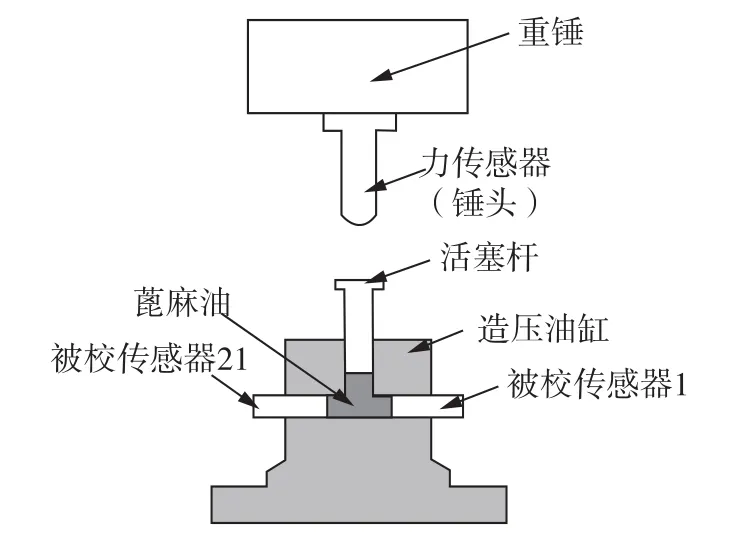

基于落锤装置的力监测压力绝对校准原理如图1所示,在原有重锤结构的基础上,自行研制了高精度的应变式力传感器,该传感器将锤头作为弹性敏感元件,可以不借助于过渡件而直接安装在现有重锤结构上,对锤头和活塞杆之间的撞击力进行监测。被校压力传感器沿径向安装在造压油缸四周,自由下落的重锤打击造压油缸上的精密活塞杆,通过活塞杆压缩油缸内的传压介质(蓖麻油),可在造压油缸内产生一个类似半正弦的压力脉冲信号。根据力和压力的数学关系模型,造压油缸内的压力脉冲峰值可以通过力传感器测得的力峰值求得,从而实现被校压力传感系统的准静态校准。

2.2 力和压力数学关系模型

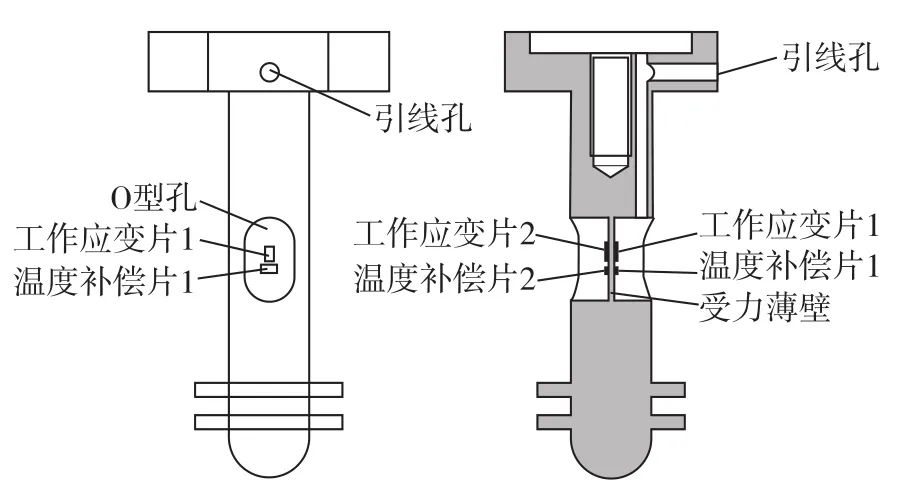

校准中所使用的自研力传感器结构如图2所示,该传感器以现有落锤装置中的锤头作为弹性敏感元件,在锤头的中间位置对称地掏出两个O型孔,两孔之间留有一层受力薄壁,在薄壁的两侧各粘贴两个互相垂直的工作应变片和补偿应变片,并组成全桥惠斯通测量电路,其引线则通过力传感器中专门设计的引线孔穿出。

图1 基于落锤装置的力监测压力校准原理示意图Fig.1 Principal of pressure calibration by a force sensor based on a drop-weight device

图2 自研力传感器的结构示意图Fig.2 Structure schematic diagram of the self-developed force sensor

对于本文所提出的校准方法而言,其关键就在如何准确获取力和压力的数学关系模型,因此需对自研力传感器在撞击活塞杆时的受力情况以及后续的压力转换过程进行研究,为了便于分析不妨作如下假设。

1)锤体、活塞杆和油缸均为刚体,其形状和大小在运动和受力的过程中保持不变;

2)自研力传感器在撞击活塞杆的过程中,二者为刚性连接,无相对运动;

3)自研力传感器在撞击活塞杆的过程中不存在偏心问题。

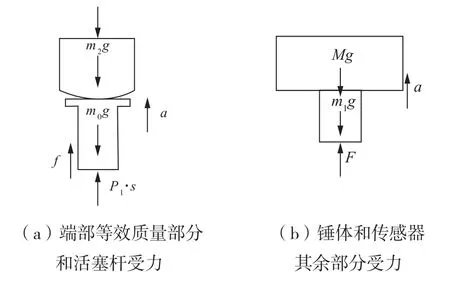

根据以上假设,自研力传感器在撞击活塞杆过程中的受力情况可简化如图3所示,图中F为力传感器所测得的力;M为锤体的质量;m2为力传感器的端部等效质量;m1为力传感器除端部等效质量以外的质量;m0为活塞杆的质量;a为撞击过程中的加速度;g为重力加速度;P1为活塞杆底部受到的压力值;f为活塞杆和油缸之间的摩擦力;s为活塞杆有效面积。

图3 自研力传感器撞击活塞杆的受力简图Fig.3 Force diagram of self-developed force sensor impacting piston rod

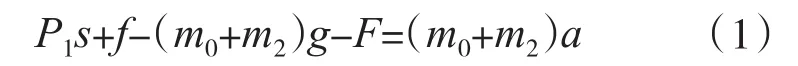

图3(a)中,当力传感器撞击活塞杆时,活塞杆的运动状态可由式(1)描述:

自研力传感器虽然不存在预紧力问题,但在压力监测时,仍会受到活塞杆惯性力的影响,导致校准精度降低。为了消除惯性力的影响,对锤体和力传感器剩余质量的受力情况作进一步分析,如图3(b)所示,其运动状态可表示为:

此外,还需考虑的问题是活塞杆底部的压力传递到压力传感器敏感面时由于油缸和传压管道壁面摩擦力和传压路径和形状变化所造成的压力损失问题:

式中:△P——压力损失;P——压力传感器敏感面测得的压力。

联立式(1)(2)和(3)可得传感器敏感面受到的压力值如下:

进而可得:

尽管式(5)中的锤体的质量M、摩擦力f以及为压力损失△P在实际试验中会随着力和压力值的大小而发生一定的改变,导致系数k和截距b并非为恒定值,但考虑到其改变量较小,因此,力和压力之间的数学关系仍可看成是近似的线性关系。

3 力和压力数学关系模型的建立与考核

3.1 数学关系模型的试验研究

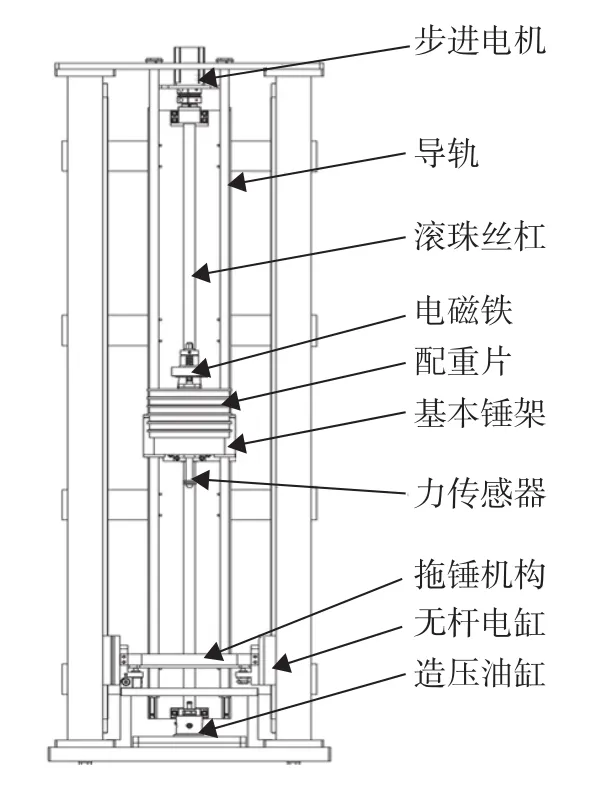

为了研究力和压力的数学关系模型,基于落锤装置进行了相关的校准试验,该装置的整体结构如图 4所示,可产生峰值在(10~800)MPa,脉宽在(3~12)ms范围内可调的压力脉冲信号,其中重锤采用组合式结构,由基本锤架和6片8kg的配重片构成,质量在(4~52)kg范围内可调;下落高度在(5~1500)mm范围内可调;精密活塞杆的直径为11.3mm(横截面积为 100.3)。

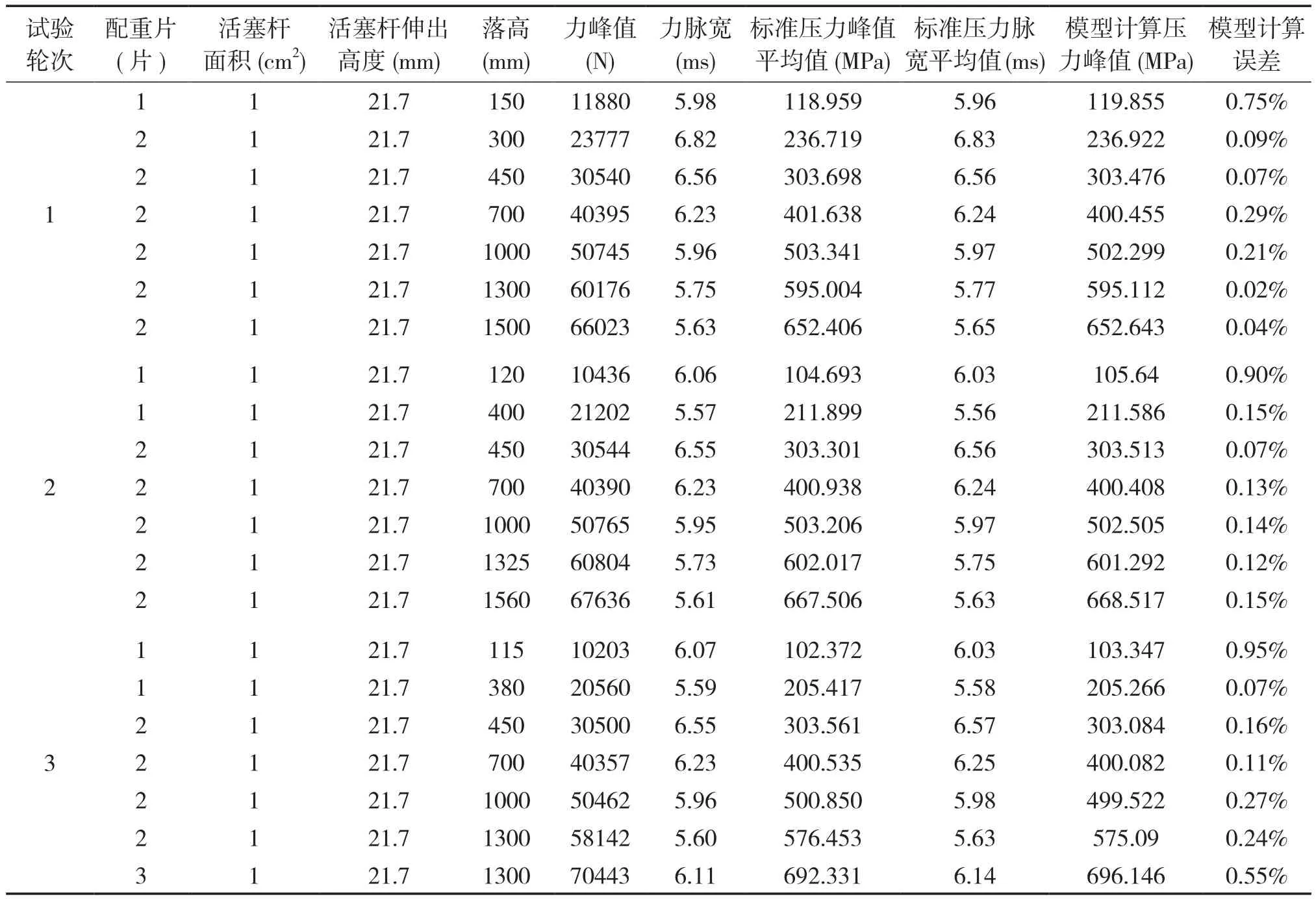

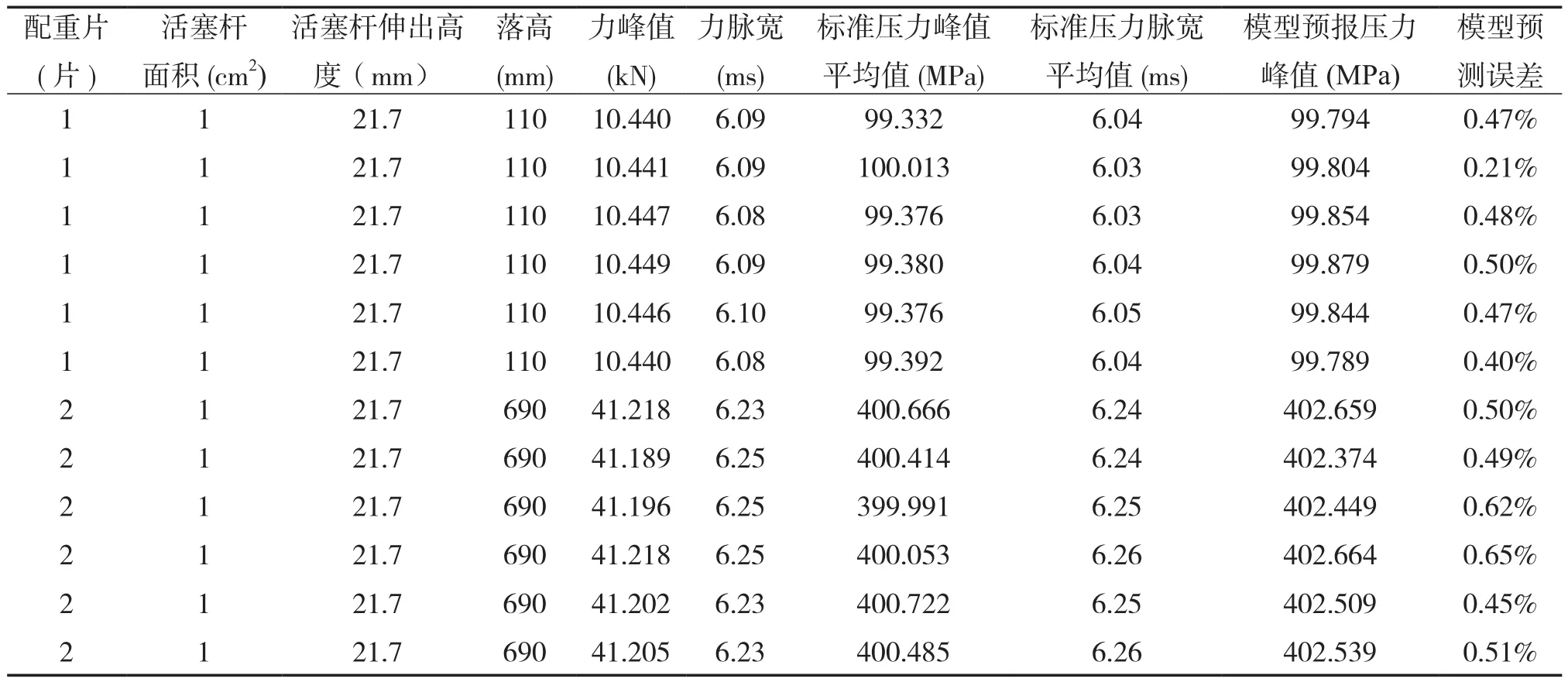

校准试验中所使用的力值测量系统由自研应变式力传感器,HBM MX410信号调理器和NI PXIe-5015数采卡组成,用于监测力传感器和活塞杆之间的撞击力,压力监测系统则由4个Kistler 6213bk压电式传感器,Kistler 5018电荷放大器和NI PXIe-5015数采卡组成,实际试验时取其平均值作为造压油缸内的标准压力值。改变配重片的数量以及下落高度,进行三轮校准试验,具体试验数据见表1。表1中的模型计算压力峰值和模型计算误差根据式(6)计算:

图4 落锤装置整体结构示意图Fig.4 Schematic diagram of the drop-weight device

表1 力监测压力校准试验数据Tab.1 Calibration test data of monitoring pressure by self-developed force sensor

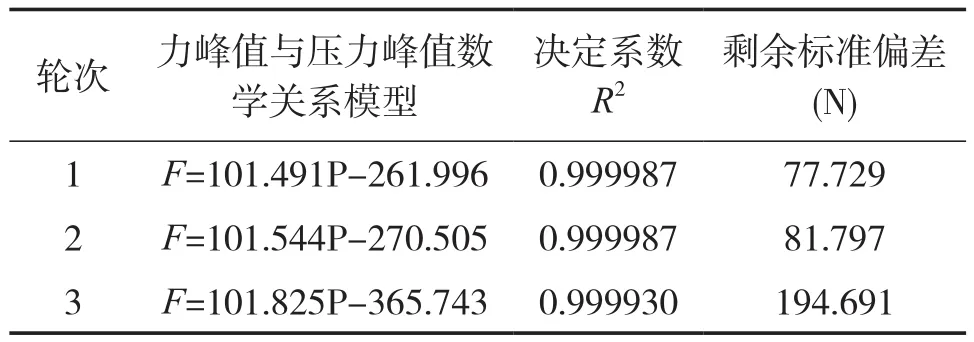

由于每一轮试验中的配重片数量以及下落高度等参数均不完全相同,为了充分利用3轮试验数据,拟采用以下方式对力和压力数学关系模型进行求取。首先根据力峰值和压力峰值求取每一轮试验下对应的力和压力数学关系模型见表2。

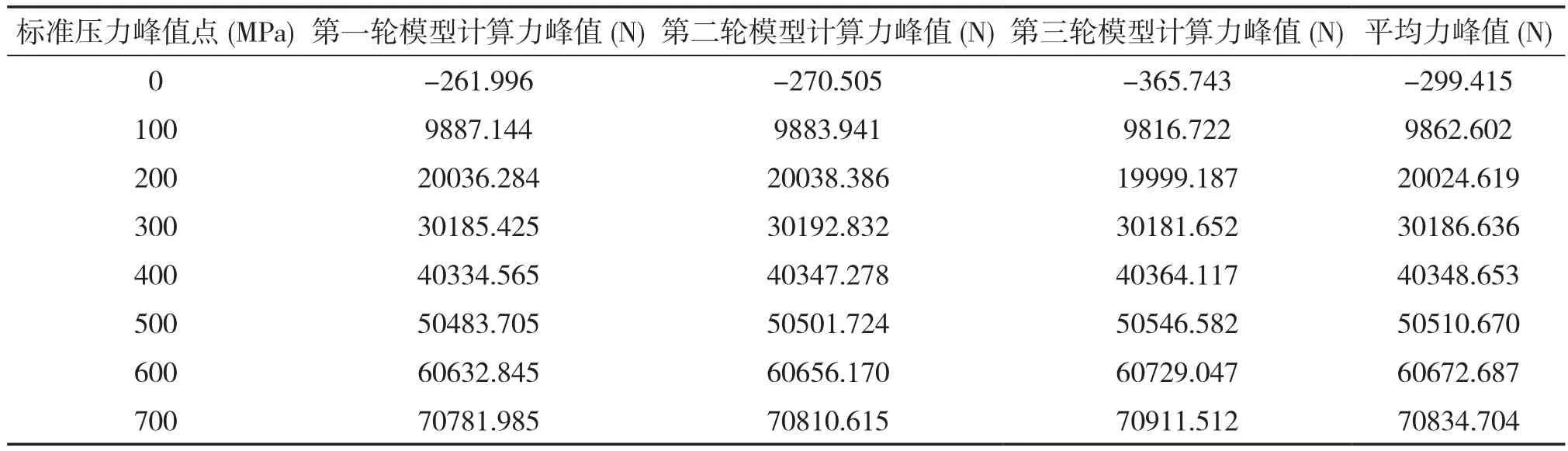

再在压力校准范围内以及各轮数学关系模型的基础上,人为的设置多个标准压力峰值点,求取各轮模型计算出的力峰值以及三轮模型的平均力峰值,其计算结果见表3。

表2 各轮试验对应的力和压力数学关系模型Tab.2 Mathematical relationship model between force and pressure in each group of calibration test

对表3中的标准压力峰值点和三轮模型计算出的平均力峰值进行最小二乘拟合,得出最终的力和压力数学关系模型如式(6)。

表3 各轮模型计算出的力峰值以及三轮模型的平均力峰值Tab.3 Peak force calculated by each mathematical relationship model and average peak force of the three models.

为了检验模型的准确性,将表1中实测的力峰值代入式(6)中,并将数学模型计算出的压力峰值和实测标准压力峰值平均值进行对比。根据表1中的模型计算误差结果可知,综合3轮校准试验数据得出的最终的力和压力数学关系模型具有较高的拟合精度,整体计算误差不超过0.95%,高压段的压力拟合精度优于0.55%。

3.2 数学关系模型的稳定性考核

要想实现力监测压力准静态校准,就需要保证力峰值与压力峰值数学关系模型的稳定性,即落锤装置在相同的工作参数条件下进行多组重复性试验,所测得的多组力峰值或压力峰值需要保持一致,此外,通过力峰值和式(6)中的数学关系模型计算出的压力峰值需要和实测压力峰值保持一致,这主要涉及压力峰值、力峰值测量系统的测量重复性,以及力峰值和压力峰值关系模型的预测精度等问题。从理论上讲,由于本文所选取的力值测量系统和压力测量系统均是由高精度的传感器、信号调理器以及数采卡构成,因此,传感系统具有较高的测量重复性,为了进一步验证上述问题,进行了以下试验研究。

在压力校准范围内,选取压力幅值在100MPa和400MPa附近、压力脉宽在6ms附近的两个典型的压力校准点,固定落锤装置的工作参数进行重复性试验,各点重复试验次数为6次,按此方法获得相关的准静态压力校准数据见表4,一方面可以对压力峰值和力峰值测量系统的测量重复性进行评估,另一方面也可以对力峰值和压力峰值关系模型精度进行考核。

为了便于分析传感系统的测量重复性,本文采用离散系数来进行考核,其定义为标准差与平均值之比,通常用于反应一组数据的离散程度。根据表4中的多组重复测量数据可知,100MPa压力校准点处力峰值和压力峰值对应的离散系数分别为0.04%和0.26%,400MPa压力校准点处力峰值和压力峰值对应的离散系数分别为0.03%和0.08%,此外,12组压力峰值实测数据的模型预测误差均不超过0.65%,这表明落锤装置本身的工作状态十分稳定,而且传感系统的测量重复性和模型预测精度均较高,因此,所得出的数学关系模型能够满足压力校准的要求。

表4 数学关系模型稳定性考核用压力校准数据Tab.4 Pressure calibration data used for the stability assessment of the mathematical relationship model

4 结束语

本文提出了一种基于落锤装置的力监测压力校准方法,目的是解决现有比对式校准方法中存在的标准压力传感器价格高昂、校准试验效率低下等问题。文中推导了重锤撞击活塞杆过程中力和压力的物理关系,为后续建立二者之间的线性关系数学模型提供了理论依据。基于落锤装置开展了多组准静态校准试验,通过最小二乘拟合的方法得出了力和压力的数学关系模型,选取两个典型幅值和脉宽的压力较准点进行了多组重复性试验,并对模型的稳定性进行了考核,考核结果表明,传感系统的测量重复性和数学模型的预测精度均较高,能够满足压力校准的要求。