发动机环形塑料风扇破裂故障分析与改进

2019-01-02王伟黄国龙庞振华赵振龙

王伟,黄国龙,庞振华,赵振龙

发动机环形塑料风扇破裂故障分析与改进

王伟1,黄国龙1,庞振华2,赵振龙1

(1.潍柴动力股份有限公司发动机研究院,山东 潍坊 261000;2.潍柴动力股份有限公司质量部,山东 潍坊 261000)

针对某机型发动机出现的环形塑料风扇破碎故障,从风扇与发动机的设计匹配、塑料风扇结构、材料等方面进行了失效原因分析,并提出改进措施。采用改进措施后的风扇未再发生同样故障,说明了故障原因分析正确,改进措施有效。

环形塑料风扇;破碎;失效

1 前言

目前,国内外传统的汽车用钢板冲压冷却风扇已经逐步被高效、轻巧、美观的塑料风扇所取代。塑料风扇的优点是重量较轻,可大大降低风扇的静不平衡度及其引起的振动[2,3]。但塑料风扇相对于金属风扇材料强度低,易老化,风扇在运转过程中极易产生裂纹甚至破碎[4]。

本文针对某机型发动机出现的环形塑料风扇破碎故障,从风扇与发动机的设计匹配、塑料风扇结构、材料等方面进行了失效原因分析,并提出了改进措施。

2 故障现象与分析

2.1 故障现象

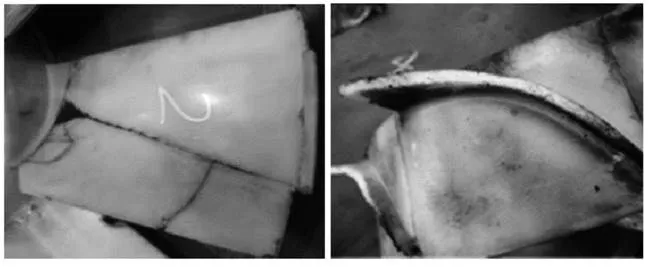

图1 风扇破碎后的轮毂与部分碎片

某型号发动机在试验室进行台架耐久试验时发生环形塑料风扇破碎,风扇叶片全部与风扇轮毂脱离,见图1。对该环形塑料风扇破碎原因进行分析排查,查找原因。

2.2 故障原因

将破碎的环形塑料风扇的碎片重新拼接,并按顺序随机对各个风扇叶片及其所连接外环编号,拼接后的环形塑料风扇见图2。

首先观察环形塑料风扇的外环,风扇各个外环破碎照片见图3。从图3看,编号1#、3#、4#、5#、6#、7#、8#、9#风扇外环处有明显的刮痕,而2#风扇外环处没有发现刮痕。而且2#、3#处风扇破碎较其他位置严重。

编号2#处外环明显没有刮擦痕迹,与其余部位不同,且2#、3#处风扇破损最严重,可以判定环形塑料风扇先从2#部位断裂,断裂后的塑料风扇由于动平衡失效,导致风扇其他位置的外环与发动机护风罩接触,产生刮擦碰撞并破碎。

图3 风扇外环破碎照片

对2#风扇叶片及其对应轮毂上的断口进行观察分析,见图4。

图4 2#叶片及轮毂断口图片

从风扇叶片破碎图看,2#有三道裂纹,叶片靠近根部一道裂纹,到叶片靠近外环处变成两道裂纹。按照裂纹扩展规律,可以判定叶片首先从根部开裂成一条裂纹,继而裂纹向外环圆周扩展延伸,发展成两条裂纹。

竖炉作业的重要要求是任何时候皆应保持出铜口铜液流动顺畅且干净,以防止下面一排烧嘴被铜液淹没而堵塞。易产生铜粉覆盖致使铜液缺氧、产生浇注断锭等严重后果,甚至堵塞出铜口的状况包括:高火力加热前,炉子未充分预热;投料凌乱,铜细线直径过小;部分熔化物料或其它物料悬挂在出铜口;出铜口有难熔物质;炉渣堆积等。

从风扇叶片轮毂断口面可以看出,风扇叶片根部一侧的附着的油污多,颜色深,而另外一侧断口较新且无油污,判定风扇从油污多的一侧的根部首先开裂。

因此,判断环形塑料风扇破碎的过程为:根据风扇破碎程度和外环处刮痕可判断风扇最先在位置为2#叶片根部处产生裂纹,随着裂纹的扩展,风扇叶片在根部断裂后失去平衡,继而风扇外环2#~3#之间发生断裂,风扇转动失去平衡,碰到风扇护风罩,在外环处产生刮痕并将风扇碰碎;叶片在离心力和惯性力的作用下从根部瞬间破碎。

3 失效原因分析

3.1 风扇匹配校核

该发动机设计最高空车转速为2310r/min,环形塑料风扇直径为670mm,风扇传动比为1.218。

风扇线速度计算公式见公式(1)

V=n×γ×π×D (1)

式中:n为风扇的转速;γ为风扇的传动比;D——为风扇的直径。

根据公式(1)计算出风扇在最高空车转速时的最大线速度Vmax=98m/s,而环形塑料风扇设计的最高转速为100m/s,因此该发动机在空车最高转速的风扇速度接近风扇本身设计的最高转速。

3.2 风扇结构设计分析

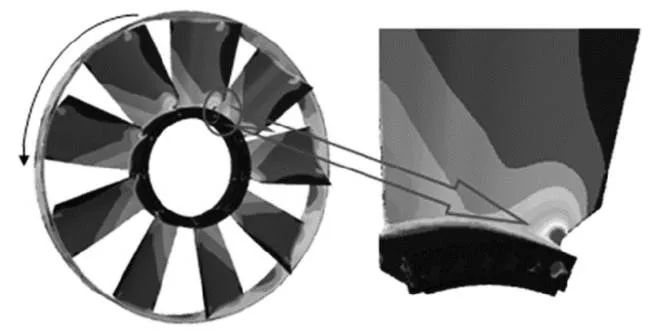

仿真模拟发动机正常工作时的环形塑料风扇高速旋转时的受力情况。风扇各部位在旋转时候的受力情况如图5所示。

发动机正常工作时,风扇在高速旋转,由于风扇受到惯性力和进风压力的综合作用,靠近机体一侧的风扇叶片根部受到的外力最大,而且风扇根部倒角处较尖锐,未有平滑过渡,因此在根部倒角处产生的应力集中最大,风扇最先容易从该处开裂失效。

图5 环形塑料风扇受力图

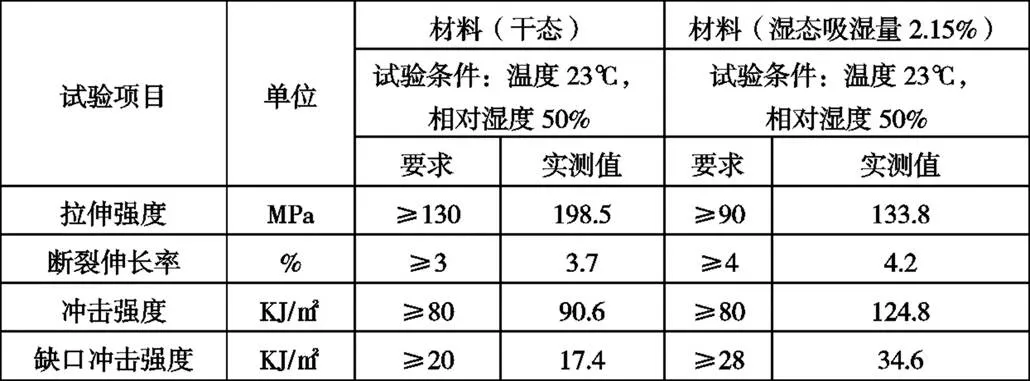

3.3 环形塑料风扇材料分析

该环形塑料风扇材料为玻纤增强的尼龙6材料,材料的性能见表1。从表1看,风扇材料性能都满足塑料材料的指标要求,但材料断裂伸长率接近技术要求的下限,因此该风扇材料韧性低,在工作过程中承受交变应力时,易于产生裂纹失效。

表1 风扇材料性能数据表

4 改进措施

4.1 风扇结构优化

针对仿真受力分析出风扇叶片倒角处受力较大,重新优化风扇叶片根部倒角结构及将根部渐变处增大,减少风扇叶片根部处的应力集中,见图6。

图7 风扇结构优化

4.2 风扇材料优化

针对环形塑料风扇尼龙6材料韧性较差问题,重新优化尼龙6中的玻璃纤维含量,提高材料的韧性,减低或消除风扇在运转过程中发生脆性裂纹的可能。

塑料环形风扇优化后,分别通过了5min的风扇超速试验和1000h耐久试验,优化措施达到了预期效果。

5 结论

本文针对某机型发动机环形塑料散热风扇破碎故障,通过对失效件还原分析,确认破损源,并分别从风扇匹配、风扇结构和材料选用等方面进行了失效原因分析,并从风扇结构和选材方面提出改进措施,彻底解决了环形塑料风扇破裂故障,提高了发动机的可靠性。

[1] 夏焕文,刘焱,买靖东,匡晋安,于艳秋.冷却风扇结构改进设计[J].车辆与动力技术,2014(1):44-46.

[2] 戴劲.汽车塑料风扇[J].汽车与配件,1986(08):38-40.

[3] 韦福权.后向多翼离心塑料风扇叶技术研究[J].科技资讯,2014 (15):100-101.

[4] 宫福荣.北京型机车冷却风扇裂纹问题分析[J].内燃机车,1992(07): 12-14.

Failure Analysis And Improvement Of The Plastic Fan

Wang wei1, Huang Guolong1, Pang Zhenhua2, Zhao Zhenlong1

(1.Research and Development Center, Weichai Power Co., Ltd., Shandong Weifang 261000; 2.Quality department,Weichai Power Co., Ltd., Shandong Weifang 261000)

This paper focuses on the broken failure of the plastic fan, from the design of from the design of the fan with the engine matching, the plastic fan structure, materials and other aspects to analyze the failure reasons,and puts forward improving measures.With the improved measures, the plastic fan does not happen the same failure modes again, illustrates the cause of the problem analysis are correct, andthe improvement measures are effect.

Plastic Fan;Broken;Failure

A

1671-7988(2018)24-103-03

U464

A

1671-7988(2018)24-103-03

U464

王伟,就职于潍柴动力股份有限公司发动机研究院。

10.16638/j.cnki.1671-7988.2018.24.036