综采工作面末采及回撤通道施工技术研究

2018-12-29毕志勇

毕志勇

(山西煤炭运销集团盖州煤业有限公司,山西 高平 048400)

较薄煤层综采工作面在末采阶段多采用放炮破顶后锚网支护的工艺,往往会出现顶板破坏后来不及进行支护便出现漏沙型冒顶或压死支架等现象,严重影响安全生产。盖州煤业根据工作面的顶底板岩性,改变末采工艺和施工回撤通道方式,从末采开始采用采煤机轻微破底,在不破坏顶板构造的前提下,逐步抬高工作面高度,末采后期推溜不移架,采煤机自行施工回撤通道等方法,取得了良好的效果。

1 工作面概况

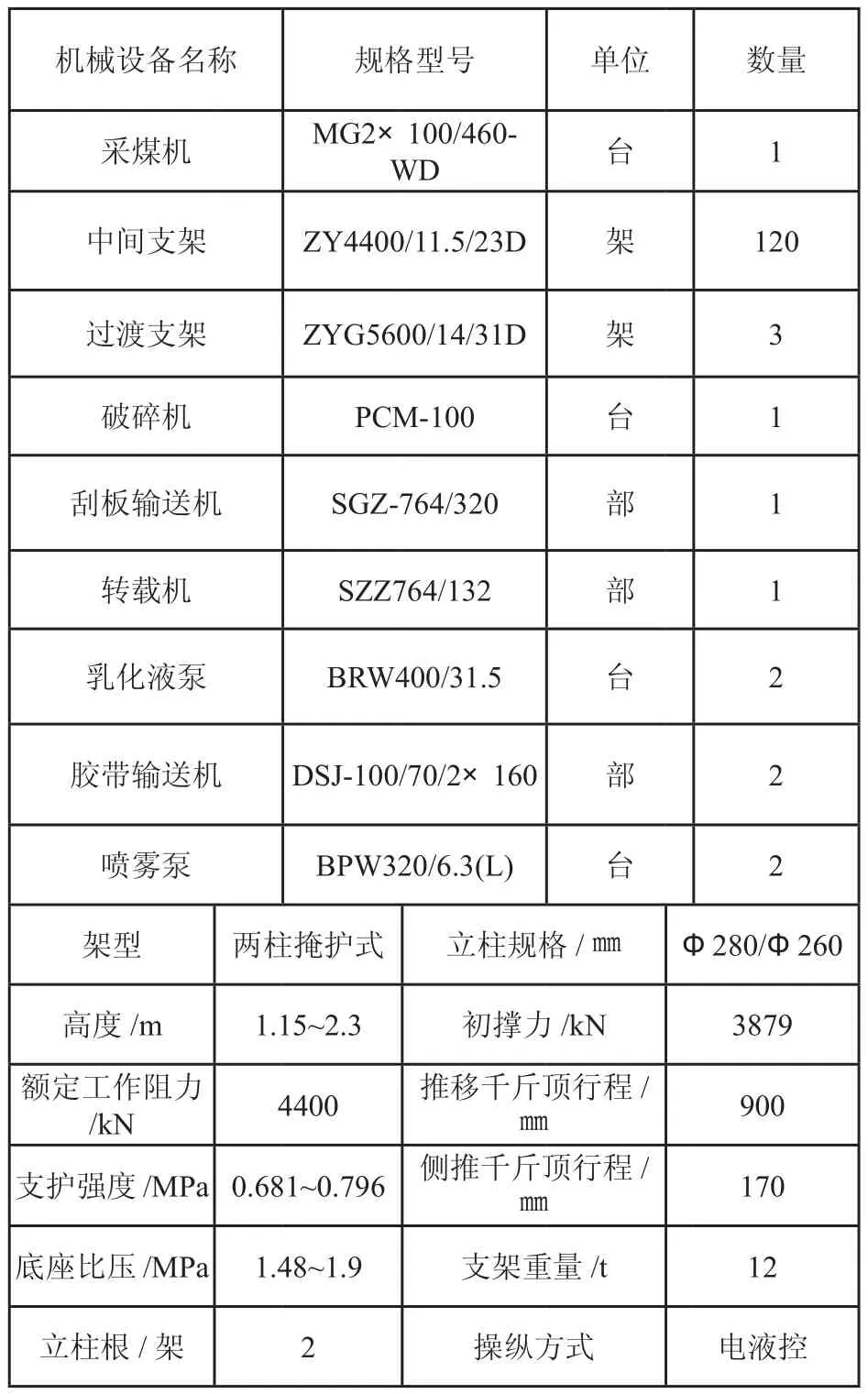

盖州煤业9号煤9103综采工作面为一采区第三个回采工作面,工作面顺槽长1812m,切眼长180m。工作面北部为9号煤层三条大巷,西部为已回采的9101综采工作面,留设煤柱20m,东部为实体煤,南部为井田边界。煤层平均厚1.6m,赋存区稳定可采,结构简单。煤层顶板为K4石灰岩,局部为泥岩或砂质泥岩,底板为粉砂岩。综采工作面及顺槽设备配置见表1。

2 末采及回撤通道施工工艺方案选择

现阶段末采及回撤通道常见的施工工艺主要有预掘单回撤通道、预掘双回撤通道、无预掘回撤通道等方法。

2.1 预掘单回撤通道

预掘单回撤通道是在工作面停采线处沿工作面倾向方向布置一条巷道作为回撤通道,回撤通道采用锚网索支护,末采后期工作面与回撤通道贯通,采场与回撤通道合二为一,回撤通道作为出架、调架、撤架的空间。预掘回撤通道的优点:工艺简单,可利用现有的掘进设备进行施工,施工回撤通道可与工作面回采平行作业。缺点:末采后期工作面与回撤通道之间的煤墙受超前支承压力的作用,煤体破碎、压酥,对顶板的支承作用有限,回撤通道顶板活动明显,顶板下沉、两帮移近明显加大。

2.2 预掘双回撤通道

预掘双回撤通道是在工作面停采线处沿工作面倾向方向平行施工两条巷道,靠近工作面的为主回撤通道,另一为辅回撤通道,主、辅回撤通道之间布置多条联络巷贯通。预掘双回撤通道除具有预掘单回撤通道的优点外,主、辅回撤通道之间的联络巷形成了多通道回撤,可实现多头平行回撤支架,缩短了支架回撤时间,提高了工作效率,多适用于大采高、工作面长度大的工作面。缺点:工程量大,材料消耗多,需要留设煤柱,浪费大量资源。

表1 综采工作面及顺槽设备配置表

2.3 无预掘回撤通道

无预掘回撤通道是在末采后期推溜不移架,采煤机破顶或破底自行形成回撤通道,回撤通道采用锚网索+钢丝绳支护的方法。无预掘回撤通道的优点:通过锚杆、锚索的组合、悬吊、强化作用,可使顶板形成一个有机的整体,有效控制顶板的初期离层,支架回撤期间顶板下沉不明显。缺点:移溜采用单体柱方式逐段推移,劳动效率低;挂网、挂绳需在机道内完成,安全性较差;所形成的回撤通道空间狭小,搬家速度受到限制,多适用于采高低、三机设备尺寸小的工作面。

2.4 末采及回撤通道施工工艺方案确定

盖州煤业一采区的前两个采煤工作面,末采阶段均采用预掘单回撤通道施工,在工作面推进至距回撤通道约4.5m的位置,顶板活动明显,顶板大面积来压,工作面支架不同程度的出现压架、死架现象,不仅增加搬家倒面的难度,降低生产速度,而且对工作面人身、设备安全造成极大的安全威胁。同时,该矿9#煤层平均厚1.6m,采用一次采全高采煤工艺,采高低,支架运输尺寸小,顶板为30~40cm的K4灰岩,底板为粉砂岩,破底更容易。

针对上述三种方案的对比和盖州煤业的实际情况,确定9103采煤工作面末采及回撤通道采用无预掘回撤通道施工,采煤机破底施工回撤通道,通道宽3.2m、高1.8m、长度180m,采用锚网索+钢丝绳支护。

3 末采前的准备

(1)加强工作面的顶板管理,确保工作面正常推进,并保证工作面采高整体不低于1.6m,保证工作面“三直一平二畅通”。

(2)在工作面进回风顺槽停采线处,提前打好绞车硐室,安装2台JH-10型慢速绞车,用于拖出工作面液压支架。

(3)工作面进回风顺槽超前要求支护完好,安全出口畅通。

(4)准备工作面收尾阶段所需材料。钢筋网70张10m×0.6m、金属菱形网300片10m×1.3m、直径大于20mm钢丝绳2000m、14#铁丝500kg、Φ20×1800mm锚杆550根、托盘120×120×8mm的铁托盘550个、Φ17.8mm×长6250mm钢绞线锚索90根、msck2335锚固剂30箱、msk2360锚固剂35箱、联网钩50个、DW22-300/100单体柱100根、DW12-300/100单体柱20根、绳卡、铁锹、撬棍、锯、斧、圆木、小板等。

(5)对两巷停采线及上网线等在现场进行明确标识,并根据实际情况调整两顺槽推进进度。

4 末采及回撤通道施工工艺流程

4.1 末采及通道施工工艺流程

(1)从末采起点位置开始铺设网片,第一个循环铺设单层钢筋网,第二个循环开始铺设单层菱形网,直到回撤通道煤壁。菱形网铺设标准横向搭接长度200mm,纵向使用网上铁丝穿成一体,联网孔孔绑扎,绑扎不少于3圈。

(2)往前推进2.4m后,菱形网下依次开始绑扎不小于Ф20mm的钢丝绳,2.4~8.8m段,铺设钢丝绳9道,每道间距0.8m;钢丝绳两端连接在两顺槽的顶板金属网上固定,钢丝绳与金属网之间采用隔孔双丝连接,钢丝绳一直联到回撤通道停采线。同时,采煤机在4.0m开始进行扫底作业,每次循环扫底0.1m,保持工作面高度1.8m,此高度保持到回撤通道。

(3)8.8~12m段,支护形式采用锚网索联合支护,采用单层菱形网,Ф20×1800mm左螺旋纹锚杆,间排距为900×1200mm,使用120×120×8mm的铁托盘,采用一支msck2335和一支msk2360低粘度树脂药卷锚固,msck2335在前、msk2360在后,锚固力不小于100kN,扭矩不小于200N•m。补强支护锚索采用Ф17.8mm的7股钢绞线,长度为6.25m,钻孔深6.0m,外漏长度150~200mm,采用单排布置,排距为3600mm,布置在支架前方1.1m处,与第二排锚杆在一条直线上,垂直顶板岩面,采用一支msck2335和二支msk2360低粘度树脂药卷锚固,msck2335在前、msk2360在后,锚固力不小于180kN。锚杆支护必须将钢带压在托盘下方。支设最后一排锚杆时(靠近煤壁一排)要向煤壁侧倾斜与顶板呈75°支设。

(4)工作面撤架通道帮部采用锚网支护方式。规格:采用Ф20×1800mm左螺旋纹锚杆及配套托盘进行锚固,使用MSCK2335型和MSS2360型锚固剂各一卷进行锚固,间排距1200mm×1200mm;铺设单层塑料网,搭接长度100mm,用铁丝绑扎连接,绑扎不少于三圈,双边隔孔相连。

4.2 开帮、抹角

至停采线3.2m时,支架停止前移进行开帮工作。当用单体柱推溜时,首先要摘开溜槽与支架推溜油缸上的链接销,每次单体柱推溜10节。推溜使用DW22-300/100单体液压支柱,每次支护顶板15m的方式依次对顶板进行支护。

开帮通过机组割煤,推进四刀,进刀深度必须保证0.8m。开帮后,为便于支架等设备回撤顺利,需要在端头、端尾抹角,以3m为半径与胶带、回风顺槽及工作面相切。抹角处使用Ф20×1800mm左螺旋纹锚杆和Ф17.8mm锚索补强支护,支护规格同上。

4.3 回撤通道两端头破顶成型

回撤通道高度为1.8m,胶带顺槽高度为2.8m,回风顺槽高度2.6m,为保证回撤设备期间通道机头机尾车辆顺利进入,将巷道口利用打眼放炮形式进行破顶,末采第四个循环开始对通道口8m范围的顶板进行破顶顺成斜坡,由巷道逐渐降低延伸至通道内部。

5 结语

9103采煤工作面末采及回撤通道采用采煤机破底施工回撤通道,回撤通道采用锚网索+钢丝绳支护,有效地抑制了围岩的变形,回撤通道顶板下沉、两帮移近不明显,未出现压架、死架现象,工艺简单,安全、高效、顺利地完成了搬家倒面,为晋城地区9#煤搬家倒面提供了宝贵的经验。