乳酸菌固态发酵仔猪配合饲料的工艺研究

2018-12-29管军军张天勇高天增王志祥

■管军军 张天勇 高天增 王志祥

(1.河南农业大学畜牧学博士后科研流动站,河南 郑州 450002;2.河南广安生物科技股份有限公司博士后科研工作分站,河南 郑州 450001)

仔猪由于其身体发育不完全的特征,导致其在不同阶段对于饲料的要求不同的特性,鉴于此市面上已有专门针对仔猪的不同阶段而设计的专用配合饲料。虽然这些仔猪专用饲料能够解决一些消化问题,但是,还存在一些如消化不良、厌食等问题。研究发现,微生物发酵饲料对于幼小动物的消化、吸收、食欲、肠道发育等方面有显著提高[1-3]。

乳酸菌是定居在动物肠道中的正常微生物,常被选用菌种进行发酵饲料,具有潜在的益生作用,有利于维护动物的肠道健康。因其能够代谢生成大量乳酸,降低饲料pH值,且饲料发酵后具有酸香味,从而能极大地提高动物的食欲。同时,经乳酸菌发酵后,能提高饲料中营养物质的含量,降低抗营养因子含量,具有一定的抑菌作用,能够防止杂菌污染,提高发酵饲料的品质[4-5]。一般来说,乳酸菌发酵饲料常采用固态发酵技术,既能降低成本,又能利用其厌氧发酵的特点进行深层发酵,利于大规模发酵的应用。

但是,有关乳酸菌固态发酵仔猪配合饲料的研究鲜有报道。本课题组结合固态发酵饲料的产业化实际情况,在科学设计试验方案的基础上系统地研究乳酸菌固态发酵仔猪配合饲料生产技术,本研究主要集中在发酵的工艺参数对发酵产品主要营养指标(蛋白质)的影响及工艺参数的优化,为乳酸菌固态发酵仔猪配合饲料的实际生产提供理论依据。

1 材料与方法

1.1 主要材料与试剂

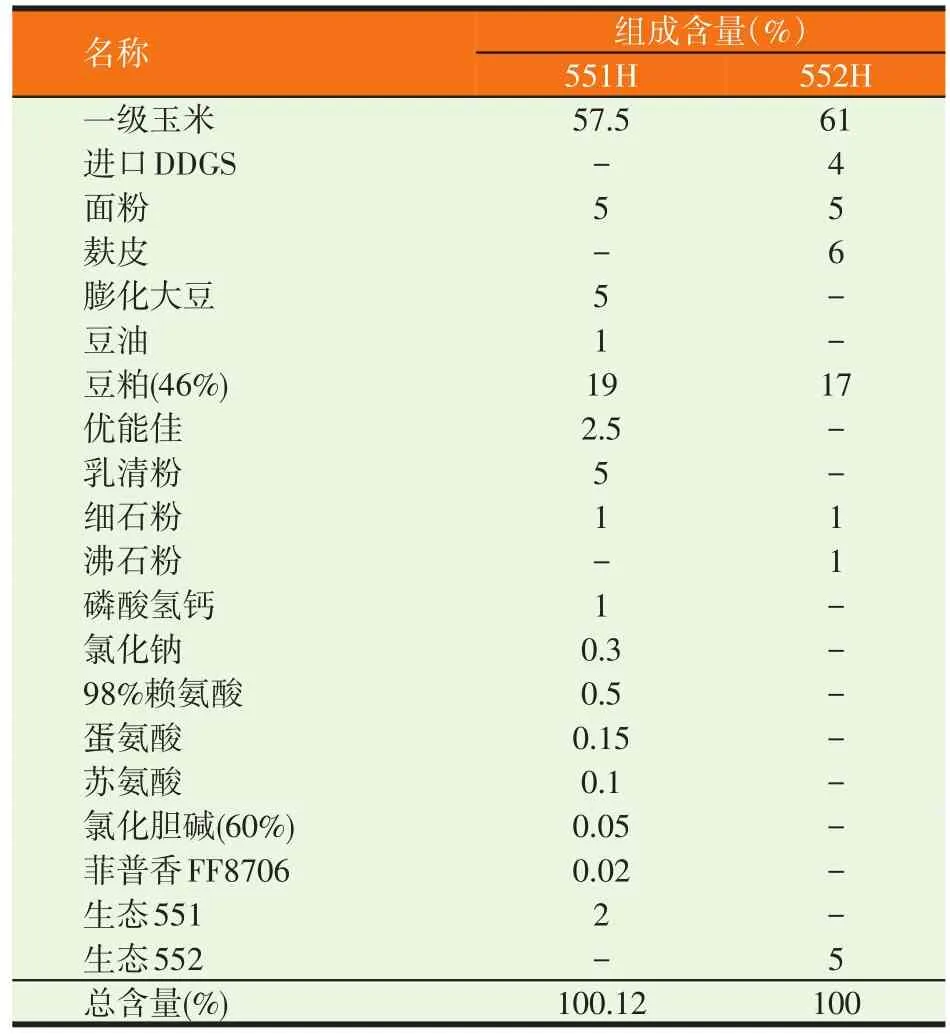

乳酸菌为河南省工业微生物菌种保藏中心提供,经过筛选驯化后,并加以辅料经冷冻干燥制成发酵剂(>108CFU/g),冰箱5℃保存备用。仔猪配合饲料551H及552H由河南广安生物科技股份有限公司生产,其组成如表1所示;另外,葡萄糖等试剂均为分析纯,购自郑州新丰化验器材有限公司。

1.2 主要仪器设备

SPX-250B智能型生化培养箱(上海琅玕实验设备有限公司);JJ-CJ-1FD超净工作台(吴江市净化设备总厂);LDZX-50FB立式压力蒸汽灭菌器(上海申安医疗器械厂);FA2004B电子天平(上海精密科学仪器有限公司)。

1.3 粗蛋白及其增加率的测定

利用凯氏定氮法GB/T6432-1994对仔猪配合饲料或发酵产品进行粗蛋白的测定,以干基P表示。

蛋白增加率(%)=(P发酵后-P未发酵)/P未发酵×100

1.4 发酵试验

将乳酸菌发酵剂接种到培养液[2%(w/v)仔猪配合饲料551H或552H+2%(w/v)葡萄糖+蒸馏水]中,振荡均匀,30℃条件下静置培养4 h。取发酵剂活化液一定比例(v/v)接种到固态发酵培养基(仔猪配合饲料551H或552H与蒸馏水组成,装料100 g/瓶)上。搅拌均匀后,置于培养箱中固态发酵,一定时间后取样,50℃条件下干燥成品备用。

表1 仔猪配合饲料551H及552H配方

1.5 试验设计

1.5.1 发酵时间、固态培养基组成、发酵温度及接种量的影响试验

试验主要研究不同的发酵时间(0、12、16、24、32、40、48 h),固态培养基组成[仔猪配合饲料∶水=(80∶20)、(70∶30)、(60∶40)、(50∶50)],发酵温度(25、28、30、32、35 ℃)及接种量(3%、5%、10%、15%、20%)对发酵产品蛋白的影响,其它因素还有培养基的种类(551H与552H),并进行7×2(发酵时间)、4×2(固态培养基组成)、5×2(发酵温度)及5×2(接种量)试验设计,每组试验均重复3次。

1.5.2 优化试验设计——响应面设计

在研究各种工艺参数影响的基础上,根据实际应用及统计分析确定每个因素的最高与最低水平,进行4因素的响应面设计,共27组,每组试验均重复3次。试验结果进行二次响应面回归建模,并预测最佳工艺参数。

1.5.3 验证试验

在优化试验确定最佳理论工艺参数的基础上,并对该工艺参数进行相应的发酵试验,其结果与理论值进行比较,最终确定最佳工艺参数。

1.6 统计方法

利用SAS 9.0软件对试验结果进行多因素方差分析(ANOVA)、最小二乘法(LSD)进行各水平之间的多重比较以及二次响应面回归分析。

2 结果与讨论

2.1 发酵时间对发酵产品蛋白的影响

本研究所选用的两种仔猪配合饲料在配方上有所不同(见表1),551H侧重于营养成分的强化与补充,且易于吸收消化,而552H侧重于肠道健康并逐步向育肥猪饲料过渡,因此,前者更适用于断奶仔猪,后者更适合年龄更大的仔猪,故两种仔猪饲料具有代表性。本研究分别对两种配合饲料进行乳酸菌固态发酵研究。通过发酵时间对发酵产品的影响可以发现(见图1),两种配合饲料均随着发酵时间的延长其蛋白含量及其增加率相应提高,24 h之后,出现下降,趋势基本一致;但是,发酵时间达到32 h后,两种饲料的蛋白所受的影响不同,551H则继续下降,40 h后才出现上涨的态势,而552H则呈上升态势。而通过统计学分析本次试验结果,发酵时间显著影响着乳酸菌对于这两种饲料固态发酵产品的蛋白含量(P<0.000 1)及其增加率(P<0.000 1),各水平的多重比较排序为:0 hd、12 hc、16 hbc、24 hab、32 hb、40 hb、48 ha(右上肩标不同字母表示差异显著,P<0.05),其中发酵12 h后产品中蛋白含量及其增加率显著高于未发酵的产品(P<0.05),而且发酵24 h及48 h后对产品中蛋白的影响显著高于发酵12 h的产品(P<0.05),但是12~16、16~40 h及24~48 h各水平之间的差异并不显著(P>0.05),因此,结合试验结果与应用,在后续优化试验中对于551H,可确定发酵时间的最高水平为32 h及最低水平为12 h,而对于552H,可确定发酵时间的最高水平为48 h及最低水平为12 h。至于发酵原料影响,显著影响产品蛋白含量(P<0.000 1)及其增加率(P<0.000 1),且发酵551H后蛋白的含量及其增加率明显高于552H(P<0.05)。

图1 发酵时间对乳酸菌固态发酵仔猪配合饲料的影响

乳酸菌作为一种厌氧型微生物,由于固态发酵传质的不连续性,导致发酵微环境的变化呈现不一致性[6],物料内部由于其物理受力等原因,导致微环境中氧分较少,利于乳酸菌的生长。随着发酵的进行,乳酸菌的扩增,代谢产物的生成,改变了发酵的微环境条件,当微环境的养分不能满足微生物的大量生长时,就会产生竞争性生长及微生物凋亡,代谢产物必然会被利用,产生过度发酵,导致有机氮流失,因此研究中发现发酵24 h后蛋白含量在数值上出现下降的态势。不过,对于这两种饲料,这个下降态势的持续时间并不一样,551H持续较长,应与其组成中大量可溶养分利于乳酸菌快速生长及产生大量代谢产物有关。若继续发酵,随着代谢产物的消耗,饲料中养分再次被利用,从而出现蛋白含量再次提升的态势。而本研究中两种饲料作为固态发酵基,乳酸菌可利用养分有所不同,551H优于552H。

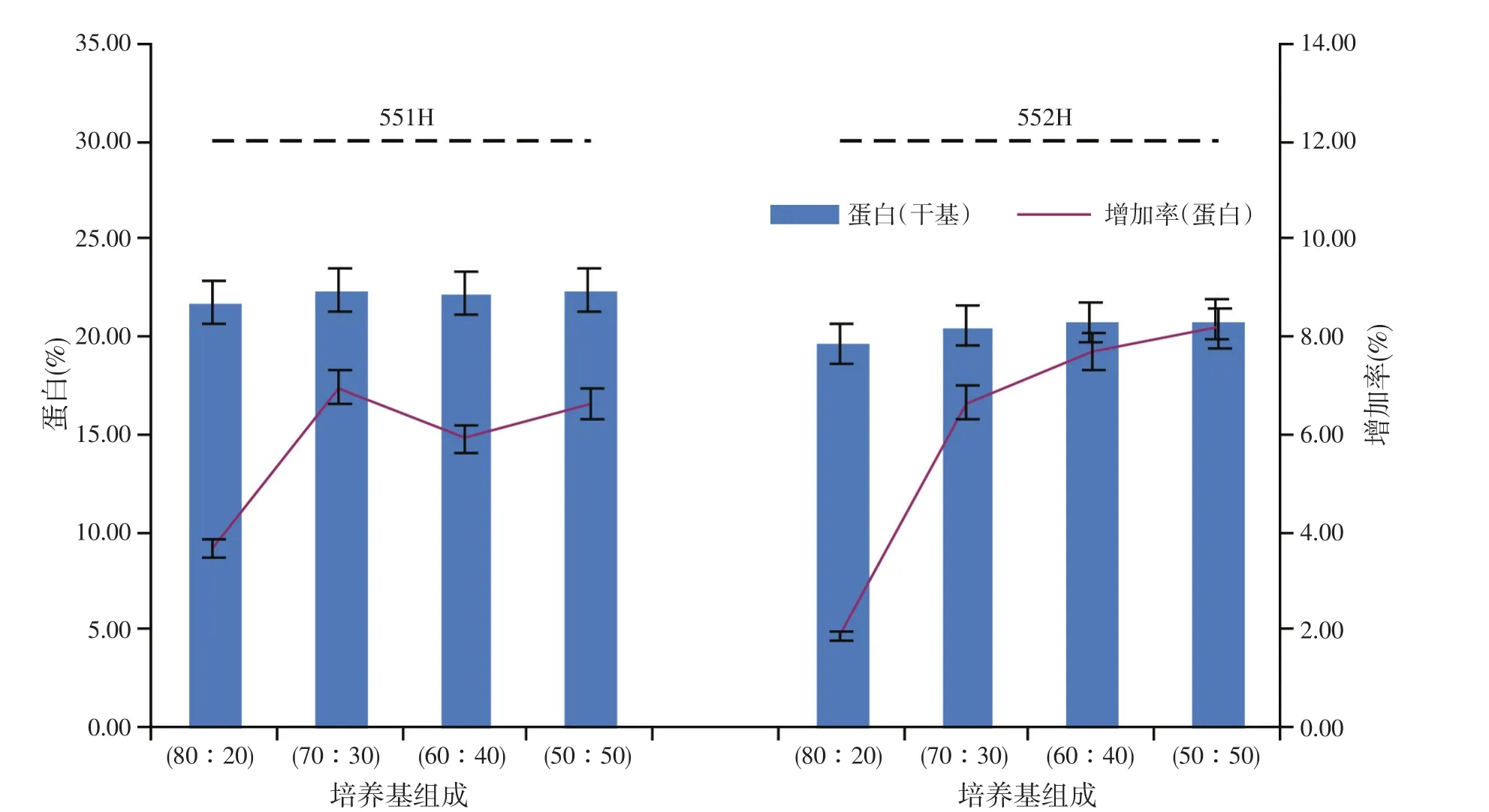

2.2 固态培养基组成对发酵产品蛋白的影响

本研究中固态培养基由仔猪配合饲料与水组成,如图2所示,两种培养基中,固液比的大小,影响着发酵产品的蛋白含量及其增加率,但结果二者不同。对于551H固态培养基,固液比的增加对于发酵的影响呈“N”形逐步向上态势;而对于552H培养基,呈现出快速上升后趋缓态势的特点。总的来说,固液比大于(70∶30)可获得较高的产品品质,而高固液比(80∶20)则不利于发酵的进行。本次研究中,固态培养基组成对于发酵的产品蛋白含量的影响(P=0.004 3<0.01)及蛋白增加率(P<0.000 1)有显著影响,各水平的多重比较排序为:(80∶20)b、(70∶30)a、(60∶40)a、(50∶50)a(右上肩标不同字母表示差异显著,P<0.05),其中,(80∶20)的影响明显低于其它水平,但另外三个水平之间的差异并不显著。因此,在后续优化试验中,结合生产实际,确定固液比最高水平(80∶20=4)及最低水平(60∶40=1.5)。另外,培养基的种类对蛋白含量有显著影响(P<0.000 1),且发酵551H后蛋白的含量明显高于552H(P<0.05)。

图2 固态培养基组成对乳酸菌固态发酵仔猪配合饲料的影响

固态培养基中水分的含量影响着乳酸菌的生长与代谢。水分含量高,固态培养基中溶解于水中可利用的养分增多,利于微生物的生长,发酵产品中蛋白含量相应得到提高。对于551H,配方组成中有大量营养成分且能易于溶解于水中,因此固态培养中水分含量(70∶30)的提高可溶解大量养分,利于乳酸菌的快速生长,再提高含水量,并不能提高这些养分的含量,因此,对发酵的影响不明显。对于552H,其主要组成除玉米与豆粕外,其余营养组分较少,能够被乳酸菌利用的主要是玉米与豆粕,其中的养分能被水溶解出,但过程缓慢,随着固态培养基中水分含量的增加,其可溶养分渐渐提高,发酵产品中蛋白指标也逐步提高。另一方面,培养基中水分含量高(低固液比)除了有利于营养组分的充分溶解外,固态培养基中颗粒间隙被水分子湿润,封闭了发酵微环境,起到隔绝氧气的作用,也利于乳酸菌厌氧发酵。

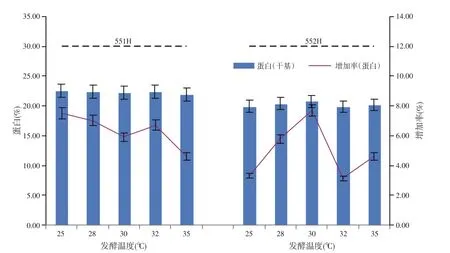

2.3 发酵温度对发酵产品蛋白的影响

图3表现了两种饲料在不同发酵温度下其发酵产品中蛋白的变化,而且对不同饲料,其变化趋势不同。对于551H,温度的影响基本呈“倒N”形态,25℃较有利于乳酸菌的生长,高于此温度对菌种的生长有抑制作用;而对于552H,与之相反,基本呈“N”形态,30℃时发酵产品有较高的蛋白及其增长率,高于或低于此温度,均不利于乳酸菌的生长。而对所获得的结果进行统计分析,温度显著影响着该发酵产品蛋白含量(P=0.041 1<0.05)及其增加率(P=0.022 6<0.05),各水平的多重比较排序为:25 ℃abc、28 ℃ab、30 ℃a、32℃bc、35℃c(右上肩标不同字母表示差异显著,P<0.05),其中,30~35 ℃之间差异比较显著,25~30 ℃各水平间的差异并不显著。因此,在后续优化试验中,结合生产实际,确定最高发酵温度30℃及最低发酵温度25℃。至于发酵基的种类,在本次试验中发现其对于产品蛋白含量(P<0.000 1)及其增加率(P=0.004 1<0.01)的影响显著,具体表现在551H发酵后所得产品的蛋白含量及其增加率明显高于552H(P<0.05)。

图3 发酵温度对乳酸菌固态发酵仔猪配合饲料的影响

乳酸菌的生长受温度的影响,一般来说,30~40℃比较适合其生长。本研究中,考虑到工业化生产及温控成本,选择低温发酵,且在菌种的前期培养中选择低温驯化,这样方便实际应用,节省能源消耗。温度的提高一方面促进了乳酸菌的生长,另一方面提高了可利用养分在水中的溶解度,便于乳酸菌快速利用,二者相互作用,此消彼长,共同决定着发酵产品的质量。由于选用的两种饲料的组成不同,温度对于发酵的影响不同。对于551H,由于可利用组分在所选温度范围内溶解度影响不大,主要是对乳酸菌生长的影响,因此,随着温度的提高,乳酸菌生长迅速,养分充分利用而局部出现匮乏,限制了微生物的生长,从而影响了产品中蛋白含量。对于552H,可利用组分属于大分子有机物,在水中的溶解度与温度有关,提升温度溶解度提高,乳酸菌生长速度加快,超过30℃后,其可利用组分溶解度变化不大,但微生物生长速度继续增加,养分匮乏抑制乳酸菌生长,产品中蛋白含量出现下降态势。

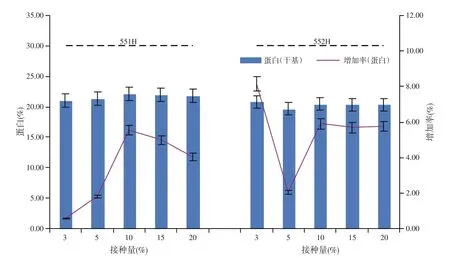

2.4 接种量对发酵产品蛋白的影响

如图4所示,接种量对于乳酸菌固态发酵这两种仔猪配合饲料的影响趋势不一致。对于551H,接种量10%更利于乳酸菌固态发酵仔猪饲料,过高或过低的接种量均不利于发酵的进行;而对于552H,3%的接种量所获得的产品具有较高的蛋白含量及其增加率,而5%的接种量则具有较低的蛋白含量及其增加率。统计分析结果表明,接种对发酵产品中蛋白含量(P=0.004 0<0.01)及其增加率(P=0.002 5<0.01)的影响非常显著,各水平的多重比较排序为:3%a、5%b、10%a、15%a、20%a(右上肩标不同字母表示差异显著,P<0.05),其中,5%接种量所得产品蛋白质指标明显低于其它水平。因此,在后续优化试验中,结合生产实际,确定接种量最高水平为10%,最低水平为3%。另外,本次试验中固态培养基对于产品中蛋白含量(P<0.000 1)及其增加率(P=0.001 0<0.01)影响显著,具体是551H发酵后所得产品的蛋白含量明显高于552H(P<0.05),但是552H发酵后蛋白增加率明显高于551H(P<0.05)。

本次试验结果表明,接种量较高(10%~20%),乳酸菌发酵产品中蛋白含量变化不大,较低的接种量(3%~5%)的情况下,两种饲料表现出不同的结果。接种量的大小主要体现在菌种的起始分布密度上,随着起始分布密度的提高,乳酸菌生长速度加快,当起始分布密度达到一定程度后,其对乳酸菌的生长促进作用开始减弱,因为可用养分限制了微生物的大量生长,所以当接种量超过10%后所得产品的蛋白指标变化不大。值得一提的是,对于552H,接种量3%时获得了相当高的蛋白含量及其增加率,这应与552H饲料中可利用组分主要为有机大分子以及微环境条件有关,当然,具体机制仍需要进一步研究。

图4 接种量对乳酸菌固态发酵仔猪配合饲料的影响

2.5 响应面试验设计与结果

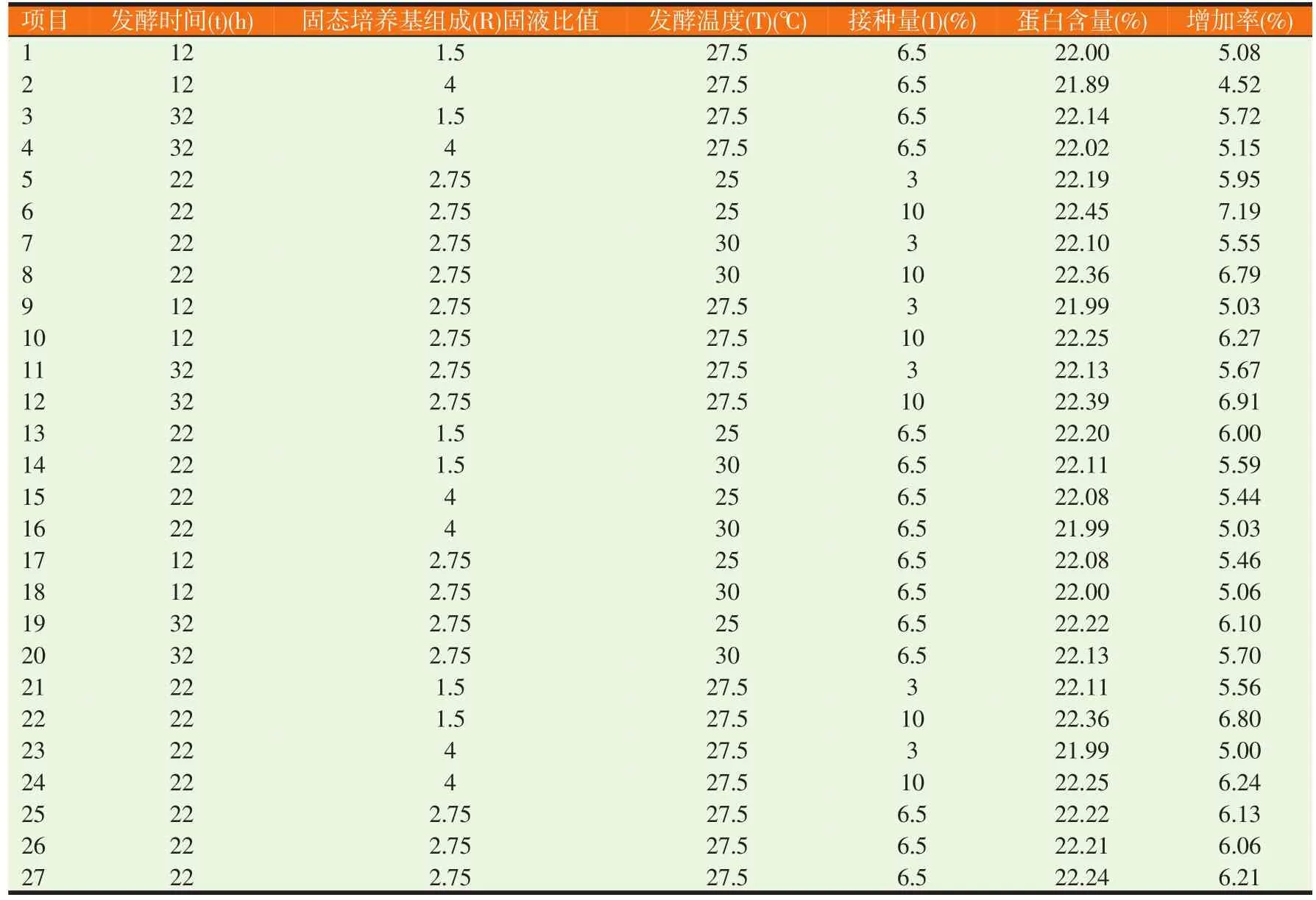

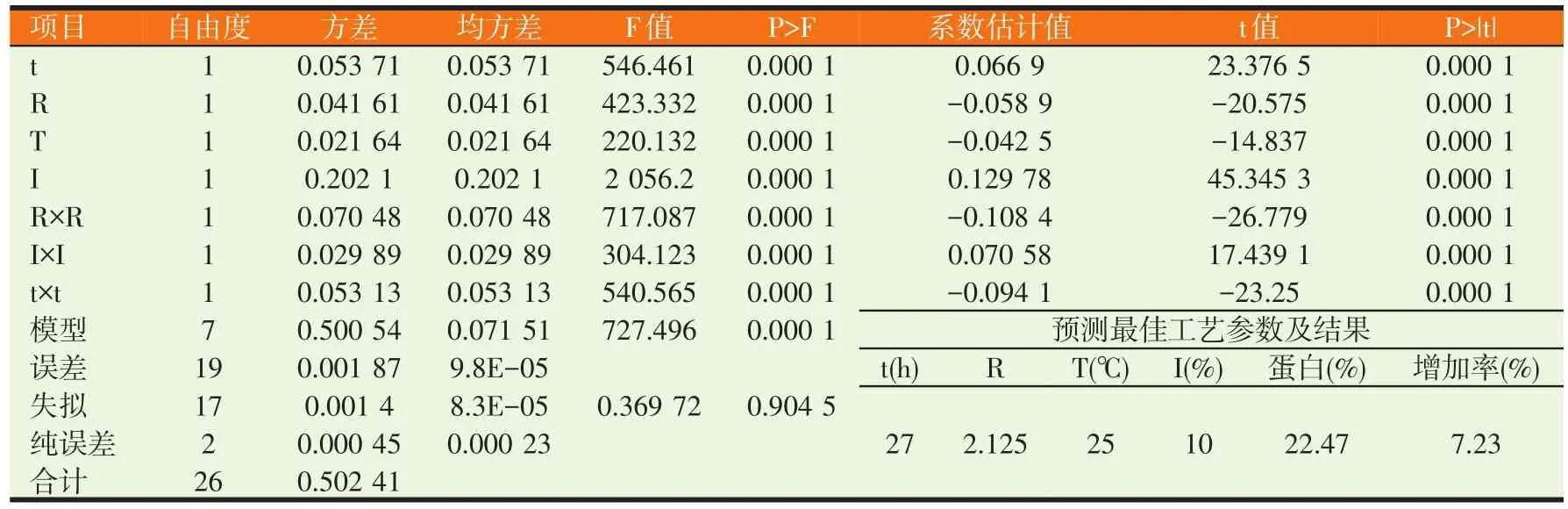

2.5.1 固态发酵仔猪配合饲料551H

在前期确定各种因素的最高与最低水平(发酵时间12~32 h,固态培养基组成/固液比值1.5~4,发酵温度25~30 ℃,接种量3%~10%)下,进行如表2所示的响应面试验。通过对该试验结果统计分析(表3)发现,在所构造的二次模型中,一次项t、R、T、I及二次项I×I、t×t、R×R及模型整体均较为显著(P<0.01),且模型的失拟项不显著(P>0.05),该模型可在各因素的水平范围内应用于乳酸菌固态发酵仔猪配合饲料551H工艺。通过拟合并估计出二次响应面回归模型各显著项的系数,并进行蛋白含量及增加率最高时的最佳工艺参数预测,其结果为:发酵时间27 h,固态培养基组成/固液比值2.125,发酵温度25℃,接种量10%,此时有较高的蛋白含量(22.47%)及其增加率(7.23%)。

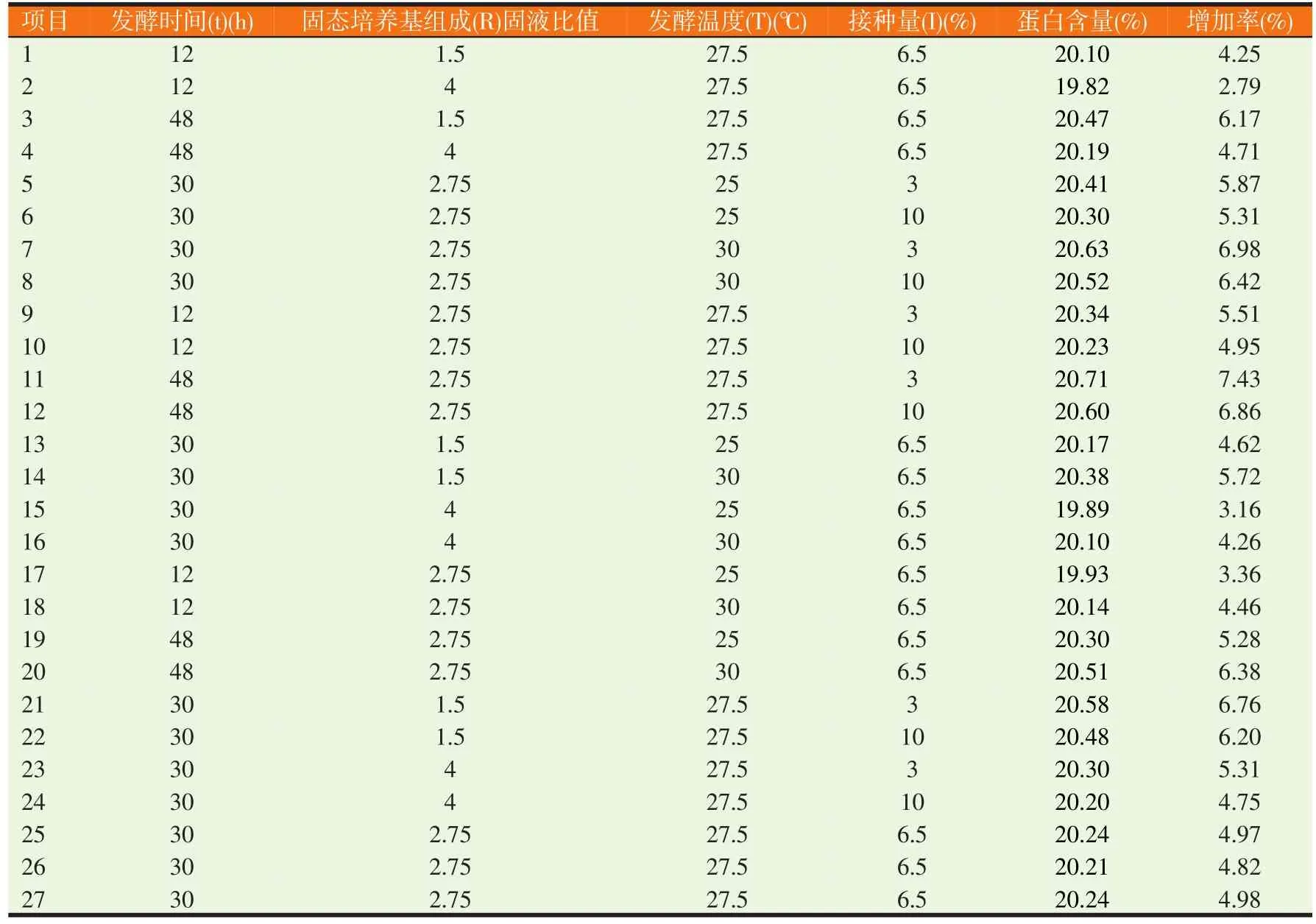

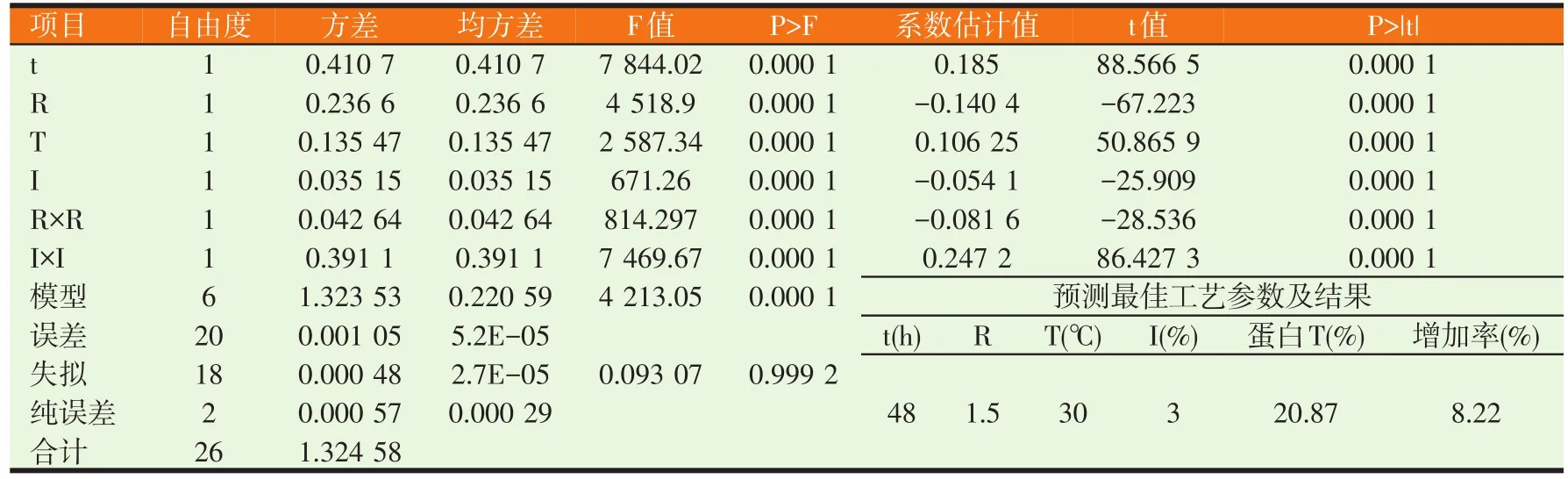

2.5.2 固态发酵仔猪配合饲料552H

在前期确定各种因素的最高与最低水平(发酵时间12~48 h,固态培养基组成/固液比值1.5~4,发酵温度25~30 ℃,接种量3%~10%)下,进行如表4所示的响应面试验。通过对该试验结果统计分析(见表5)发现,在所构造的二次模型中,一次项t、R、T、I及二次项I×I、R×R及模型整体均较为显著(P<0.01),且模型的失拟项(P>0.05)不显著,该模型可在各因素的水平范围内应用于乳酸菌固态发酵仔猪配合饲料552H工艺。通过拟合并估计出二次响应面回归模型各显著项的系数,并进行蛋白含量及增加率最高时的最佳工艺参数预测,其结果为:发酵时间48 h,固态培养基组成/固液比值1.5,发酵温度30℃,接种量3%,此时有较高的蛋白含量(20.87%)及其增加率(8.22%)。

2.5.3 验证试验

为了进一步检验经过响应面设计试验所获得的模型及其预测的最佳工艺条件的可靠性,在最佳工艺条件进行验证试验,并重复5次,结果及统计分析如表6所示:对于酵母固态发酵551H及552H,验证试验结果与预测结果差异性均不显著(P>0.05),因此,模型预测的最佳工艺参数适合实际应用。

3 结论

对于乳酸菌固态发酵仔猪配合饲料551H及552H的发酵时间、固态培养基组成/固液比值、发酵温度、接种量等工艺参数进行了系统地研究,得到如下结论:

①在前期各因素对于固态发酵的影响试验中,发酵时间、固态培养基组成、发酵温度、接种量以及固态培养基的种类显著影响着乳酸菌对于这两种饲料固态发酵产品的蛋白含量及其增加率。

②对于固态发酵551H,确定各种因素的最高与最低水平为发酵时间12~32 h、固态培养基组成/固液比值1.5~4、发酵温度25~30 ℃、接种量3%~10%;对于固态发酵552H,确定各种因素的最高与最低水平为发酵时间12~48 h,固态培养基组成/固液比值1.5~4,发酵温度25~30℃,接种量3%~10%。

表2 乳酸菌固态发酵仔猪配合饲料551H响应面设计与结果

表3 乳酸菌固态发酵仔猪配合饲料551H优化试验统计分析结果

表4 乳酸菌固态发酵仔猪配合饲料552H响应面设计与结果

表5 乳酸菌固态发酵仔猪配合饲料552H优化试验统计分析结果

表6 验证试验及统计分析结果

③通过响应面试验设计统计分析得到可靠性较高的二次响应面回归模型,并预测最佳工艺参数:对于固态发酵551H,发酵时间27 h,固态培养基组成/固液比值2.125,发酵温度25℃,接种量10%;对于固态发酵552H,发酵时间48 h,固态培养基组成/固液比值1.5,发酵温度30℃,接种量3%,验证试验证明该参数可行。

因此,该研究结果将为工业化乳酸菌固态发酵仔猪配合饲料的工艺提供试验与理论支撑,但是仍需要进行放大试验、中试等进一步研究,以便更好地应用实际生产。