深熔焊熔深不够原因分析及解决方法

2018-12-29李文锋丁顺霞贺水冰

李文锋, 丁顺霞, 贺水冰

(南通润邦重机有限公司技术中心,江苏 南通 226013)

深熔焊熔深不够原因分析及解决方法

李文锋, 丁顺霞, 贺水冰

(南通润邦重机有限公司技术中心,江苏 南通 226013)

文中针对钢结构焊接形式中的深熔焊,介绍了深熔焊接头类型,分别取样试验,通过测试的金相图,分析了深熔焊熔深不够的原因并提出了解决方案,改进了焊接工艺,提升了焊接品质。

钢结构;深熔焊;金相图;焊接工艺

0 引言

随着时代的步伐,当今重工行业快速发展,焊接工艺水平是钢结构行业竞争力的体现,焊接质量在钢结构产品中极为重要。根据钢结构的重要性、载荷特性、工作环境以及应力状态等情况,常见的焊接形式有熔透焊、深熔焊及角焊。深熔焊相较而言,深熔焊极为容易产生熔深不够的问题,导致钢结构产品存在较大的安全隐患,同时也产生大量的返工修复成本。

根据钢结构企业工作经验总结,深熔焊接头类型大致可分为几类,分别根据接头形式取样,制作焊接试验样品,焊接后,下文将根据接头形式,分别取样制作试验样品,通过试验数据分析深熔焊熔深不够的原因以及解决方案,从而提高钢结构企业生产工艺。

1 深熔焊接头类型

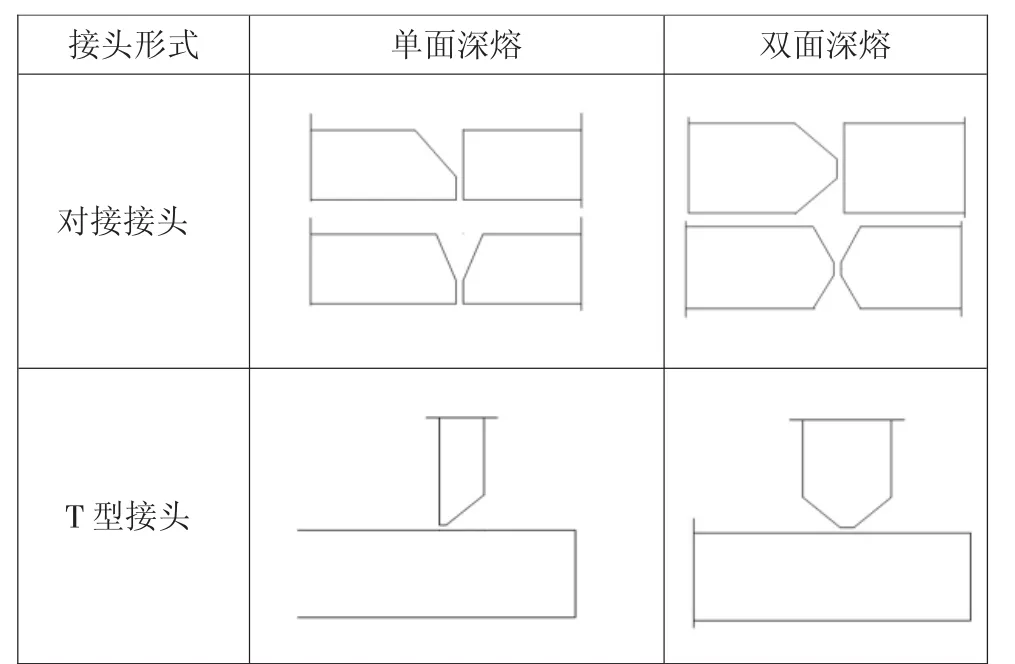

深熔焊其实是局部熔透坡口焊缝,涉及到深熔焊的接头形式有:对接接头(单、双面深熔)、T型接头(单、双面深熔),如表1所示。

表1 起重机常见焊接接头种类

在上述8种接头形式中,分别又有两种熔深情况:1)板厚与熔深之差不大于1~3 mm;2)板厚与熔深之差大于3 mm。

2 工艺试验

根据对接接头、T型接头的多种形式,分别准备焊接试验样品,安排同一焊工,进行焊接操作。记录焊接形式,焊接电流电压及接头的坡口尺寸。样品焊接完成后,取焊缝截面金相分析,焊缝接头截面的宏观金相照片能客观反映深熔焊的熔透情况,以下进行的几组宏观金相试验,从坡口细节、焊缝根部质量方面进行了对比。

2.1 对接接头试验

取材质Q390C、厚度20 mm板材,分别开坡口,分成4组,按照a)、b)、c)、d)的顺序编号。其中:试样a)、c)进行横焊操作,电流220 A,电压25 V,焊接速度25 cm/min;试样b)、d)进行立焊操作,电流200A,电压24V,焊接速度20cm/min。同时试样a)、b)坡口角度45°,深度10 mm,接头间隙2 mm;试样c)、d)坡口角度45°,深度18 mm,接头无间隙。分别进行焊接操作,去焊缝接头截面宏观金相照片分析。

图1 对接接头试验金相图

如图1所示:a)组试样实际熔深大于坡口深度,坡口、熔深合格,焊缝根部合格;b)组试样实际熔深9.5 mm,小于坡口深度,坡口深度开大了,焊缝根部也没有焊满,差0.5 mm,不合格;c)组试样实际熔深18 mm,大于坡口深度,焊缝根部合格;d)组试样实际熔深19 mm,大于坡口深度,熔深、焊缝根部合格。

2.2 T型接头试验

同样取材质Q390C、厚度25 mm板材,分别开坡口,分成4组,按照e)、f)、g)、h)的顺序编号。其中试样e)、g)、h)进行平焊操作,电流220 A、电压26 V、焊接速度24 cm/min;试样f)进行横焊操作,电流220 A、电压27 V、焊接速度25 cm/min。同时试样e)开双面坡口、f)开单面坡口,坡口角度45°、深度10 mm、接头无间隙;试样g)、h)均开单面坡口,坡口角度50°、深度20 mm、接头间隙2 mm;分别进行焊接操作,去焊缝接头截面宏观金相照片分析。

图2 T型接头试验金相图

如图2所示:e)组试样实际熔深11.5 mm,不小于坡口深度,坡口、熔深合格,焊缝根部合格;f)组试样实际熔深不小于坡口深度,坡口、熔深合格,焊缝根部合格;g)组试样实际熔深22 mm,不小于坡口深度,熔深、焊缝根部合格;h)组试样实际熔深21 mm,不小于坡口深度,坡口、熔深合格,焊缝根部合格。

3 原因分析

根据上述深熔焊试验来看,试板上的取样有一个不合格,原因是因为坡口深度开小了,其余都符合要求。其中试板上取样的金相试样焊缝根部熔合良好,都合格。试板上坡口质量、装配间隙控制得比较好,只有两个坡口深度要求比板厚小1 mm的,没有达到要求。

深熔焊熔深不够的原因包含坡口深度太小、坡口角度不适的因素。从焊缝根部熔合情况看,焊接试板的焊工操作比较规范,焊缝根部熔合较好,焊缝深度能达到坡口深度,而焊接产品的焊工可能是技能问题也可能是责任心的问题,焊缝根部质量时好时坏。因此深熔焊熔深受到多方面影响,客观方面主要是坡口深度、角度,主观方面便是焊工的工艺水平。

4 解决方案

通过上述一系列试验表明,只要坡口符合要求,焊工技能好且操作规范,都能焊出合格的焊缝出来,考虑到焊工技能水平参差不齐、实际坡口角度有误差、实际坡口深度有误差、装配工定位焊缝质量等因数,要求如下:1)所有对接接头形式的深熔焊缝,考虑到受力情况及焊接难度,全部以全熔透焊缝要求。可以双面焊的,拼板间隙控制在0~2 mm,只能单面焊的,拼板间隙控制在3~5 mm,单面焊双面成型,问题不大。2)板厚与熔深之差不小于3 mm的双面坡口焊缝,设计坡口时,坡口深度比要求的熔深大2~3 mm,尽量3 mm。装配间隙0~2 mm,装配工保证定位焊缝质量或焊接前刨掉定位焊缝。3)板厚与熔深之差小于3 mm的双面坡口焊缝,设计坡口时,留1 mm钝边,装配工保证定位焊缝质量或焊接前刨掉定位焊缝。4)装配间隙0~2 mm时,反面清根当做全熔透焊缝焊接;装配间隙2~3 mm,反面去除渣子后可以直接焊接。5)板厚与熔深之差大于3 mm的单面坡口焊缝,设计坡口时,坡口深度比要求的熔深大2~3 mm,尽量3 mm。装配间隙0~2 mm,装配工保证定位焊缝质量或焊接前刨掉定位焊缝。6)板厚与熔深之差不小于3 mm的单面坡口焊缝,设计坡口时,留1 mm钝边,设计和装配工序考虑留2~3 mm间隙装配。装配工保证定位焊缝质量或焊接前刨掉定位焊缝。7)对于深熔焊焊缝,设计成不留间隙时,坡口角度一定不能小,坡口角度在45°~50°,否则达不到规定的熔深。8)对于比较厚的材料,尽量不要设计成坡口深度很深的单面坡口焊,以免拉裂焊缝根部,产生根部裂纹。9)下料阶段,对于深熔焊的坡口,要重点检查坡口大小和钝边是否符合图样要求。10)加强对结构焊前的坡口检查,大部分的深熔焊缝不合格,原因在于焊前坡口状态不符合要求,包括钝边、角度、间隙。

5 结语

通过本文对焊接接头的分析探讨,设计焊接接头时,应从焊接接头工艺特点出发,合理设计焊接接头,在确保焊接接头质量的同时,力求简化工艺,以达到省工省料、提高生产率的目的。为保证T型接头深熔焊缝(PJP)和单面全熔透焊缝质量,涉及生产设计、下料及检验、装配及检验、焊接各环节必须注意:下料时,要重点检查坡口质量,包括坡口钝边、坡口角度、下料尺寸。结构装配时,对于此类焊缝,装配前后严格检查坡口钝边、角度、间隙,对于要求有装配间隙的焊缝,为防止间隙使焊接收缩变大,装配时考虑加放2~3 mm的收缩余量并配合反变形措施,尽量用马板代替坡口内定位焊。

[1] 张质文.起重机设计手册[M].北京:中国铁道部出版社,2013.

[2] 王积永.起重机钢结构设计[M].北京:化学工业出版社,2011.

[3] 孙景荣.实用焊工手册[M].北京:化学工业出版社,2002.

[4] 杨志浩,张帆.钢结构焊接裂纹的原因及防治措施[J].河南建材,2009(5):29-30.

[5] 沈贵祥,李楠,刘金娜.焊接冷裂纹产生原因及防止措施[J].科技与企业,2013(17):269.

[6] 中国机械工程学会焊接学会.焊接手册:第3卷[M].北京:机械工业出版社,1992.

[7] 陈良浩.金属材料[M].北京:化学工业出版社,1991.

[8] 陈伯蠡.焊接工程缺陷分析与对策[M].北京:机械工业出版社,1997.

[9] 李亚江.焊接缺陷分析与对策[M].北京:化学工业出版社,2011.

[10]邹增.焊接材料、工艺及设备手册[M].北京:化学工业出版社,2001.

[11]邹茉莲.焊接理论及工艺基础[M].北京:北京航空航天大学出版社,1994:129-148.

[12] 美国焊接学.焊接手册:第4卷[M].北京:机械工业出版社,1991:554-557.

[13]欧阳微.电厂焊接缺陷产生的原因机理与处理措施分析[J].科技与企业,2012(17):298.

[14]邓托.焊接裂纹的成因及控制[J].南通航运职业技术学院学报,2007,6(3):66-67.

[15]邱葭菲.焊工工艺学[M].3版.北京:中国劳动社会保障出版社,2005.

(编辑黄 荻)

TG 441.7

B

1002-2333(2018)01-0160-02

李文锋(1969—),男,本科,工程师,主要从事港口移动式起重机、散货装卸解决系统和产业等化工作。

2017-03-04