我国含油污泥处理处置技术研究现状分析

2018-12-28黎城君郜洪文

黎城君,郜洪文

(同济大学环境科学与工程学院,上海 200092)

含油污泥是混入了原油、各种成品油和渣油等重质油的污泥,一般产生于石油开采、炼制、储运及含油污水的处置过程,含油污泥成分复杂,主要含有石油、污泥和水等,一般含水率约40% ~90%,含重质油约10% ~50%。

重质油是含油污泥中难以处理的部分。第二届国际重质原油和沥青砂会议(委内瑞拉,1982)定义重质油为:在原始油层温度下脱气原油粘度为(100~1000)×10 Pa·s或者在15.6℃及0.1 MPa下密度为934~1000 kg/m3的原油。重质油成分复杂,对其按不同的族类进行分类和分离可以得到饱和烃、芳香烃、树脂和沥青质。据统计,现阶段我国的石油化工行业每年约产生300万t含油污泥,其中,胜利油田、大庆油田和辽河油田每年共产生的含油污泥可达200万t[1]。

含油污泥是危险废物,若得不到有效处理处置,将会带来一定负面影响,表现在三个方面:(1)含油污泥中石油类组分的挥发会导致周围区域环境空气中总烃浓度超标;(2)未得到及时处理的含油污泥会污染地表水,甚至会造成地下水污染,使水中的COD和石油类物质严重超标;(3)含油污泥中含有大量烃、酚、蒽和苯环化合物等有毒有害的有机物,某些物质具有致癌、致畸、致突变作用,因此,含油污泥已被列入《国家危险废物名录》。

对含油污泥进行处理处置,可以减小其对环境的危害,还可以充分利用其中的石油资源。本文从含油污泥处理的一般逻辑出发,综述了含油污泥的来源及危害、国内外含油污泥处理标准、现阶段国内各大油田含油污泥处置技术和新兴含油污泥处理处置技术,完整清晰地介绍含油污泥处理技术的发展现状。

1 含油污泥处理标准

对含油污泥进行处理处置,首先要建立含油污泥排放限值标准。然而,在国际上,由于各地区地质和地理条件存在差异,以及各地区土壤对石油类有机物耐受程度有所不同,因此,目前对处理后含油污泥中总石油烃(TPH)或含油量限值没有统一国际标准。目前制定了含油污泥或石油烃污染土壤标准的国家有美国、沙特、加拿大、澳大利亚和新西兰等13个国家或地区。

美国大多数州均采用1%TPH或更低的浓度限值,其中较为严格的标准为夏威夷州和新墨西哥州的0.5%TPH,而密苏里州的浓度限值则为较宽松的5.5%TPH。对于不同性质的土壤,或处理后用途不同的含油污泥,则又有不同标准,如科罗拉多州对敏感土壤和非敏感土壤分别提出要求,其TPH土壤限值分别为0.1%TPH和1%TPH,而蒙大拿州和马萨诸塞州针对填埋和填埋土壤回用提出相应标准,分别为5%TPH和0.5%TPH[2]。

英国和欧盟均采用总有机碳(TOC)作为污染土壤控制指标,其他国家或地区对含油污泥或石油烃污染土壤则采用TPH或石油烃馏分作为控制指标。

我国的《国家危险废物名录》《危险废物鉴别标准》、GB18598-2001《危险废物填埋污染控制标准》和GB184842001《危险废物焚烧污染控制标准》等法律法规,均将含油污泥归为危险固体废物,但没有对其含油量提出量化指标,仅《农用污泥中污染物控制标准》(GB 4284-1984)限定了矿物油含量不得高于3000 mg/kg。我国国内目前尚无含油污泥处理处置标准的统一要求,因此各大油田各自制定了相应标准,如辽河油田、胜利油田等规定,含油污泥清洗站处理工艺的控制指标为处理后污泥中含油量≤3%[3]。黑龙江省环保局制订并发布了黑龙江省地方标准DB 23/T 1413-2010《油田含油污泥综合利用污染物控制标准》,该标准对于用于垫井场、通井路及农用的处理后油田含油污泥建立了共11项污染控制指标,其中石油类含量≤2%[4]。

2 现阶段国内各大油田含油污泥处理处置技术

本文以国内具有代表性的各大油田为例,介绍其含油污泥处理处置方面所用技术,综合展现现阶段我国含油污泥处理技术。

2.1 大庆油田

大庆油田开发了适合大庆油田含油污泥处理的热化学清洗工艺,辅以高效离心分离方式,形成了预处理、调质-离心处理的工艺流程。该工艺包括含油污泥流化与预处理装置、调质装置和离心处理装置。采用流化预处理、调质-离心处理工艺的大庆油田第一座“杏北油田含油污泥处理站”于2009年5月建成并投入使用。该站处理规模为10 m3/h,经检测,处理后含油污泥平均含油量为1.48%,达到黑龙江省DB 23/T 1413-2010《油田含油污泥综合利用污染控制标准》规定的含油量≤2%的要求,处理后的污泥用来铺垫井场和道路。在“杏北油田含油污泥处理站”现场试验较为成熟的基础上,大庆油田依靠此技术陆续建成了“北一区含油污泥处理站”、“杏V-Ⅱ含油污泥处理站”、“宋芳屯油田含油污泥处理站”,污泥处理总规模达40 m3/h。自4座污泥处理站投产运行以来,截至2012年5月,已经处理含油污泥86555 m3(含水30%),回收原油25966 t,产生直接经济效益7919.63万元(油价按照3050元/t计),节约排污费8655.5 万元,创经济效益1.6575 亿元[4]。

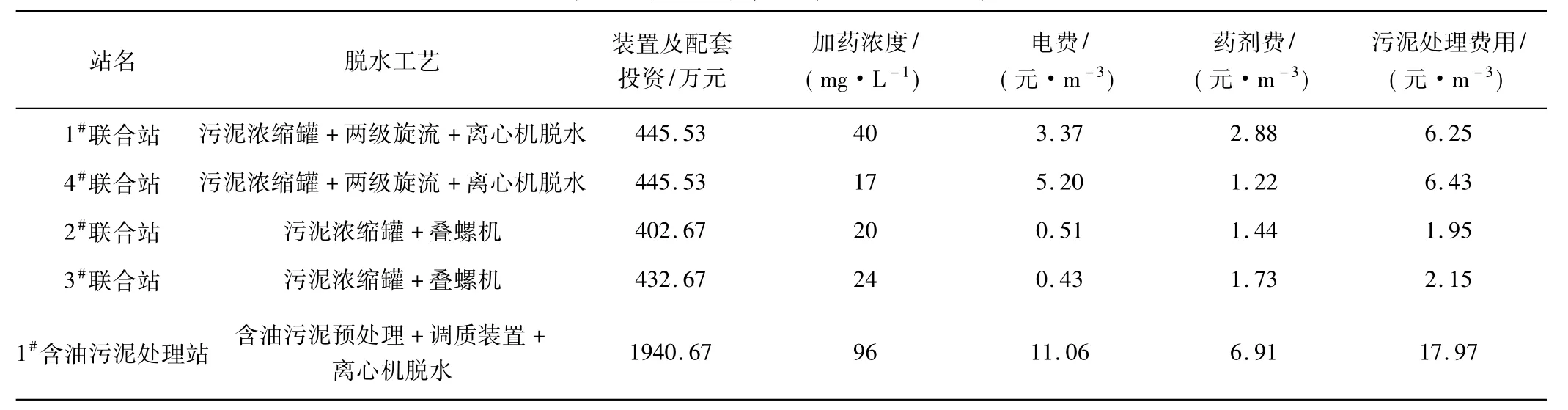

大庆油田有限责任公司第七采油厂(简称采油七厂)自2009年始,先后应用了5套含油污泥污泥处理装置,其中包括“污泥浓缩罐+两级旋流+离心机”装置、“污泥浓缩罐+叠螺机”装置和“含油污泥预处理+调质装置+离心机”装置。各工艺效益评价表如表1所示[5]。

从表1所列各种工艺的投资和运行费用中对比可以看出,在运行费用上,“污泥浓缩+叠螺机”装置的脱水工艺投资最少,处理费用较低。其中,采用该种处理工艺的2#联合站和3#联合站分别于2012年9月和2013年投入使用。2#联合站处理能力为10 m3/h,前端工艺为“一级沉降+速沉器+精细过滤”工艺,污水处理规模为5000 m3/d,目前污水处理量为3500 m3/d,处理后的污泥平均含水率为60.9%,平均含油率为3.2%。3#联合站处理能力为10 m3/h,前端工艺为“一级沉降+悬浮污泥+二级过滤”工艺,污水处理规模为5000 m3/d,目前污水处理量为5100 m3/d,处理后的污泥平均含水率为58.6%,平均含油率为 3.1%[5]。

2.2 华北油田

华北油田针对落地油泥和罐底泥的处理,华北油田岔一联合站通过综合比较各种处理技术,最终采用“预处理-化学热洗-离心脱水”工艺,装置年处理量为6000 t/a,工程于2014年5月投产。处理过程回收部分污油,离心脱水后的污水可循环利用,无法利用的污水排入污水处理系统。处理后的残渣实测含油率为1.21%,达到HJ 607-2011《废矿物油回收利用污染控制技术规范》要求。含油污泥处理成本主要为药剂费、水费、电费、燃气费和人工费等,综合核算处理油泥成本约140元 /t[6]。

2.3 新疆油田

新疆油田于2004年在九区建成一套规模为25 m3/d的热洗处理装置并一直运行至今,对含油量为32%的落地油(含大量的粘土和砂等)采用热化学洗涤工艺,可实现含油污泥中油、水、泥三者分离,回收其中大部分油品,实现含油污泥的资源化。经热化学洗涤可回收含油污泥中85%左右的原油,但处理后剩余干泥的含油量一般为3% ~5%,高于《农用污泥中污染物控制标准》(GB 4284-1984)的含油标准(3000 mg/kg)。该法适用于含油量较高、乳化较轻的落地原油和油砂回收处理工艺中的预处理,管理简单,运行成本相对较低[7]。

新疆油田对乌尔禾油田69区稠油污水处理站排放的含油污泥进行“回转炉”热解的处理工艺中试。该工艺在隔绝氧气条件下,通过热解的方式,将含油污泥中重质组分转化为轻质组分,而且在回收含油污泥中挥发性有机物和半挥发性有机物时,具有较高能量回收率。此外,该工艺的低温还原性环境可使大多数金属元素固定在固体产物中,同时防止二噁英的生成,减少大气污染。该工艺中,脱水污泥(或干化污泥)在回转式干燥热解炉中500~600℃条件下密闭反应,产生的油气可回收利用,剩余残渣可达标排放。乌尔禾油田69区稠油污水处理站所在地土壤为中性和碱性,处理规模为10 t/d[7]。

表1 含油污泥处理装置效益评价表

2006年,采用了“热洗+助溶剂”技术的克拉玛依博达油泥无害化处理厂建成,处理规模达200 m3/d。该厂优化设计了多级逆流洗涤、分段脱水、洗涤液充分回收利用等工艺过程,通过均质流化、曝气气浮、自动收油排泥等工艺手段,协同化学药剂的作用使含油污泥中的乳化油破乳,达到使油品与污泥中无机固态物之间破解吸附并聚结上浮的目的。该厂处理后污泥中矿物油含量检测值为632~2277 mg/kg,达到了《农用污泥中污染物控制标准》(GB 4284-1984)中的控制标准[8]。

2.4 中原油田

中原油田从1996年开始进行水处理污泥调剖剂的研究与应用,在1996~2003年中共对60164 m3水处理污泥进行了151口井的调剖,成功率为98%,有效率为83.2%。油田试验表明,注水井的启动压力和注入压力有所上升,表观注入洗漱降低,注入剖面明显改善,注入井服务周期延长。增产原油28381 t,经济效益达3069.55 ×104元,投入产出比为1∶8.6。水处理污泥在调剖中的应用减轻了环境的污染,并使其变废为宝[9]。

3 国内外含油污泥处理处置技术发展

含油污泥处理处置技术发展至今,已形成了多种新方法,包括超声波处理技术、超临界水氧化技术等,部分已投入使用。

3.1 超声波处理技术

超声波处理技术是利用超声波空化作用,破坏含油污泥的结构,使含油污泥中的污油从固体颗粒表面脱附,达到使含油污泥中油和泥沙分离的目的。超声空化产生的微射流速度可达400 km/h,污泥在冲击波作用下分解为颗粒状,从污泥颗粒表面脱离。王新强等[10]研究了不同空化状态下超声波对含油污泥的除油效果的影响,发现弱空化条件比强空化条件的除油效果较好;同时还研究了超声波处理技术中多种因素对除油效果的影响,发现影响因素排序为:超声频率>超声功率>处理温度>处理时间。李帅[11]在超声波预处理-厌氧产甲烷的课题中,在预处理阶段用超声波技术实现油和泥的分离,并通过其空化作用,打碎石油烃的碳链,生成短链小分子物质,有利于下一阶段的厌氧发酵处理。研究表明,超声预处理能够明显提高厌氧反应器产甲烷的效率。

3.2 超临界水氧化技术

超临界水氧化技术(Supercritical Water Oxidation,简称SCWO)是利用水在超临界状态(374℃,22.1 MPa以上)下所具有的特殊性质,使有机物在超临界水中迅速彻底分解的一种技术。SCWO对污染物降解彻底,且其过程中的热能可回收利用,正得到越来越多科学工作者的重视。崔宝臣等[12]研究了超临界水氧化后流出液的COD去除效果和可生化降解性以及气体产物组成的变化规律,结果表明,COD去除效果随氧化温度的升高而提升,处理后流出液的可生化降解性也随着温度的升高而得到明显改善,在450℃下氧化反应10min可使COD去除率达到92%,尾气中除含2.64%的CO外不含其它有害气体成分,处理后的残渣中基本不含有机物,主要为无机矿物成分,达到无害化处理要求。徐雪松[13]在研究中发现,在超临界反应体系中,若存在HCHO或NaHCO3时,体系对有机物的去除率有明显提升:在初始反应条件下,体系对含油污泥COD的去除率可达95%,在向体系中添加少量 HCHO后,去除率可提至98%,反应残液的COD小于15 mg/L。

3.3 微波处理技术

微波辐射存在热效应、电效应、磁效应和化学效应。微波辐射会破坏含油污泥中油水界面的Zeta电位,微波形成的磁场还能使非极性的油分子磁化,使含油污泥更容易破乳脱水。微波热效应的特点是加热速度快,反应灵敏,加热均匀,效率高,选择性好。利用微波的这一特性,可对含油污泥进行干化和脱水,使污泥中的油水乳状液破乳分离,实现油、水、渣三者的资源化。潘志娟[14]在研究含油污泥微波热解特性时发现,在对含油污泥进行离心处理前,先对其进行微波处理可有效对含油污泥样品进行脱水。研究中还发现,微波热解过程比管式炉热解过程进行得更完全,反应产生的气体品质更高,且液体产物中苯类有毒物质少,能有效减少二次污染的可能。谢水祥等[15]发现,由微波处理技术得到的不凝气体中,很大一部分都可以燃烧,各阶段C1~C5小分子气体及氢气含量均在90%以上,具有回收再利用价值。

3.4 含油污泥资源化

近年来,在探究如何实现含油污泥有效资源化利用的过程中,众多学者研究发现,煤和含油污泥混合燃烧的方法,是达到这一目的的有效途径。煤与含油污泥混合燃烧时,混合试样的着火温度与煤单独燃烧时的着火温度低,有利用在对煤进行使用时,降低工艺所需能量,实现含油污泥的资源化利用:顾利锋等[16]测定了混合试样的 TG曲线和 DTG曲线,用 TG-DTG法[17]研究了混合试样的燃烧特性参数,发现试样的着火温度从390℃降至280℃,燃尽温度从740℃降至704℃;唐子君等[18]研究了混合试样的DTG曲线和DSC曲线,发现当含油污泥的掺比为25%时,混合试样的综合燃烧性能最好;吉树鹏等[19]研究发现,当在煤中掺入40%的含油污泥时,混合试样的挥发分初析温度从410℃降至200℃,着火温度从510℃降至275℃,燃尽温度从900℃降至605℃,燃尽时间从60min降至41min。现今对含油污泥掺煤燃烧方法的研究成果显示出了较好的应用前景。

污泥型煤在燃烧过程中会产生刺鼻性气味,这会成为制约污泥型煤进行实际应用的重要因素,而国内现今对这部分废气的研究却少见于文献。笔者采用Gasmat MX-4000型多组分烟气分析仪对此部分废气进行了研究,发现废气中含有大量的CO和NO,各种掺混配比的污泥燃烧产生的废气中,CO的含量大约在0.1%左右,NO浓度在3~40 ppmv不等,废气中还含有CH4、HNCO和HCN等有机有毒气体。笔者拟在后续研究中,在污泥型煤中掺入吸附剂等添加剂,优化污泥型煤的燃烧效果及去除废气中的有毒有害气体。

4 问题与展望

含油污泥大部分处理处置方法仍存在着较多的不足之处,如二次污染严重、成本较高、整体利用率低及综合性不高等。现阶段主要的含油污泥处理处置技术优缺点如表2所示。

(1)含油污泥中含有大量可回收利用的石油资源,对含油污泥的资源化利用是处理处置含油污泥领域的重要发展方向。含油污泥掺煤燃烧资源化利用技术是今后的发展重点之一,关键在于燃烧过程中减少有毒气体排放,如添加废气吸附剂等,以实现工业化、产业化利用。

表2 含油污泥处理技术综合比较

(2)含油污泥的光催化技术也是一个重要的发展趋势。在含油污泥中添加光催化材料,可将含油污泥中的长链重油转化为短链小分子物质,便于后续处理,较为理想的处理环境如新疆沙漠地区,不仅有长时间光照,还有较高温度,如同时添加合适的热敏性氧化剂,有助于提高含油污泥的光催化协同氧化处理效果。

(3)在积极探究、开发新技术的同时,还应将多种新技术相结合,把新技术与已有技术结合起来,探寻一条适合我国处理含油污泥的经济、有效的路径。