浅析先进高强钢辊压成型工艺

2018-12-28李燕王三星陈馨

李燕,王三星,陈馨

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

关键字:轻量化;高强钢;辊压成型

引言

高强钢冷弯异型材制造工艺具有三大特点,该三大特点完美满足了轻量化设计中的材料、结构和工艺的三大要素。

1)可使用高强钢以及超高强钢,达到高强减薄的材料轻量化;

2)以承载或功能性要求为目的,进行型材截面优化设计,达到型材刚度增加的结构轻量化;

3)以冷弯成形为制造平台,将冲孔、冲压、焊接、剪切等多工艺集成于冷弯成形,达到简化工艺降低成本的高效生产的先进制造工艺。

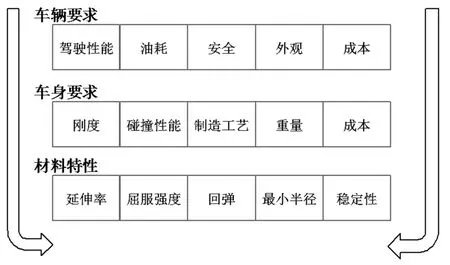

1 应用先进高强度钢的推动和约束如图1所示

图1 先进高强度钢的推动和约束

2 辊压成型特性

辊压成型工艺(RollForming)是通过顺序配置的多道次轧辊,将卷材、带材等金属板带不断的进行横向弯曲,以制成特定截面产品(如图2所示)的一种新的塑性加工工艺。主要成型特性有:

1)生产效率高且速度快,适合大批量生产,与冲压、折弯工艺相比效率提高10%以上,制造成本大幅下降。

2)加工产品长度基本不受限制,可连续生产。

3)产品表面质量好,尺寸精度高。

4)在辊压成型线上可以集成其他加工工艺,如冲孔、焊接、压花、剪切等,可简化工艺降低成本。

5)与热轧和冲压工艺相比,材料利用率高,能够节约材料15%-20%。

6)适合横截面形状复杂的零件,包括复杂的开口和闭口截面。

7)与冲压工艺相比较低的投资费用。

8)适合高强钢的成型。

9)零件长度改变而不需要额外的模具投资费用。

10)可以3D辊压成型。

11)生产噪音低,无环境污染。

图2 截面产品

3 先进高强钢辊压成型的一些重要参数

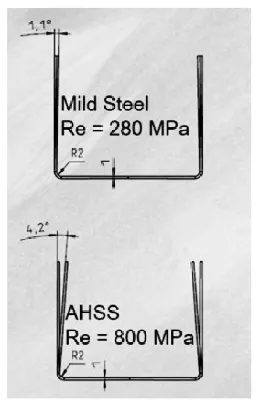

1)弯曲半径 Ri:根据实际经验,高强度钢辊压件内圆角半径Ri=6Xt-9Xt(t=板厚);当Ri/t≥1(t=板厚)时,高强度钢辊压成型是可行的,否则可能出现开裂风险;对于Y1500马氏体高强钢,建议Ri/t≥2以上(t=板厚),否则可能出现开裂风险,如图3所示。

图3 弯曲半径

图4 板带厚度

2)板带厚度 t:原材料抗拉强度1100Mpa;延伸率2%;Ri=6Xt;

t=1.9mm,60度时开裂;t=2.2mm,30度时开裂,如图4所示。

3)回弹补偿

预测回弹时常用BISWAS回弹计算公式[2],如图5所示,即

ri1——弯曲半径(mm)

ri2——回弹后半径(mm)

rf——屈服曲率(mm)

E——杨氏模量(MPa)

t——板料厚度(mm)

S——材料屈服应力(MPa)

图5 回弹补偿

由上述公式获得初始回弹补偿角,一般实际回弹角大于预测角,结合实际情况调整,以便获得回弹角补偿。

1)高强度钢需要更多的回弹补偿量

2)当材料特性不同时候,就需要调整过弯内圆角半径Ri

3)辊压成型可以很方便的进行回弹的调整

4 辊压工艺流程

1)钢带进料

2)校平

3)预冲孔

4)钢带导入

5)辊压成型

6)焊接(轮焊接/高频焊接/激光焊接等)

7)后冲压+切断

5 零件精度

1)辊压成型可以实现在有预冲孔情况下对工件的最小拉伸,有效避免了孔位畸变情况的发生。

2)实现更高的产品平直度。

3)有效应对材料变化带来的补偿(如回弹补偿等)

6 高强钢门槛辊压成型

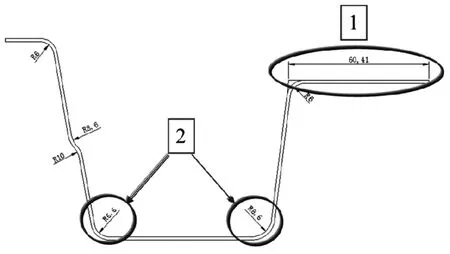

此高强钢门槛材质为1180DP,料厚0.8mm,对其断面审核发现两处问题,如图6所示:1)1处法兰边宽度太宽,超高强钢辊压成品此处波浪起伏无法避免,此面为焊接面,面的质量好精度要求较高,最好控制在35mm以内;2)2处门槛内R过大,超高强板成型后回弹严重,精度难以控制,要求根据上述公式改为R6。

图6 高强钢门槛断面图

图7 高强钢门槛工艺流程

此辊压工艺流程如图7所示。此辊压门槛道次图及辊花图如图8所示。

图8 辊压门槛道次图及辊花图

7 小结

合理的辊压成型工艺能够使高强钢辊压件得到较高的精度,良好的面品,提高高强钢辊压件的成型性。