桩式桥梁防船撞设施设计方法研究*

2018-12-27刘政伟许明财

刘政伟 许明财 潘 晋

(湖北省交通规划设计院股份有限公司1) 武汉 430051) (华中科技大学船舶与海洋工程学院2) 武汉 430074) (武汉力拓桥科防撞设施有限公司3) 武汉 43004) (武汉理工大学交通学院4) 武汉 430063)

0 引 言

船舶与桥墩防护装置之间的碰撞是一个非常复杂的非线性动态响应过程,包括材料的屈服、失效等.船桥碰撞过程中的影响因素很多,很难建立一个精确的数学模型来表达两者之间的关系.对于防撞装置的设计,需要通过数值模拟或试验确定方案的可行性.Shoji等[1]采用聚氨酯弹性体材料设计了防船撞结构,并采用试验方法分析了其吸能性能.Mita[2]对蜂窝型树脂防船撞结构进行了试验和数值仿真分析,研究了该装置在小型和中型船舶的吨级、速度与碰撞力之间的关系.Wang等[3]采用有限元方法分析了钢丝绳圈为基本元件的柔性耗能防撞装置.潘晋等[4-5]采用有限元方法模拟了广东涯门大桥的桥墩钢套箱防护装置与船之间碰撞过程,分析了防护装置的影响因素,为桥墩防护装置设计提供了依据.

很多桥墩防撞装置都是连接在桥墩上的,其设计主要采用基于撞击力控制的结构防撞设计方法.而桩式防撞装置在水平撞击力作用下将发生较大的变形,撞击过程中主要依靠自身的水平变形来吸收撞击能量.由于桩式防护装置基本上不与桥墩接触,撞击能量主要通过桩的水平大变形来承担,并把力传递给桩基,传统的撞击力控制防撞设计方法不太适合这种情况.此外,防撞桩主要考虑船舶撞击载荷,与现有桥梁桩规范设计中校核载荷不同.从经济性角度防撞桩可以允许局部小的永久变形,如果采用桥梁规范对防撞桩进行设计会使结构偏于保守.

本文采用文献[6]“m”法考虑桩与土之间的相互作用以及桩的水平大变形性能,并在此基础上探讨柔性群桩式防撞装置的设计分析方法.

1 敏感度分析及参数优化

单纯的桩式防撞装置的能量吸收性一般较差,而通过在桩的顶部互相连接以使整个防护系统共同变形来吸收船舶动能,可以提高其防撞性能.桩式防护装置是通过桩群的联合弹性变形来缓冲吸收船舶的冲撞能量.根据桩式防护装置的设计要求,选取两个目标函数,即结构变形适当、重量最轻.碰撞分析属于高度非线性过程,当模型包括船体和防护装置时,其计算量非常大,因此,首先采用公式计算船体对桥墩的碰撞力,采用静力分析方法进行敏感度分析和参数优化.

1.1 碰撞力

文献[6]把船舶对桥梁的碰撞力列为特殊载荷计算内容,采用准静力假设,即船舶作用于墩台的有效动能全部转换为碰撞力所做的功[7].

(1)

根据顺流向1 000 t船舶的撞击船速5.14 m/s 计算的撞击力为2 357 kN.

1.2 有限元模型及边界条件

为了快速获得各种方案的初步结果,钢箱梁和钢管桩均采用梁单元,见图1.土的刚度采用弹簧单元模拟,防撞装置采用Q235钢,其弹性模量为2.1×105MPa,泊松比为0.3.土的水平地基抗力系数为K=mZ,其中m为土的水平地基抗力系数随深度增长的比例系数,根据土质资料和文献[7]取为4 500;Z为计算点的深度,弹簧刚度随土的深度变化.考虑到土是布满桩的周围,把弹簧刚度等效成24个弹簧来确保各个方向的刚度保持一致,见图2.考虑弹簧系统中心点力的作用方向为沿弹簧方向及与弹簧方向呈7.5° (相邻两根弹簧中心线方向)[8].钢管桩底部约束竖向位移,弹簧单元一端与钢管桩连接,另一端约束所有位移.

图1 有限元模型

图2 弹簧及边界条件设置

1.3 参数敏感度分析

为了选择合理的优化参数,需要从定量的角度考虑各种主要参数的敏感程度,对敏感度系数较大的参数进行优化.敏感度可用敏感系数来度量[9-15],此系数相当于在设计p=(p1,p2, …,pn)点处求得的一个无因次偏导数.为了消除在设计点处因计算步长过大或某些系数对极限强度的负相关所带来的敏感度计算的偏差,采用中心差分作为敏感系数值,即

(2)

进行敏感度分析时,钢管桩壁厚、钢箱梁高度和宽度分别0.018,1,1.6 m,考虑桩埋深、桩数、桩半径和钢箱梁半径等参数.图3为各参数对钢管桩最大位移的敏感度,在所选的参数范围内,桩的半径对钢管桩的影响最大,其次是桩的数量.这两个参数在设计过程中可以优先考虑.钢箱梁半径对钢管桩最大位移影响较小,可以根据水文资料、通航要求、桥墩尺寸和防撞范围选择.

图3 参数敏感度

1.4 参数优化

由于桩的半径和数量敏感度最大,假设桩的埋深和钢箱梁的半径分别为25 m和11 m,然后对桩半径和桩数量在0.5~0.8 m和4~15根的范围采用试验设计(DOE)方法进行计算.试验设计(DOE)方法适合于多目标快速优化,通过抽样技术,以较少的计算方案就可以得到设计空间,并用2D曲线或3D曲面图形象地表示,对设计修改方案提供瞬时反馈,同时在设计空间直接查询得到满足多个目标的优化设计方案.

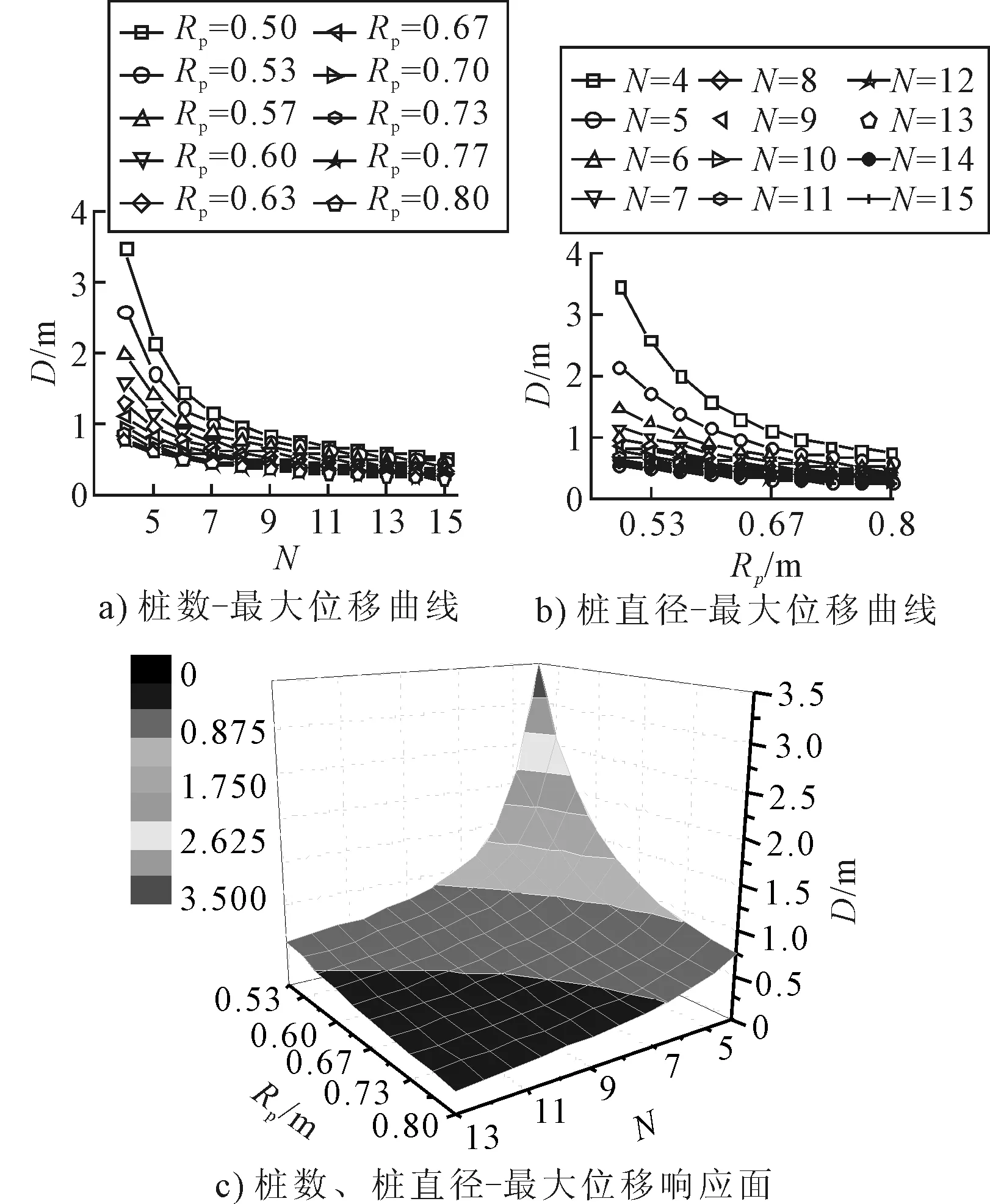

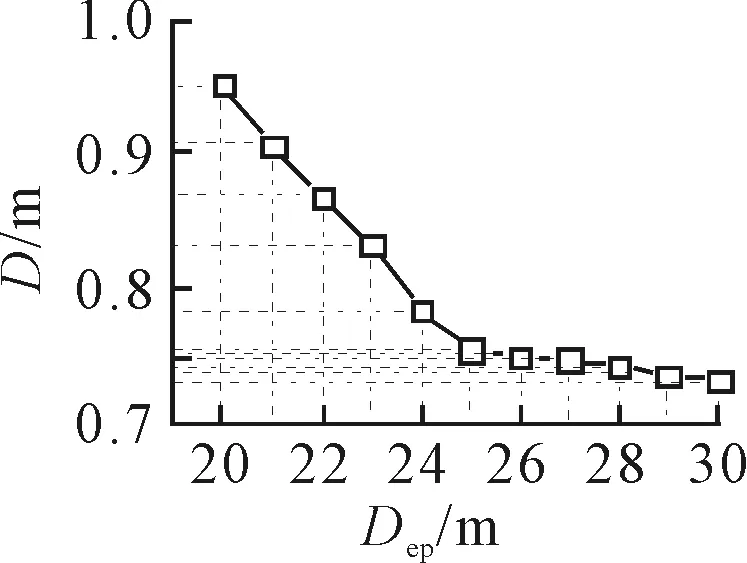

桩数和桩直径对最大位移的影响见图4.由图4可知,桩的最大位移随桩的数量和半径增大而减小.当桩数增加到7根后,其桩数和桩半径的增加对钢管桩最大位移的影响急剧变小.当桩数量小于7根时,如果桩半径大于0.6 m,桩半径的增加对钢管桩最大位移的影响也很小,因此,初步确定桩的数量为7根,桩半径为0.6 m,钢箱梁半径根据桥墩宽度、防撞范围取11 m.此时,对不同桩埋深进行分析,见图5.当桩埋深超过25 m后,桩埋深的增加对最大位移的影响已经很小.这说明桩埋深超过25 m后,土所提供的刚度已经可以很好地固定住桩.此时再增加深度,对钢管桩约束刚度的增加已经很小.由于结构参数之间是相互影响的,为了精确确定桩数,对桩埋深25 m、桩半径0.6 m和钢箱梁半径11 m时桩数对最大位移的影响进行分析,见图 6.在该情况下,桩数从3~4根的最大位移变化最大,当桩数超过7根后,桩数的增加对最大位移的减小已经很不明显.

图4 钢管桩数量和直径对位移的影响

图5 桩埋深-最大位移(N=7,Rp=0.6 m,Rb=11 m)

图6 桩数-最大位移(Dep=25 m,Rp=0.6 m,Rb=11 m)

1.5 方案选择

根据以上分析,桩式防护装置由7根钢管桩组成,呈半圆形绕桥墩布置在来流方向上,由半圆形钢箱梁连接桩顶,半径取11 m.钢管桩桩半径0.5 m、壁厚18 mm,考虑水冲刷计算时从通航水位向下18.6 m为泥上部分,泥下长度25 m,桩长43.6 m.为了避免船舶被钢管桩卡住,安装两层钢箱梁.桩群顶部设置高1 m、宽1.6 m的钢箱梁,距上钢箱梁顶部3~4 m处分别用高和宽均为1 m的钢箱梁连接,防撞桩设计见图7.

2 防撞设施数值验证

由于初步方案计算时采用静力方法,没有考虑船体、防撞装置的动力效应,需要进一步采用瞬态碰撞分析来确定方案的可行性.选择三峡库区标准船型中的1 000 t散货船作为撞击船,船体主尺度如下:船长为65.5 m,垂线间长为63 m,船宽为10.8 m,型深为3.7 m,设计吃水为2.6 m.采用显式有限元法进行船舶与防撞装置的碰撞过程模拟,得到防撞装置的变形、应力以及弹塑性变形的过程.

2.1 有限元模型

有限元模型包括防撞装置和船体两部分,有限元模型见图8.桩式防撞装置整体采用壳单元和梁单元、土刚度采用弹簧单元模拟,防撞船体模型按照实际几何尺寸建立,采用梁单元、杆单元及壳单元.由于船首结构形式对撞击力影响非常大,因此船首结构采用精细网格,单元最大尺寸为0.25 m.船体中后部因远离撞击区,仅提供刚度和质量的影响,从平行中段到船尾最大单元尺寸为0.5 m.船体模型合理地分布集中质量进行配重,使整个模型的质量重心与实船重心位置一致.

图8 船体和防撞桩有限元模型

简化的解析方法通常采用刚塑性材料模型,其屈服应力为

(3)

式中:初始屈服应力σ0为235 MPa;弹性模量E为2.1×105MPa;硬化模量Eh为1.18×103MPa. 其他材料参数包括密度ρ=7 850 kg/m3、泊松比μ=0.3.

由于船用低碳钢的塑性性能对应变率是高度敏感的,其屈服应力和拉伸强度极限随着应变率的增加而增加,所以在材料模型中引入应变率敏感性的影响,采用Cowper-Symonds本构方程:

(4)

2.2 边界条件及载荷工况

船撞桥的工况按航道、桥位、风、流等条件,选择工况1正撞:船直航而来,撞击防护装置正面;工况2侧撞:船失舵不失速,以45°的偏角撞上防护装置侧面,顺流向1 000 t船舶,撞速为5.14 m/s.由于船舶碰撞运动主要是纵荡,采用附连水质量系数0.07来计入周围流体的作用[11].不约束船体的转动与平动自由度并施加初始速度,桩的边界条件及桩土相互作用与静力分析设置相同.

2.3 计算结果分析

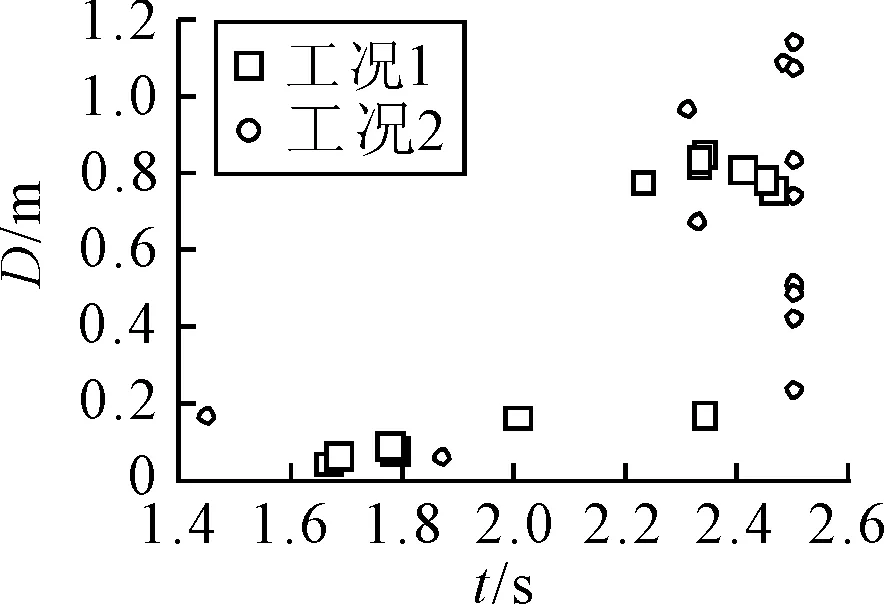

图9为静力和动力分析时钢管桩最大位移随桩半径变化的曲线,其趋势都是最大位移随桩半径的增大而减小.但静力分析下降的速度比动力分析快,当桩半径为0.5 m时,静力和动力分析之间最大位移的差别为7.3%;当桩半径为0.8 m时,静力和动力分析之间最大位移的差别增加到33.8%.在前期需要进行大量试算确定初步方案时,静力分析可以用于设计初期桩式防撞设施优化或尺寸选择,但对最终方案还是需要通过动力分析来考虑结构的瞬态效应,验证所选结构尺寸是否满足设计要求.

图9 静力和动力分析的最大位移

钢箱梁的半径在所选尺寸范围内对钢管桩的最大位移影响不大,可以选择尽量大,以避免防撞结构在受到船舶撞击时碰到桥墩.但实际上,由于航道限制以及防撞装置需要尽可能地包围桥墩,钢管桩整体需要尽量靠近桥墩,因此,所选择的整体尺寸要满足钢管桩在受到船舶撞击时其最大位移小于钢管桩到桥墩的距离,即不与桥墩发生接触,从而保护桥墩.为了使群桩式防撞装置在受到船舶碰撞过程中不接触到承台,钢管桩在承台处的最大位移应该小于承台到钢管桩之间的距离.承台与钢管桩之间最小距离为1.2 m,大于承台处钢管桩最大位移1.19 m,见图10,因此,满足防撞装置不碰到承台的要求.

图10 承台边沿桩顶最大位移

图11为碰撞过程中船体和防护装置最大应力历程,其最大应力值出现位置随着时间的变化而变化,需要对每个时刻进行取值.

图11 最大相当应力历程

图12为整个碰撞过程中出现最大应力时的相当应力分布云图.

图12 相当应力云图

在碰撞过程中,船体在工况1和工况2的最大相当应力分别为421 MPa (t=0.4 s)和458 MPa(t=1.7 s),均出现船体首尖舱材料失效情况,但其平行中段并没有破坏,船舶在碰撞后不会沉没.钢箱梁和桩在工况1和工况2的最大相当应力分别为309 MPa(t=0.5 s)和306 MPa(t=1.9 s),两种工况最大应力均超过屈服应力235 MPa.防护装置在被碰撞后,部分结构进入塑性状态,但没有出现单元失效情况,防撞装置在经历碰撞过程后不需要进行大修.对于柔性群桩式防撞设施有必要进一步提高钢套箱与船体碰撞处的强度,从而减少小能量碰撞的维修成本.

3 结 论

1) 结构参数之间是相互作用的,在分析的参数值范围内,桩的半径对钢管桩最大位移的影响最大,其次是桩的数量,这两个参数在设计或优化时应优先考虑.而钢箱梁半径对钢管桩最大位移影响很小,可以根据实际需要进行选择.

2) 桩的最大位移随着桩的数量和半径的增大而减小.当桩的数量超过7根后,桩的数量和半径的增加对钢管桩最大位移的影响不大.

3) 静力和动力分析时,钢管桩最大位移都是随着桩半径的增大而减小,但静力分析下降的速度比动力分析快,其最大误差达到33.8%,因此静力分析可以用于设计初期桩式防撞装置优化或尺寸选择,但在确定方案后还需通过动力分析来考虑结构的瞬态效应,验证所选结构尺寸和形式是否满足设计要求.

4) 对所优化选择的桩式防撞装置尺寸进行三维动力分析发现,其位移满足防撞准则的位移要求,防撞设施局部出现塑性,但没有出现单元失效情况,防撞设施在经历碰撞过程后不需要进行大修,满足设计要求.船体首尖舱虽出现失效,但并没有破坏平行中段,船舶在撞击防撞装置后不会沉没.