钽钨合金表面铱涂层的制备及高温氧化性能

2018-12-27李海庆闫旭波徐方涛陈道勇张绪虎

李海庆 闫旭波 徐方涛 陈道勇 张绪虎

(航天材料及工艺研究所,北京 100076)

文 摘 利用真空电弧离子沉积技术在钽钨合金表面沉积均匀致密的铱涂层,研究了钽钨合金/铱涂层的抗高温氧化性能和热震性能。结果表明:在800℃和1100℃条件下,铱涂层可以有效保护钽钨合金,经过20 h后,铱涂层表面只发生轻微氧化,其表面形成褐色氧化铱产物;在1900℃条件下,抗氧化寿命达10 h以上;在室温至(1900±50)℃热震条件下,其寿命可达到1000次以上。

0 引言

Ta-10W合金是一种高密度、高熔点、高强度的合金材料,具有很高的高温强度、良好的延展性和优良的耐腐蚀性能。同时,Ta-10W在2000℃高温下,其抗拉强度仍可达到100 MPa,高温抗蠕变性能和高温持久性能也非常优越[1-2]。因此,优异的性能使得Ta-10W合金在航空航天领域有着非常重要的应用。该合金的高温抗氧化性能相对较差,在300℃时Ta-10W合金就会氧化,温度越高,氧化越厉害,直至完全“粉化”破坏,这一缺点限制了Ta-10W合金的应用范围。为了解决Ta-10W合金抗氧化性能差,提高该合金在高温下的使用寿命,最有效的方法是在合金表面制备防护涂层[3]。

常见的钽钨合金高温抗氧化涂层有耐热合金涂层、铝化物涂层、硅化物涂层和贵金属涂层等,其中铱金属的熔点高(2443℃),同时在2100℃时具有优异的抗氧化性能[4-6]。文献[7-8]研究表明,空间飞行器轨道导入和姿态控制液体火箭发动机上使用的喷管抗氧化铱涂层,喷管内壁不需要燃料液膜冷却,提高了发动机的比冲和寿命,增加了卫星的有效载荷,具有重大应用前景。因此,钽钨合金表面研制抗氧化铱涂层具有科学意义与应用价值。

对于铱涂层制备方法,广泛使用的方法有化学气相沉积(MOCVD)制备铱涂层,以三乙酰丙酮铱(Ir(acac)3)为先驱体进行分解沉积[9],以及以氯亚铱酸钠(Na3IrCl6)为主盐进行电镀制备铱涂层[10]。目前,国内使用以上方法制备的铱涂层不够致密或有缺陷;美国NASN Lewis研究中心、Ultramet和JPL实验室能够制备出致密铱涂层,但工艺严格保密。

本文采用真空电弧离子沉积技术在Ta-10W合金表面研制连续均匀、致密的铱涂层,并对铱涂层在800、1100、1900℃条件下进行恒温氧化性能检测和室温至(1900±50)℃进行热震性能检测,同时对铱涂层的高温氧化行为以及抗氧化失效机理进行分析研究。

1 实验

利用真空电弧离子沉积方法在Ta-10W合金表面沉积铱涂层。试样圆棒型尺寸为Φ3 mm×100 mm。试样在沉积涂层之前,首先经过酸洗去除试棒表面氧化物,然后利用丙酮清洗去除表面油污,空气中晾干。将清洗好的试验装入电弧离子沉积真空室内,然后抽真空并沉积铱涂层,沉积涂层厚度为(100±10)μm。

试片性能测试:采用低电压大电流直接通电加热方式,红外测温仪进行测温。根据轨姿控双组元液体火箭发动机工作特点,发动机稳态工作温度设计为1900℃,发动机脉冲工作温度设计为800~1100℃,因此在静态空气中,将试片在30 s内分别升温到800、110和1900℃进行保温,观察并记录涂层出现缺陷的时间。根据发动机冷热启动及关闭工况,热震试验为15 s从室温升温到(1900±50)℃,在(1900±50)℃保温3 s,然后15 s从(1900±50)℃降温到室温,进行循环热震试验。

采用ZEISS EVO60场发射扫描电子显微镜分析涂层表面和断面形貌结构;OXFORD 7636能谱仪分析涂层表面和断面成分变化。

2 结果与讨论

2.1 Ta-10W合金表面沉积铱涂层

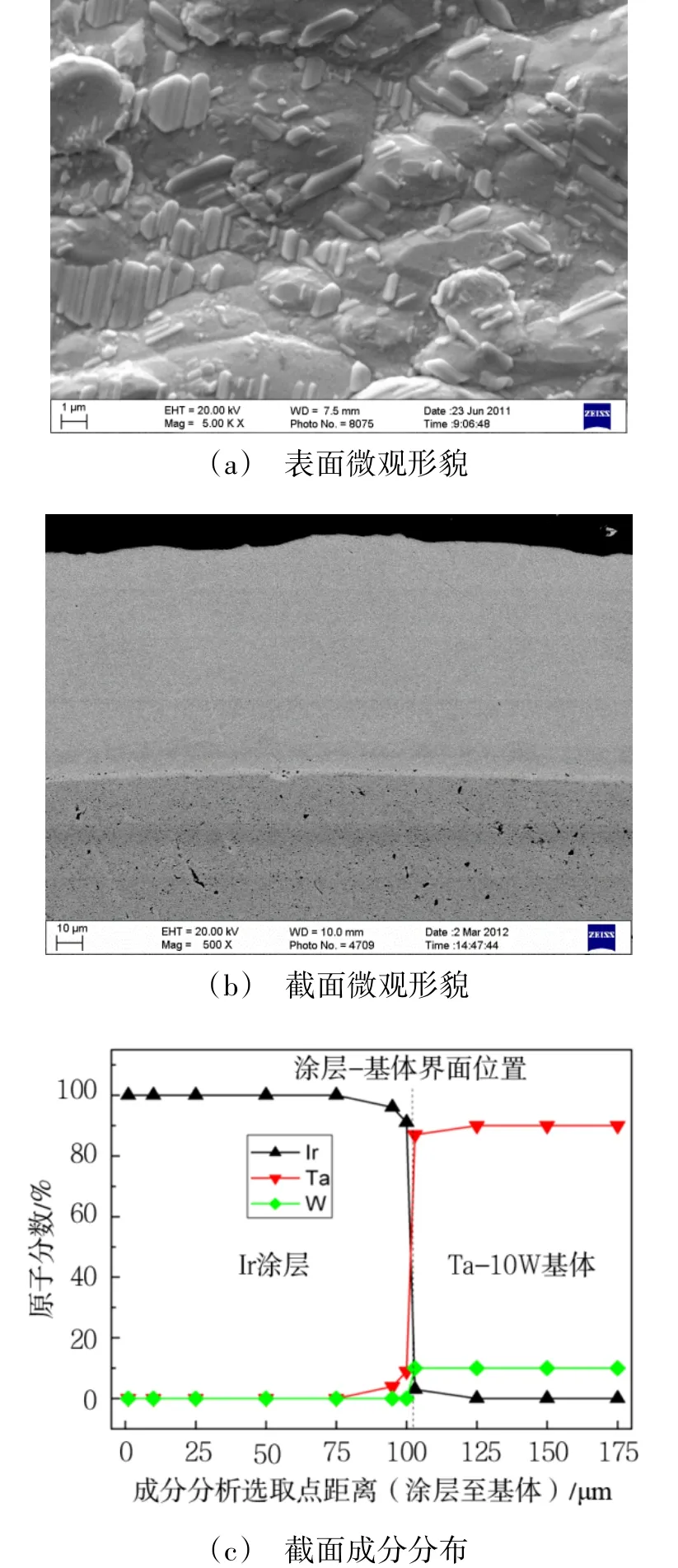

图1为Ir/Ta-10W试样的微观形貌和成分分析。利用真空电弧离子沉积技术在Ta-10W试样表面沉积的铱涂层连续均匀、致密;涂层表面没有任何剥落、开裂和起皮等缺陷。通过对铱涂层表面微观分析,如图1(a)所示,沉积态的铱涂层十分致密,涂层由铱金属颗粒堆积而成,没有任何微裂纹和孔洞等缺陷。结合EDS能谱分析,通过真空电弧离子沉积的涂层为纯金属铱,没有任何杂质。从截面形貌分析,如图1(b)所示,铱涂层厚度约为100 μm,涂层和合金基体界面结合较好,涂层内部致密,没有任何缺陷。通过对涂层截面元素分析,如图1(c)所示,涂层没有任何杂质,整个涂层为纯金属铱,在界面处有3 μm左右的互扩散层。形成扩散层的原因是由于在沉积过程中,离子能量较高,使部分铱离子注入基体中;同时由于离子对基体轰击使其温度升高,涂层和金属基体之间产生一定的互扩散。该扩散层的形成,可以提高涂层和基体的界面结合力。

图1 Ir/Ta-10W试样微观形貌及成分分析Fig.1 Photographies and component analysis of Ir coating on Ta-10W alloy

2.2 抗氧化性能分析与讨论

图2为Ir/Ta-10W试样在空气中800℃下恒温氧化20 h后的照片和微观形貌图。在800℃条件下经过20 h氧化后,铱涂层表面颜色发生变化,由原先的金属光泽转变浅褐色;试样保持完整,铱涂层没有发生任何破坏。通过SEM对涂层表面进行微观形貌分析,如图2(a)所示,铱涂层表面保持致密;但涂层表面有块状晶体结构的产物生成。通过EDS分析,该块状晶体结构产物是由氧和铱组成(元素原子分数为O=60.13%,Ir=39.87%),基本符合IrO2的化学剂量比。通过分析表明,Ir涂层在800℃发生极其轻微的氧化,形成的氧化物为褐色的IrO2。

通过截面微观形貌分析,如图2(b)所示,铱涂层保持完好,涂层表面没有发现连续的氧化膜,说明铱涂层在800℃条件下氧化极其缓慢;涂层厚度基本保持不变,但涂层和合金基体之间的扩散层厚度稍微变厚(约有5 μm),通过截面元素分析,如图2(c)所示,该扩散层主要是钽钨合金基体中的Ta元素向铱涂层产生扩散。

图2 Ir/Ta-10W试样在空气中800℃下恒温氧化20 h后的微观形貌及成分分析Fig.2 Photographies and component analysis of Ir coating on Ta-10W alloy of oxidation at 800℃after 20 h

图3为Ir/Ta-10W试样在空气中1100℃条件下恒温氧化20 h后的微观形貌及成分分析。在1100℃条件下氧化20 h后,铱涂层保持完整,表面没有发现任何破坏,但涂层表面颜色为深褐色,较800℃时颜色较深,这是由于在涂层表面氧化相对较严重。通过SEM对氧化区域的涂层表面进行微观形貌分析,如图3(a)所示,铱涂层表面局部有连续疏松的氧化物质产生;通过对该氧化层放大观察,如图3(b)所示,该疏松物质呈现块状晶体结构。结合EDS分析,该产物是由氧和铱组成(元素原子分数为O=66.48%,Ir=33.52%),符合IrO2的化学剂量比。

通过对截面微观分析,如图3(c)所示,铱涂层表面形成一层连续的氧化层,厚度约为5 μm,该氧化层内部有微孔产生;铱涂层仍然保持十分致密,没有发现任何微孔洞和裂纹,厚度约为90 μm,说明该涂层仍然能够提供抗氧化保护性能;在涂层和合金基体界面处约有15 μm的扩散层。通过截面元素分析,如图3(d)所示,该扩散层主要是基体中的Ta元素向铱涂层产生扩散。通过表面和截面微观分析,说明Ir涂层在1100℃条件下会发生氧化,形成的氧化物为块状晶体结构的褐色IrO2。

对Ir/Ta-10W试样在1900℃条件下进行恒温氧化寿命检测,使用5根试样同时进行考核,最终测得Ir/Ta-10W试样在1900℃条件下恒温抗氧化寿命为10 h以上,并对Ir/Ta-10W试样在10.2 h失效后进行试样分析。

通过对试片破坏区域分析,如图4(a)所示,铱涂层发生破坏开裂,Ta-10W基体发生氧化,形成粉状的氧化钽物质;由于Ta-10W合金氧化是粉化现象,导致铱涂层破坏,同时合金基体发生严重的氧化。利用SEM对试片未破坏的区域微观形貌分析,图4(b)所示,Ir涂层晶粒发生长大,平均晶粒尺寸达到70 μm左右,涂层表面发现少量的氧化物,结合微观形貌和成分分析,在涂层表面发现Ta元素,形成了钽的氧化产物,说明基体中的Ta已经扩散到铱涂层表面。通过截面形貌分析,如图4(c)所示,在没有破坏的区域,铱涂层厚度为70 μm左右,铱涂层和合金基体发生严重的互扩散区,厚度大约为17 μm,该扩散区域有两层组成,靠近铱涂层的扩散层是由于基体中的Ta元素向涂层中扩散所致,该扩散层的厚度约为 12 μm,其成分的原子分数为 Ta=26.47%;W=3.62%;Ir=69.91%;靠近合金基体的扩散层主要是由Ir向Ta-10W合金基体,该扩散层厚度约为5 μm,其成分的原子分数为Ta=74.64%;W=9.64%;Ir=15.72%。从扩散层厚度和元素分析[图4(e)]可以看出,Ta元素向铱涂层扩散比铱元素向Ta-10W合金基体扩散容易。通过对试样边缘出截面微观形貌进一步观察发现,如图4(d)所示,由于铱晶粒长大,晶粒已经贯穿整个铱涂层,沿着这些晶界,形成一条扩散通道,空气中的氧沿着晶界处向基体扩散,同时基体中Ta向Ir涂层表面扩散,导致合金基体发生氧化,最终使铱涂层发生破坏开裂。

图3 Ir/Ta-10W试样在空气中1100℃下恒温氧化20 h后的微观形貌及成分分析Fig.3 Photographies and component analysis of Ir coating on Ta-10W alloy of oxidation at 1100℃after 20 h

图4 Ir/Ta-10W试样在空气中1900℃下恒温氧化10.2 h后的微观形貌及成分分析Fig.4 Photographies and component analysis of Ir coating on Ta-10W alloy of oxidation at 1900℃after 10.2 h

2.3 抗热震性能分析与讨论

图5为Ir/Ta-10W试样在空气中室温至(1900±50)℃条件下热震试验失效后的微观分析,试样的抗热震平均寿命为1000次以上。通过对微观形貌分析,如图5(a)所示,铱涂层表面仍然比较致密,但晶粒也发生了长大;铱表面形成铱的氧化物,但在涂层表面没有发现Ta元素,说明基体中的Ta未扩散至涂层表面。

图5 Ir/Ta-10W试样在空气中室温至(1900±50)℃下热震1000次后的宏观和微观形貌Fig.5 Photographies and component analysis of Ir coating on Ta-10W alloy after thermal shock from room temperature to(1900±50)℃for 1000 times

通过截面形貌可以看出,如图5(b)所示,涂层和合金基体发生互扩散,互扩散厚度大约为20 μm;在互扩散区域有裂纹产生。通过对互扩散区放大进一步观察,如图5(c)所示,该扩散区域分为三层,分别标记为A层、B层和C层。其中A层的成分以Ir为主要元素(成分原子比为Ta=14.53%;W=4.76%;Ir=80.71%);C层的成分以Ta为主要元素(成分原子比为Ta=76.16%;W=11.35%;Ir=12.49%);中间的B层的成分的Ir和Ta的原子比例基本接近1∶1(成分原子比为Ta=43.2%;W=6.04%;Ir=50.76%)。该内部裂纹是沿着B层处产生。结合成分和钽-铱相图分析,当Ir∶Ta=55.5∶44.5的原子比时,Ir和Ta形成的Ir-Ta化合物的熔点在1950℃,因此该裂纹的产生是由于Ir与Ta互扩散形成低熔点的物质后发生熔化导致。

3 结论

(1)利用真空电弧离子沉积技术,在钽钨合金表面制备出了均匀、致密的铱涂层。

(2)在800和1100℃条件下,经过20 h后,铱涂层仍有效保护钽钨合金基体,但铱涂层表面发生轻微的氧化,所形成氧化物为褐色IrO2。

(3)在1900℃条件下,钽钨合金/铱涂层的抗恒温氧化寿命可达到10 h以上,涂层中的铱晶粒发生长大。由于铱晶粒长大,晶界贯穿整个铱涂层,形成一条扩散通道,氧和钽沿着晶界扩散后发生氧化,最终使铱涂层发生破坏。

(4)在室温~(1900±50)℃条件下,钽钨合金/铱涂层的抗热震寿命可达到1000次以上,由于互扩散在钽钨合金/铱的界面处形成了铱-钽低熔点区(熔点为1950℃),导致铱涂层破坏。