桐柏抽水蓄能电站球阀密封自激振荡分析及抑制

2018-12-25蒋池剑

孙 逊,蒋池剑,赵 锋

(国网新源控股华东桐柏抽水蓄能发电有限责任公司,浙江省台州市 317200)

0 引言

抽水蓄能电站由于具有较长且复杂的输水系统,导致其自振频率较低,容易在扰动源作用下易产生高阶谐振[1];而抽水蓄能电站较高的水头设计,使输水系统内部水压较大,进而导致电站发生水力谐振时的振荡压力的绝对值较大,危害较常规水电站更加严重[2,3],不仅影响机组的稳定运行,还有可能导致输水管道结构破坏,危及水电站的运行安全[4]。

到目前为止,国内外已有若干水电站发生过由于球阀密封漏水而引发的管道系统的自激振动事件,比如广州抽水蓄能电站二期工程、美国哈埃脱水电站等[5]。浙江桐柏抽水蓄能电站在2014年9~10月期间,两条引水系统先后共发生了4次由于球阀密封漏水而引起的水力自激振动,事件现场表现为球阀工作密封异常高频次投退、球阀异常振动、钢管内产生巨大的压力脉动且压力脉动最大值已接近球阀上游静压力两倍等。引水系统水力自激振动发生后,虽然桐柏电站采取了监视压力钢管、设置报警信号和远方开启球阀旁通阀等临时措施暂时消除了水力自激振动现象,但该问题仍然是给电站和机组的安全运行带来较大安全隐患。

本文以浙江桐柏抽水蓄能电站所发生的球阀自激振动事件为例,详细介绍了该电站球阀自激振动事件的发生过程、现象、原因分析以及后期的处理措施,供抽水蓄能电站相关运行管理人员以及相关问题的研究人员参考,特别对抽水蓄能电站大型球阀(DN2000以上)密封漏水引起管道自激振动处理方案研究具有非常重要的参考价值。

1 电站基本情况

桐柏抽水蓄能电站为日调节纯抽水蓄能电站,装机容量4×300MW,所用机组为立轴单级混流可逆式水泵水轮机,电站输水系统位于上、下水库之间的山体内,采用一洞二机、斜井、尾部厂房布置方案,配置两套相同水力单元[6]。四台机组呈一字形依次排列,1、2号机组以及3、4号机组各为一组,各组两台机组的分支管共接一根压力管,每根支管上都设有一套内直径3.1m的球阀,用于厂房检修期间的挡水、与调速器紧密配合降低水锤压力以及机组运行异常情况下截断水流。球阀上游侧装设检修密封,下游侧装设工作密封。检修密封的投退用水取自压力钢管,并设有六个机械锁定螺栓,需要通过手动投退。工作密封投入用水取自球阀阀体,退出工作密封由球阀阀体压力水来实现。机组正常运行时,检修密封和工作密封均处于退出状态。当球阀处于中间状态任一位置时,严禁操作检修密封和工作密封。

在2014年9~10月期间,电站两条引水系统先后共发生了4次由于球阀密封漏水而引起的水力自激振动,振动事件现场表现为球阀工作密封异常高频次投退,球阀异常振动,钢管内产生巨大的压力脉动,且压力脉动最大值已接近球阀上游静压力两倍等。

2 自激振动事件发生经过

某日,01时06分29秒1号球阀工作密封下发“释放”命令,之后工作密封频繁动作,伴随有金属敲击声音。1号球阀在01时06分52秒因工作密封行程开关感应片松动偏转,释放信号消失。但现场工作密封仍在持续频繁在“释放”与“投入”状态之间动作,整个动作周期大约在360~400ms之间,其中从“释放”到“投入”之间的动作时间大约为100~120ms,从“投入”到“释放”之间的动作时间大约为250~270ms。2号机主进水阀工作密封于01时06分37秒开始“释放/投退”,之后也开始频繁在“释放”与“投入”状态之间动作,动作周期与现象与1号球阀类似。

现场运行人员于01时11分关闭1号球阀工作密封投入进水阀,因阀门偏紧未将其关闭。此时观察到1号机球阀工作密封油水切换阀MB40-AA001机构连杆未动作。现场运行人员于01时13分关闭2号球阀工作密封投入进水阀,动作器件也发现2号机球阀工作密封油水切换阀MB40-AA001机构连杆未动作。

2号机主进水阀工作密封于01时18分停止投退,在此之后,1、2号机主进水阀振动以及工作密封频繁投退现象于01时18分30秒消失,整个球阀自激振动过程停止。

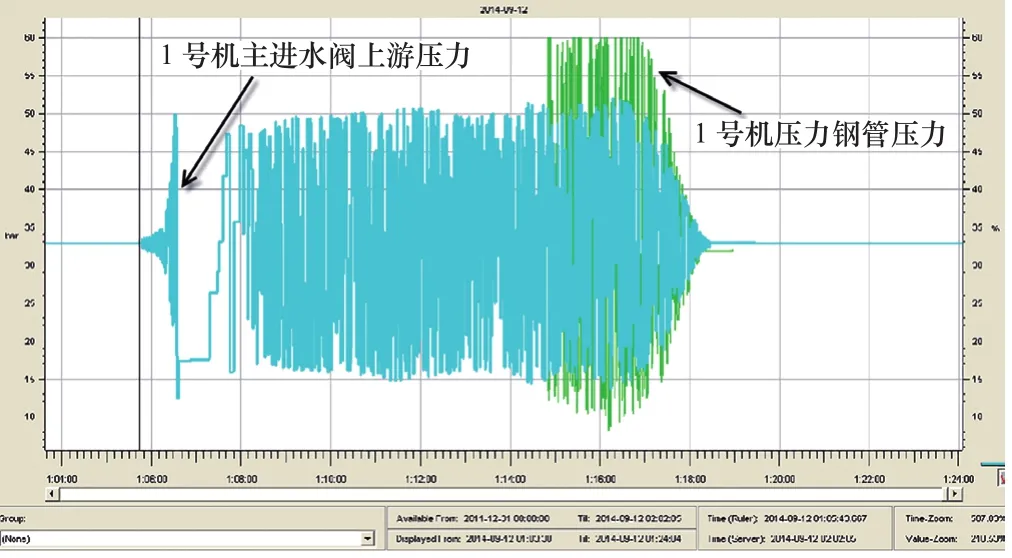

整个自激振荡过程1号机压力钢管压力波动变换情况见图1。

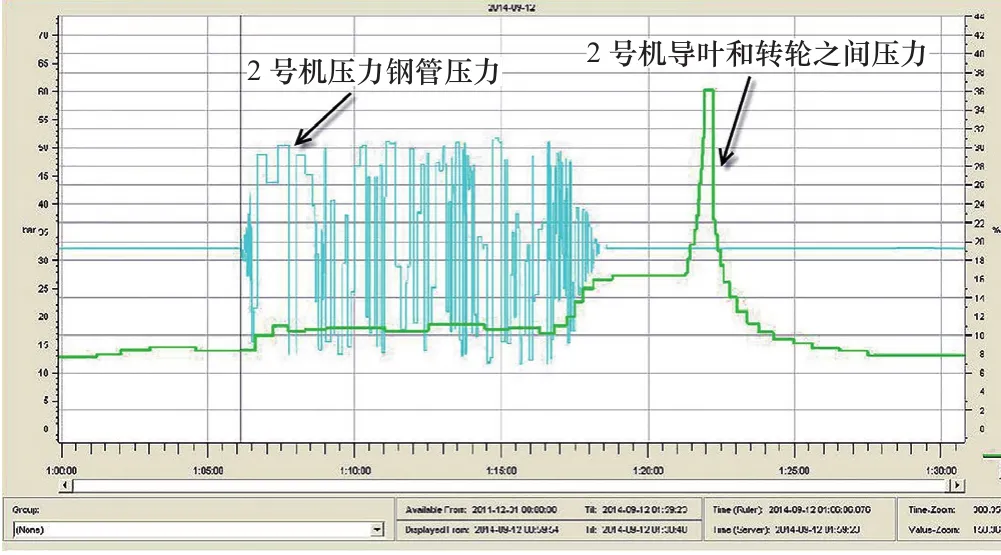

从监控系统的数据可以看出,根据上位机2号机压力脉动趋势图显示(如图2所示),01时06分10秒,2号机压力钢管压力波动最低值降至13bar(lbar=105Pa,下同),正常值应为32bar,水力压差脉动开始产生。01时06分28秒,2号机压力钢管压力波动最高值达到51bar,2号机球阀工作密封处于中间状态。01时06分32秒,1号输水管道钢管压力降至12.5bar,水力脉动压差继续增大,1号机球阀工作密封开始异常投退,导致1、2号机抽水调相工况启动失败。

图1 1号机压力钢管压力波动曲线图Fig.1 Pressure oscillation diagram of penstock in No.1 generating unit

图2 2号机压力钢管压力波动曲线图Fig.2 Pressure oscillation diagram of penstock in No.2 generating unit

正常情况下,抽水蓄能电站机组球阀工作密封活动环上的密封会将工作密封投入腔与退出腔、退出腔与阀体内压力水之间的水路联系完全隔离。但机组运行多年后,由于供水水源含砂量的变化、供水系统中过滤设备的堵塞及部分密封材料的老化等原因,导致球阀漏水以及工作密封各腔之间的窜水,从阀体内压力水或者工作密封投入腔中的水渗漏到退出腔,将会导致原来活动环投入和退出过程中的水压平衡被打破,形成球阀自激振动的激发条件。桐柏抽水蓄能电站的球阀在以前的检修过程中,已发现球阀的工作密封/检修密封的“投入”腔和“释放”腔之间以及“释放”腔和球阀本体之间存在渗漏现象。正是上述渗漏现象的日渐严重,导致球阀工作密封“释放”腔和“投入”腔区域产生均压,引起工作密封滑动环压紧处长期处于动作临界状态,导致工作密封反复投退;由于球阀工作密封呈柔性阀门特性,进而引发球阀工作密封漏水情况加重,最终产生水力自激振动现象。

通过分析可知,产生水力自激振动的根本原因在于球阀工作密封漏水,但由于球阀工作密封活动密封环的结构改造需要通过前期项目可行性方案论证,无法在短时间能验证和实现。因此,只能在现有条件下,通过增设相应物理量的传感设备,优化球阀投入/退出操作流程等方式来解决。

3 球阀密封自激振荡的消除和防范措施

球阀密封自激振荡的消除,主要需从消除激发和维持振荡的能源、限制控制系统投切振荡以及切断能量传递路径三个方面来解决。从具体操作来说,主要体现在对球阀水管路的改造以及运行人员自激振荡现场应对措施的制定。

3.1 对球阀水路的改造

(1)针对检修密封进水为高压水,对密封固定外环刮痕冲刷,加重密封渗水的问题,将球阀检修密封投退进水阀从“开”状态修改至“关”状态,将退出腔排水管路从联通状态修改至隔离状态。

(2)针对球阀检修密封漏水不断冲刷刮痕的问题,将检修密封两位四通阀排水管处堵头更换为隔离阀,排水时无需再拆除堵头后接上排水管进行排水,仅需打开隔离阀便可排水。

(3)针对在停机状态、开机稳态时工作密封排水腔漏水,长期流动造成对合金面刮痕的气蚀冲刷,缩短工作密封合金面和组合密封的修复、更换周期的问题,将球阀工作密封排水腔中的水从直通排水状态,改造为在排水管路上加装电磁阀,在电磁阀的前后端分别设置隔离阀,并在此管路段加装旁通管路的方式进行排水。

(4)针对球阀工作密封退出腔水压过大,会窜入球阀工作密封投退切换阀内,影响工作密封投退的问题,将原来工作密封退出腔排水管和密封投退切换阀排水管连在一根总管路的水路,改造为两者单独设置管路排至机组上游侧墙体廊道内。

(5)针对单元球阀工作密封无备用取水阀的问题,在球阀均压管处增设三通管和隔离管。

3.2 运行人员的现场应对措施

对于电站的现场运行人员,当球阀工作密封钢管水压大于3.6MPa并由监控系统报警或者球阀工作密封异常高频次投退以及钢管内水压脉动时,应采取以下处置措施:

(1)当引水系统水力自激振荡发生,机组在停机工况时,应从上位机开启球阀主油阀和工作旁通阀;截断球阀工作密封投入腔进水管路;开启同一单元另一台机组球阀,当该机组处于停机状态时,立即将该水轮机开机。

(2)当引水系统水力自激振荡发生,机组在抽水调相工况时,应开启同一引水系统的备用机组球阀主油阀和工作旁通阀;截断球阀工作密封投入腔进水管路;将异常机组正常停机后,水轮机工况开机消除自激振荡。

(3)当引水系统水力自激振荡发生,同一引水系统机组处在检修状态,无法对检修机组采取措施消除引水系统的自激振荡,而可用机组处于抽水调相工况时,应截断球阀工作密封投入腔进水管路;将异常机组正常停机后,开启机组球阀主油阀和工作旁通阀消除水力自激振荡。

(4)当引水系统水力自激振荡发生,且上述措施均没有效果时,应投机组球阀检修密封,落上水库进水口闸门。

4 结束语

造成桐柏抽水蓄能电站球阀密封自激振荡的主要原因为球阀工作密封漏水,通过对球阀水路的改造,以及通过监控预警并制定相应的处置措施,可以将自激振荡在萌芽状态就得以控制和消除,有效缓解了桐柏抽水蓄能电站所面临的机组球阀自激振荡风险,保障了电站的运行安全。但要根本性的解决该问题,还需依靠球阀工作密封结构的优化和改进,彻底处理球阀的漏水问题来解决。