精密弹簧片成型与校平工艺优化研究

2018-12-24高跃民黄川红佟晓静

高跃民,黄川红,佟晓静,胡 军,李 杨

(中国工程物理研究院电子工程研究所,四川 绵阳621900)

弹簧质量系统是惯性仪表的重要模块,而弹簧片(Ni36CrTiAl合金)是弹簧质量系统的核心零件,其精度和质量直接影响弹簧质量系统的参数,进而影响惯性仪表的测量精度。且弹簧片的形位公差、平面度等要求高,更要求其具有较高抗疲劳性。传统的工艺主要是线切割成形、手工校平、时效处理等,其加工工序多、零件合格率和生产效率低。本文主要在保证零件性能不降低的前提下,对成型与校平等工艺进行详细分析,确定了更加高效的工艺路线。

1 成型与校平工艺优化方案

1.1 弹簧片的结构与尺寸

零件尺寸如图1所示。该零件属于薄片簧零件,零件厚度仅0.1 mm,外形为36 mm×14 mm的长方形,由多孔和两个对称的方腔组成。零件的形位公差要求较高,平面度要求小于等于0.1 mm.对表面质量要求较高,不允许有明显划伤、斑疤和锈蚀等表面缺陷。

图1 弹簧片零件图

1.2 传统工艺方案设计

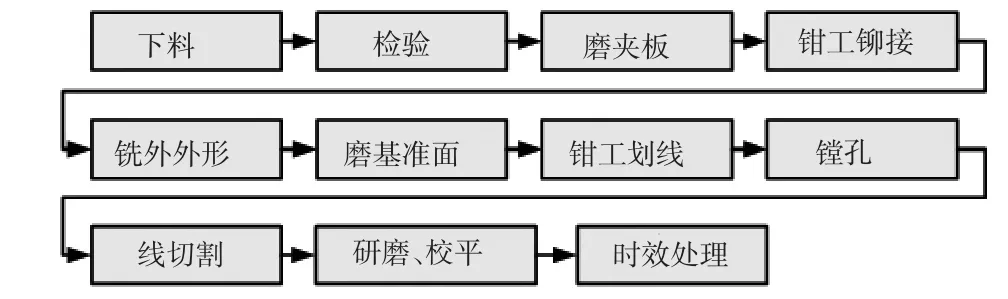

传统的工艺方案主要包括线切割成形、手工校平、时效处理等,弹簧片加工的工艺流程见图2.

图2 弹簧片工艺流程图

从图2可知,基于线切割成型的弹簧片工艺共计11道工序,该工艺方案可以灵活适应弹簧片形状尺寸变化,可以很好的满足产品设计初期优化调整需要。但随着产品进入设计稳定阶段,要求弹簧片具备短周期内批量生产能力,采用现有工艺方案的缺点逐渐暴露出来。在该方案中需将多片毛坯材料成组铆接,然后用线切割加工外形,为了去除线切割过程形成的电蚀层,需采用研磨抛光,再将成组零件剥离成单片零件,但在剥离过程中易产生边角折痕,翘曲和划伤等质量问题,影响了零件加工的合格率。且线切割成形后,零件的平面度一般为1 mm~1.5 mm,不能满足不大于0.1 mm的平面度要求,因此在零件剥离后,还需采用手工校平工艺进行修正零件平面度。在手工校平过程中,零件的弹性回弹较大,校平过程往往需要多次反复调整。统计数据表明,基于线切割成型的弹簧片加工合格率仅有21%.

1.3 改进后工艺方案设计

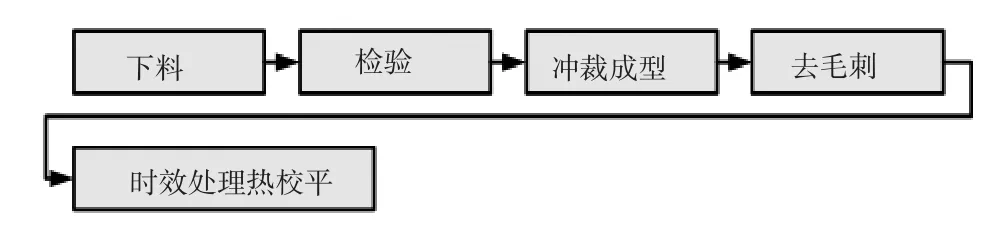

根据线切割成型的弹簧片加工工艺存在的问题及分析,拟采用冲裁加工工艺替代线切割加工工艺,工艺路线见图3.

图3 基于冲裁加工的弹簧片工艺流程图

针对形状、尺寸等设计参数固化的弹簧片,基于冲裁加工的弹簧片工艺方案具有流程少,生产周期短等优点,此外,精密冲裁加工外形尺寸一致性好,零件毛刺小,且工艺成熟,质量稳定。

针对传统手工校平中易产生质量缺陷和效率低的问题,将手工冷校平改为材料时效热处理过程中的热校平,即在材料时效处理的同时,通过夹板压平弹簧片,获得零件良好的平面度要求,经统计,基于冲裁加工工艺的弹簧片加工合格率达到了92%,显著高于线切割成型的弹簧片加工合格率。

2 工艺验证试验与分析

2.1 改进前后工艺路线对比分析

由图2和图3可见,两种工艺路线有较大的差异,基于线切割成型的工艺方案有11道工序,而基于冲裁成型的工艺方案只有4道工序,减少了材料铆接和基准加工等辅助工序,孔系和外形一次冲裁成形,去毛刺后热校平与时效处理同时完成。对比加工100件弹簧片的定额工时,基于线切割成型的工艺方案需73 h,基于冲裁成型的工艺方案仅需25 h,冲裁加工缩短了加工时间,生产效率提高了近3倍。

此外,从零件的合格率方面,基于冲裁成型的工艺方案避免了成组铆接后零件剥离过程折痕,翘曲和划伤等质量问题;采用热校平的方式替代手工校平,在减轻了手工劳动强度的同时,也减少了手工校平过程中易出现的质量问题。

2.2 两种工艺方案断面形貌的对比

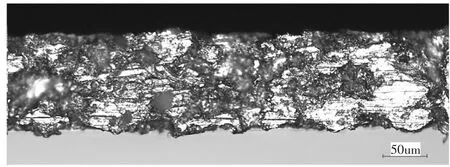

线切割[1]是通过电火花放电的瞬时高温(通道中心温度可高达10 000℃以上),使金属局部熔化、汽化,从而将工件材料不断去除而成形。成形后的加工表面存在凹凸不平的电蚀层,如图4所示。瞬时高温和工作液的急剧冷却会造成电蚀层产生拉应力。为消除表面电蚀层,改善微观组织和表面应力分布,采用研磨的方式拉应力转变为压应力,一般电蚀层厚度范围为0.01 mm~0.02 mm,故加工中要预留抛光余量。图5为弹簧片抛光后断面。

图4 线切割断面形貌(抛光前)

图5 线切割断面形貌(抛光后)

冲裁[1]是使用模具分离材料的一种工艺方法,冲裁时板料在凸凹模之间,由于压力的作用,凸模压向凹模使板料分离。冲裁过程是瞬间完成的,工件受力时从弹性变形开始,以断裂告终。冲裁后,断面平整(见图6),且冲裁过程的加工硬化使零件断面形成一个冷硬层,从而阻碍表层疲劳裂纹的出现,增强零件的疲劳强度。

图6 冲裁断面形貌

2.3 两种工艺方案下抗振动性对比

本文研究对象为弹簧片零件加工工艺,由于缺少零件级疲劳强度的标准测试方法,因此,本研究中主要采用接近实际工作条件的随机振动试验评价零件疲劳性能。为了分析研究两种工艺方案下零件疲劳性能,分别用线切割工艺和冲裁工艺加工的弹簧片按图7所示的工装装配了三组试验件(每组含线切割工艺和冲裁工艺加工的弹簧片各12片),然后在电磁振动台上进行了0.13 g2/Hz随机振动。

图7 随机振动试验工装及弹簧片断裂位置示意图

试验过程将工艺改进前后弹簧片装配成的试验件同时进行试验,共三组试验,第一组进行了6次5 min和2次10 min随机振动;第二组和第三组均按10 min进行振动试验。试验结果统计(见表1)表明:在同等随机振动条件下,采用线切割加工的弹簧片出现了五片16处断裂,采用冲裁加工的弹簧片出现了三片7处断裂,整体来看,采用冲裁加工的弹簧片的抗振性略好于用线切割加工的弹簧片的抗振性。见表1.

表1 弹簧片振动试验情况

随机振动过程,在运动块作用下,弹簧片受交变载荷,零件断面缺陷处容易引起应力集中而产生疲劳裂纹,造成零件的疲劳破坏。减少零件断面处缺陷可以提高零件的疲劳强度[2]。因此,无论是采用线切割加工还是采用冲裁加工均需对表面进行除毛刺处理。冲裁加工的冲切面由于冷作硬化效应形成硬化层,且表层残余应力为压应力,因此,具有更优的疲劳强度。

3 结论

采用冲裁成型与热校平工艺进行精密弹簧片的加工,可以明显提高产品合格率,生产效率达到了改进前的3倍。冲裁成型与热校平工艺更有利于提升零件质量,避免了零件加工过程人工剥离零件和人工校平过程带来的零件质量问题,降低了人工操作在零件表面性形成压应力和加工硬化层,使得零件具有更优异的抗振动性能。