浅析HXn5 型内燃机车CA1电器柜检修工艺难点及解决方案

2018-12-18中车戚墅堰机车有限公司付恩莉

中车戚墅堰机车有限公司 付恩莉 张 帅

本文就HXn5型内燃机车CA1电器柜C6修的检修工艺难点进行了剖析,并提出了相应的解决方案。经过现场跟踪实施,最终实现了CA1电器柜的C6修检修能力,保证了整车项目的顺利进行。

1.概述

HXn5型大功率交流内燃机车是戚墅堰机车有限公司从美国通用电气公司通过技术引进而制造的新型干线内燃机车(HXn5型大功率内燃机车,南车戚墅堰机车有限公司,2009),总共已生产600多台,主要运用在中国东北、西北地区。2008年第一台HXn5机车试制成功,2009年开始批量生产,截止2017年,前300台HXn5型机车已进入C6修程。

CA1电器柜是HXn5型内燃机车的电气关键部件,涵盖了人机控制及智能控制部分。为实现CA1电器柜的首次C6修,满足C6修规程要求,现就CA1电器柜检修工艺难点和解决方案进行分析。

2.CA1电器柜简介

CA1电器柜安装于机车司机室后部,柜内安装了机车的CIO输入输出控制单元、机车控制面板EC板和BC板、继电器、二极管、电阻板、CPF电源控制滤波板、电流传感器等元器件。CIO输入输出控制单元相当于DF系列机车的微机柜,是机车的智能控制中心。EC板和BC板集中了机车控制回路上的大部分的断路器、按钮和万能转换开关,是机车司机运用机车时的重要操作控制部件。图1为CA1电器柜内部元器件布置图。

HXn5机车C6修是该型机车的第一次大修,以恢复机车的基本性能参数为目的,按照规程要求需要将电器柜及其内部元器件均进行解体检修(HXn5型内燃机车检修技术规程(C6验证修),中国中车戚墅堰机车有限公司,2017)。

3.检修工艺难点

3.1 CA1是否下车检修,检修模式难以确定

由于HXn5型机车整车结构设计特点,司机室模块在C6修时不下车检修。CA1电器柜位于司机室后部,通过柜体钢结构安装底座与司机室底部横梁的牢固焊接,固定在司机室内。在电器柜背面紧挨着安装了三项设备柜和卫生间,电器柜的顶部则是司机室顶盖。若要将CA1电器柜拆下,需先将三项设备柜和卫生间割除,拆掉电器柜背部一块挡板,再将电器柜安装底座割除,司机室顶盖割除后才能将电器柜移出司机室。

所以,CA1电器柜进行C6修是否需要下车检修,需综合考虑司机室、整车的检修方式、CA1电器柜的检修技术要求以及电器柜的检修工艺来确定,以最合理的方式进行检修。

3.2 CA1电器柜无检修、试验工艺,且柜内元器件与以往DF系列机车元器件检修工艺均无法通用

CA1电器柜内的元器件均无对应的检修工艺,且缺少断路器、CPF控制电源滤波板等部分元器件的检测参数,而HXn5机车元器件与以往DF系列机车的元器件型号规格均不一致,无法参照老的检修工艺。CA1电器柜柜体、试验等也没有相应的检修工艺。

3.3 CA1电器柜改造项目多,机车电气原理图修订次数多

CA1电器柜集合了机车控制回路的大部分电气元器件,在进行机车的电气改造时大多数的改造也集中在CA1电器柜中。从机车新造到机车C6修,近10年的时间里,为完善机车的各项功能进行了诸多的设计变更。如今机车进入C6修修程,为了工艺的完整性,需将所有改造项目均纳入工艺,但由于时间久,设计变更较多,需要花费大量时间进行梳理。而HXn5机车的电气原理图仍是新造时候的版本,并没有根据设计变更通知进行相应的修订完善,致使C6修改造项目的进行举步维艰。

3.4 CA1电器柜原有线束过长,线束布置杂乱、绑扎不规范,导致整柜外观质量差

在HXn5机车新造时,CA1电器柜线束是以GE公司转让的放线模板进行制作的,但线束模板上的线束布置与电器柜元器件布置存在差异,特别是端子排和EC控制面板的线束与电器柜元器件布置是相反的,导致CA1柜内线束布置后主线干线束扭曲、布线困难。同时,原有线束过长、绑扎不规范,改造线束随意走线、绑扎,导致整个电器柜内部线束布置极不美观、杂乱不堪。

3.5 加装保留项目改动量大、涉及面广,现场操作困难

图1 CA1内部元器件布置图

经过长时间的运用,为了操作更舒适、方便,机车运用更安全、可靠,机务段也在机车上加装了一些保留项目,如机车操纵优化系统、空压机传感器应急装置、电喇叭等。有的保留项目涉及线路不多,根据决议保留即可,但有的保留项目改造较大,特别是操纵优化系统改造,加装的元器件多、改造线路也多,且加装电缆过长、线路布置随意、不规范。机务段提供的方案无法指导现场操作,导致操作者在进行该类保留项目的接线时操作困难,且无试验方案,保证不了接线的正确性。

3.6 CA1电器柜主要线束CC1线束的原有线束放线模板已不适用,如需换线,无可用CC1线束放线模板

HXn5机车C6修检修规程没有更换机车小线的要求,但也有机务段提出在C6修时更换机车小线。若要对CA1电器柜进行换线则存在以下难点:

(1)CA1电器柜的主要线束CC1线束放线模板经过后50台机车(601~650号)和HXN5双司机室机车CA1电器柜线束制作过程的更改,已不适用于前600台HXN5机车CA1电器柜的线束制作,模板需进行更新,模板更新将带来模板设计图纸的修改、制作,线束测试程序的新编及测试线束的制作等。

(2)CC1线束约900多根线束,制作成1束,整把线束体积大、重量重,在车上进行CA1电器柜的布线非常困难,而新造时该线束是通过天车吊运至平躺在组装工位上的电器柜再进行线束布置及接线的。

4.解决方案

4.1 分析个中优劣,确定电器柜检修模式

4.1.1 CA1电器柜下车检修工艺分析

若CA1电器柜下车检修,可以利用机车新造时电器柜的组装工装,将电器柜置于组装工装上放倒进行整柜的组装、接线,并可采用DITMCO设备进行整柜测试。使用DITMCO设备进行电器柜试验,可实现接线测试覆盖率达96%,很好的保证电器柜的接线正确率。但CA1电器柜下车检修,需进行大量的电焊、抽线及线束防护的工作,且存在烧损电缆、损坏电器柜钢结构的风险。

另一方面,由于HXN5机车历经了多年的设计变更,尤其是在后50台新造机车及双司机新造机车后,电气原理发生了非常大的变更,因此CA1电器柜的DITMCO测试程序需要重新进行修订。现场查看CA1电器柜的测试线束由于长时间不用测试连接器已生锈、部分测试电缆也已破损,需重新制作大部分的测试线束。

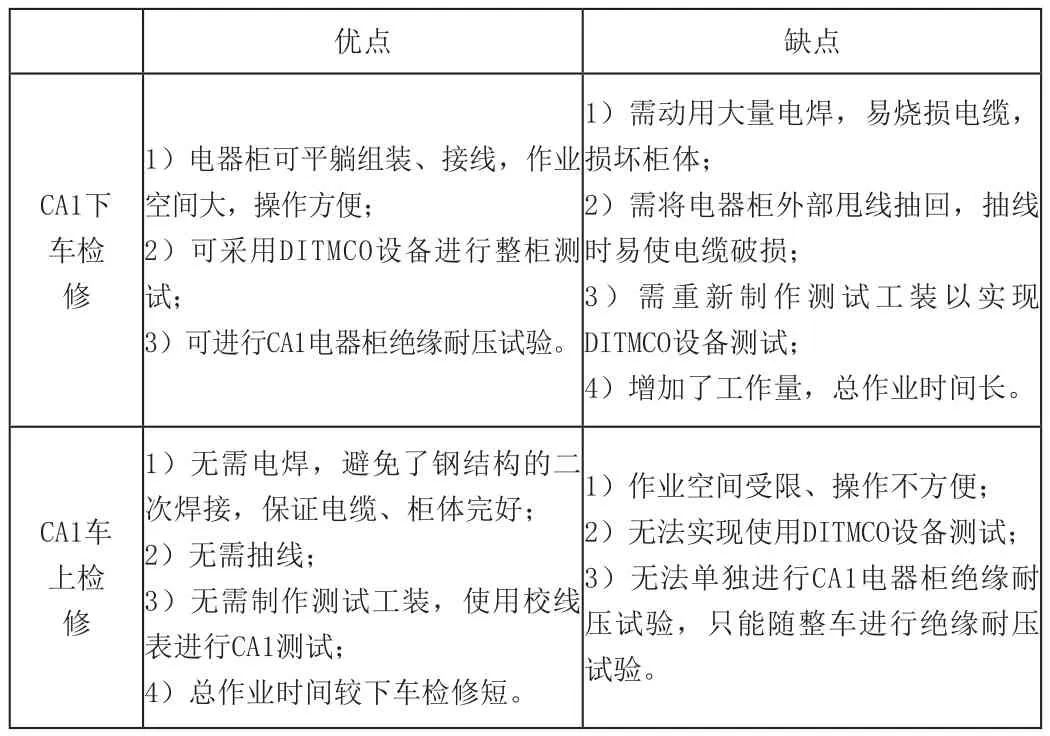

4.1.2 CA1电器柜车上检修工艺分析

若CA1电器柜在车上检修,能够避免电焊带来的电缆烧损、柜体损坏,抽线带来的电缆破损等问题,能够很好的保证电器柜柜体和电缆完好。但是,在车上进行检修,工作区域只能在司机室,作业空间受限、操作不方便,且不能实现DITMCO试验。CA1电器柜车上与车下检修的优缺点见表1。

经过多次的方案讨论,对比CA1电器柜车上检修和下车检修的优劣,结合整车检修方式、C6修规程技术要求及公司检修现状,最终确定CA1电器柜检修模式为车上检修,即电器柜钢结构、柜内线束、端子排车上检修,内部元器件下车检修,最后在车上进行组装、试验的检修方式。同时,制定CA1车上试验方案,即在组装完成后根据CA1电器柜校线表进行试验,保证了电器柜接线的正确、可靠性。

表1 CA1电器柜车上与车下检修优缺点对比表

4.2 根据C6修规程要求和技术条件,制定CA1电器柜及其内部元器件检修工艺

分析C6修规程,识别出更新的和检修的元器件。CA1要求更新的元器件为继电器、闸刀开关、万能转换开关、钮子开关、按钮开关、传感器、线圈模块、二极管及部分断路器。为保证元器件检修质量,联系设计师制定了断路器、CPF控制电源滤波板的检修技术条件,并将技术要求明确在检修工艺中,如断路器检修需进行脱扣性能和绝缘性能试验,CPF控制电源滤波板检修需进行电容容量测试和绝缘性能测试。

最终,制定了8份CA1电器柜及其内部元器件的检修工艺文件。其中,在CA1电器柜检修作业指导书中包含了柜体检修、线束、端子排、铜排、风道百叶、CMU等部件的检修工艺,保证了CA1电器柜检修工艺的完整性。

4.3 梳理CA1电器柜涉及所有改造项目,固化改造工艺方案

梳理HXn5机车新造的改造技术通知和机车两年检、C4修、C5修的改造技术通知,将涉及到CA1电器柜的改造项目全部与设计师进行核实,确定适用于C6修机车的改造方案,最终确定的改造项目见表2。制定各改造项目的工艺方案,经现场验证无误后,固化到工艺文件中。

同时,督促设计将所有改造项点和现场检修试验反馈的设计问题点,一并完善至电气原理图,保证了HXn5机车C6修机车实物与电气原理图的一致性,为后续C6修机车的批量修奠定了技术基础。

表2 CA1电器柜改造项目清单

4.4 制定CA1电器柜线路规范方案,现场跟踪实施,固化工艺方案

根据CA1电器柜元器件布置图和柜内线束走向,将电器柜柜内线束分为EC/CB板区域线束、电阻/二极管区域线束、蓄电池闸刀区域线束、CIO区域线束、6A主机区域线束、主线杆线束、14个C1连接器线束、继电器区域线束及端子排区域线束,分别制定每个区域的线束规范工艺方案。现场跟踪,并指导工艺方案的实施,最终达到线束绑扎牢固、整齐,横平竖直,外型美观,与柜体无接磨的工艺要求(TB/T 1508-2016机车电气屏柜,国家铁路局,2016)。

4.5 分析保留件加装方案,制定厂内加装、试验工艺方案

研究分析机务段提供的操纵优化系统改造方案,梳理CA1电器柜涉及的加装元器件、改造线束、增加线束、删除线束等项点,制定了工艺改造、线路规范方案。现场跟踪改造方案的执行,指导操作者将改造线束与机车原有线束一并进行线路规范,达到工艺要求。

同时,制定操纵优化系统改造项目试验方案,操作者接线完成后根据校线表进行试验,保证改造方案接线的正确性。

4.6 制定CA1电器柜换线工艺方案,重新修订CC1线束模板设计图

结合公司现有工艺装备及线路规范要求,综合考虑换线存在的难点,制定HXN5型机车CA1电器柜换线工艺方案。重新修订CC1线束放线模板设计图,根据修订的模板设计图重新制作CC1放线模板。新修订的CC1线束放线模板设计图布置与CA1电器柜元器件布置相符,解决了CA1电器柜内主线干线束扭曲、存在过长线束、端子排布线混乱等现象,保证了线束的合理、正确性,从而保证了整柜布线的美观性。

其中,为解决在车上布置整把CC1线束困难的问题,制定了两种放线方案,即将CC1线束分成3束或4束线束进行放线。方案中每把线束均单独绑扎,经过Dynalab测试合格后,按照布线先后顺序将几把线束分别布置在电器柜上。具体采用哪一种放线方案可在实际操作中合理取舍。由此,即使有特殊原因需更换机车小线,CA1电器柜的换线也有了解决办法。

5.结语

HXn5型机车CA1电器柜检修工艺难点的解决、检修工艺方案的制定以及后续现场的跟踪实施,意味着公司已具备CA1电器柜C6修的检修能力,保证了HXN5型内燃机车C6修项目的顺利进行,也为后续600多台HXN5型机车C6修奠定了坚实的技术基础。