提高脱硝供氨系统可靠性的优化设计

2018-12-18程小欢张勇军杨金龙孟念

程小欢,张勇军,杨金龙,孟念

(华润电力焦作有限公司,河南 焦作 454450)

目前我厂脱硝供氨系统采用的三个液氨储罐加两台液氨汽化器的布置方式,三个液氨储罐出口共用一根母管送至两个液氨汽化器。正常运行时,一个液氨储罐和一个汽化器投入,其他设备作为备用。由于当初环保形势不严峻,最初对设备控制系统设计时,没有引起足够的重视,设备的控制可靠性方面没有考虑周到。一是自动控制测点的设置上没有采取冗余的布置方式。二是在控制逻辑中没有对热控测点的进行故障判断,当测点故障时,引起了设备退出运行,而操作人员也没有及时发现,造成了脱硝供氨中断,从而引起脱硝环保数据超标。三是供氨系统运行方式不合适,备用汽化器是冷备用状态。环保数据的超标,给公司造成经济损失。

1 供氨系统控制存在的问题分析

1.1 测点的设置分析

汽化器投入时,依靠汽化器蒸汽调节阀控制进入汽化器的蒸汽来控制汽化器水浴温度,以达到加热液氨,使液氨变成氨气的目的。汽化器水浴温度在当初设计时只有一个测点,其作为汽化器蒸汽调节阀自动控制的被调量,因此,测点的准确与否决定了自动控制的准确度。另外,该点还具有联锁保护功能,当汽化器水浴温度大于95℃时,超驰关闭汽化器蒸汽调节阀至0%。因此,该测点的可靠性也就决定了系统运行的可靠性。但是,实际运行中,由于此测点的故障引起了两次汽化器退出,使得供氨中断,进而造成脱硝系统退出,锅炉排放的烟气氮氧化物超标。故障事件的发生,说明了单个测点的设置对于保证供氨系统的可靠存在很大的隐患。

1.2 设备运行方式分析

两套汽化器系统正常运行时,一套运行,一套备用。运行的汽化器蒸汽调节阀为自动方式,此调节阀控制汽化器水浴温度,为保证液氨汽化良好,设定汽化器水浴温度为80℃。备用的汽化器蒸汽调节阀在手动方式并关闭,汽化器进氨切断阀关闭,此时汽化器水浴温度为常温。当运行的汽化器由于故障停运时,氨气缓冲罐内已有的氨气可以保证两台机脱硝正常运行3分钟。即使备用的汽化器立刻投入运行,而将汽化器水浴温度加热到制氨气所需的温度需要30~40分钟。因此,供氨系统会有一段时间的中断,这样就会使脱硝中断,造成排放的烟气氮氧化物超标。

1.3 控制逻辑分析

汽化器正常运行时,液氨汽化器水浴温度设定值与实际值偏差大于10℃时,液氨汽化器蒸汽调门切为手动,从自动切为手动方式时DCS中没有声光报警,运行人员很难发现,另外液氨汽化器水浴温度低于70℃时延时3S关闭B液氨汽化器液氨切断阀。而液氨汽化器水浴温度只设置了质量判断,只有当出现元件坏或线路故障造成断线的情况下,才会将液氨汽化器蒸汽调门切为手动,由于汽化器水浴温度没有设置速率判断,当汽化器水浴温度出现跳变高于95℃时,就会造成液氨汽化器蒸汽调门强制关至0%,并且联锁关闭汽化器进氨切断阀,汽化器退出。而备用的汽化器为冷备用状态,控制逻辑无法实现自动投入备用的汽化器,供氨系统停止工作,这样就造成脱硝系统的退出。

2 供氨系统控制优化及效果

2.1 测点优化分析

对于测点的布置,建议在有条件的情况下将单点增加为三点,将三个测点的中值作为被调量。当三个测点的其中一个坏质量,剩余两个测点的平均值作为被调量。当三个测点其中有两个坏质量,剩余一个测点作为被调量。当三个测点均坏质量时,汽化器蒸汽调节阀自动切为手动。任何一个测点故障时,将在DCS画面上进行声光报警,提示人员及时处理。这样就可以避免因测点故障引起的汽化器退出问题。

2.2 控制逻辑优化分析

目前,由于增加测点无法实现,暂时采取控制逻辑优化的方式,具体措施如下:

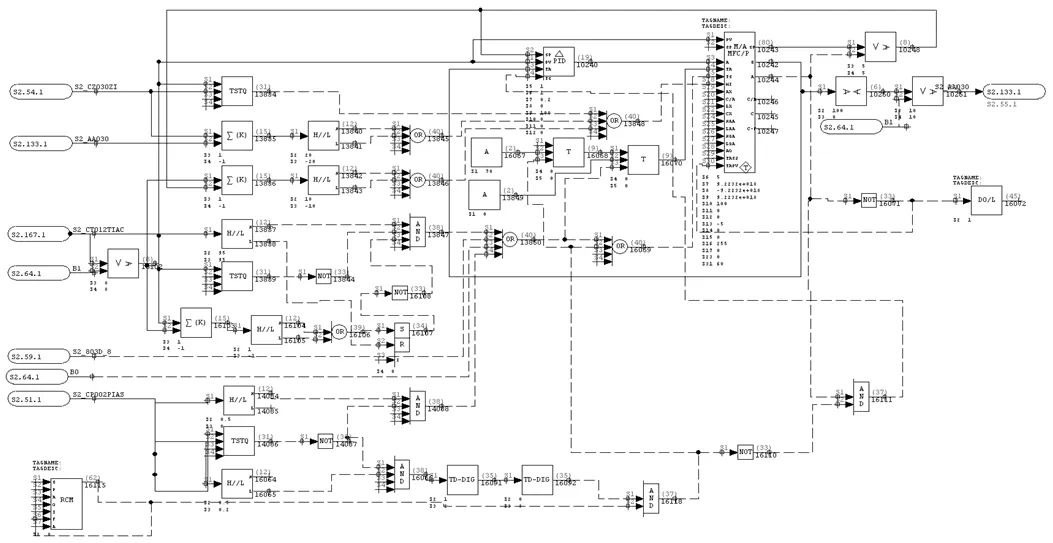

图1 汽化器蒸汽调节阀超驰自动逻辑

(1)将原备用的汽化器由冷备用状态改变为热备用状态。即每套汽化器增加一个热备用投入按钮,按钮投入且汽化器蒸汽调节阀投入自动时,汽化器处于热备用状态。热备用状态下,设定汽化器水浴温度为80℃,保证汽化器水浴温度维持在80℃左右,汽化器进氨切断阀为关闭状态。

(2)将原缓冲罐进口压力引入控制逻辑参与控制。即热备用按钮投入后,当缓冲罐进口压力小于0.2MPa时,超驰将汽化器蒸汽调节阀开至70%(此数可以根据实际情况调整,从0%开至70%需要7s,如图1),持续时间8S(此数可以根据实际情况调整),8s后汽化器蒸汽调节阀根据设定值自动调节。并且延时2s(此数可以根据实际情况调整),联开汽化器进氨切断阀。此时,热备用汽化器由备用状态变为正常运行状态。

(3)增加测点条件判断。将汽化器水浴温度进行速率判断,当汽化器水浴温度变化超过8℃/s(此数可以根据实际情况调整)时,闭锁汽化器水温大于95℃关闭汽化器蒸汽调节阀至0%的逻辑,当水温小于95℃时,恢复正常控制。这样就避免了由于元件本身或线路故障引起的温度测点跳变引起的汽化器退出。

(4)增加DCS声光报警。即增加汽化器蒸汽调节阀切手动声光报警;增加氨气缓冲罐进口压力高于0.5MPa和低于0.2MPa声光报警。故障情况下,通过DCS声光报警,提醒运行人员及时发现问题,采取相应措施,保证氨气正常供应。

2.3 控制优化后的效果分析

为了检验控制逻辑优化后的效果,我们进行了试验。首先,将备用的汽化器投入热备用状态,通过人为切除正常运行的汽化器进行试验。当缓冲罐进口压力低于0.2MPa时,热备用的汽化器蒸汽调节阀超驰开至70%,汽化器进氨切断阀打开,热备用汽化器投入正常。经过一段时间的观察,汽化器水浴温度与设定值最大偏差5℃,氨气缓冲罐进口压力最低降至0.18MPa,完全满足了脱硝氨气的供应。

其次,通过将汽化器水浴温度线拆除试验,在拆除过程中,温度出现了几次跳变,幅度超过了8℃/s。此时,汽化器蒸汽调节阀由自动切为手动状态,并维持到一定开度。虽然出现了汽化器水浴温度超过95℃的情况,但是由于变化幅度超过了8℃/s,逻辑闭锁超驰,因此,没有超驰关闭汽化器蒸汽调节阀至0%,这种情况下只是将汽化器由自动状态变为手动状态。

通过上述两种方式的试验,证明了控制逻辑优化后,能够保证运行汽化器在故障情况下,备用汽化器可以及时投入运行,维持氨气的正常供应。

3 结语

通过对氨区汽化器控制逻辑的优化,解决了氨区汽化器无法热备用的问题。并且,保证了运行汽化器相关设备在故障情况下,备用设备能够自动投入运行,保证氨气的正常供应,大大提高了供氨系统的可靠性。