减速装置小型化影响因素的识别

2018-12-18杨刚倪灯塔

杨刚,倪灯塔

减速装置小型化影响因素的识别

杨刚,倪灯塔

(贵阳万江航空机电有限公司,贵州 贵阳 550018;海军驻贵阳地区军事代表办事处,贵州 贵阳 550018)

电动减速装置是一种重要的动力源,在机电行业中已被广泛应用。对于以前的产品,用户重视的是产品的功能和性能,对产品的体积和质量要求不高。随着机电行业的发展,用户在重视产品功能和性能的同时,对产品体积、质量等方面的要求越来越严格。近年来,研制体积小、质量轻的产品已成为发展趋势。鉴于此,为适应用户需求,通过对影响产品小型化的因素进行分析,为后续开展产品小型化设计奠定基础。

减速装置;小型化;关键因素;直齿轮

1 引言

随着机电行业的发展,用户对电动减速装置的关注重点已由以前的功能、性能发展为在重视功能、性能的同时,对产品的的体积、质量等方面也要求严格。因此,研制体积小、质量轻的电动减速装置已成为一种发展趋势。

2 小型化研究

2.1 背景描述

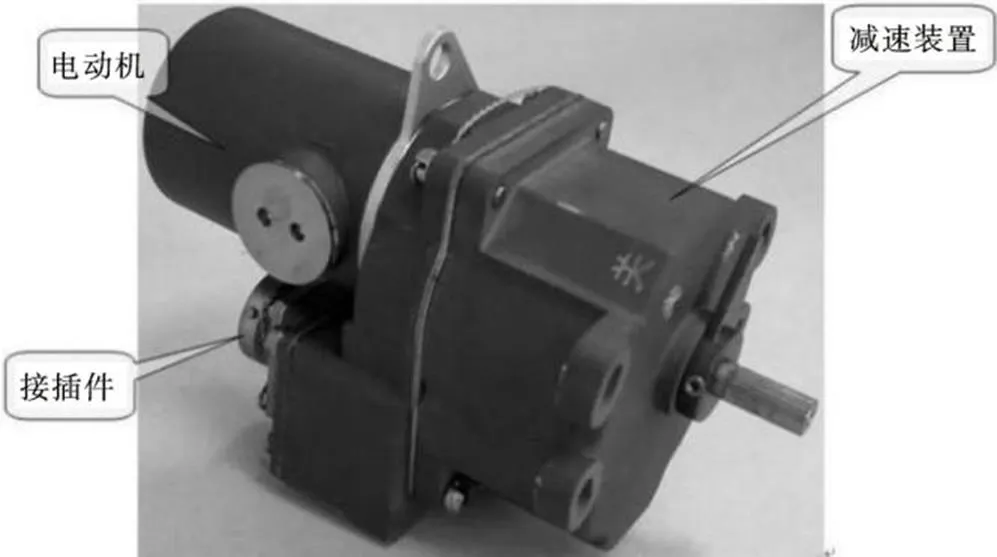

电动减速装置主要由电动机、减速装置和接插件等组成,如图1所示。

图1 传统的电动减速装置结构简图

传统的电动减速装置采用电动机驱动,减速装置采用两级直齿轮和多级行星齿轮传动,参照图1可以看出,传统的电动减速装置体积大、质量大。以图1所示产品为例,以前用户在签订需求协议时要求质量不大于0.8 kg,实测质量 0.7 kg左右,现在用户在签订需求协议时,在功能、性能指标要求符合的情况下,要求产品质量不大于0.5 kg。显然,传统的电动减速装置已不能满足用户对产品的质量要求,因此,开展电动减速装置的小型化、轻量化研究势在必行。

2.2 关键因素识别

电动减速装置主要作用是输出力矩,满足产品极限位置转换时间的要求。

力矩计算公式为:

=电××. (1)

式(1)中:为机构输出力矩,N·m;电为电机输出力矩,mN·m;为减速装置减速比;为减速装置传动效率,=1×2×…×n(单级减速传动效率之积)。

电动减速装置输出的旋转力矩取决于电动机输出力矩、减速装置减速比和减速装置传动效率。转换时间(电动机构输出轴旋转90°)计算公式为:

=15/(2)

式(2)中:为转换时间,s;为减速装置减速比;为电动机转速,r/min。

转换时间取决于电动机的转速和减速比。设计时,电动机通常选取系列化产品,电动机的输出力矩和转速相对固定。因此,影响电动机构输出力矩和转换时间的因素为减速装置减速比和减速装置传动效率,影响减速装置减速比和减速装置传动效率的因素为减速方式和减速级数。传统的电动减速装置为满足不同的输出力矩和转换时间,通常采用调整直齿轮减速比和行星减速级数的方法,使之体积较大、质量较大,所以采用调整直齿轮减速比和行星减速级数的方法,会使产品的体积和质量差异较大,不可控。

通过充分论证,为实现电动减速装置小型化,在电动机相关参数固定的情况下,要同时满足电动机构输出力矩和转换时间要求,必须从以下几方面入手:①在保证减速装置减速比相当的前提下,对减速装置开展小型化研究;②提升减速装置传动效率;③为实现减速装置结构小型化,提升传动效率,通常采取增大减速装置单级传动的减速比的方式,达到降低直齿轮/行星齿轮传动级数、降低质量、提高效率的目的。具体实现方式有以下几种方式。

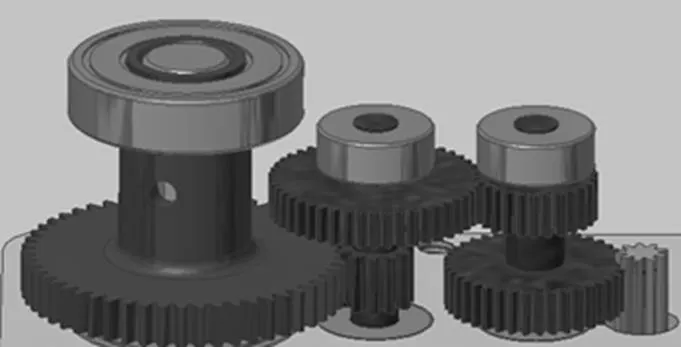

第一,增大单级直齿轮传动的减速比,降低直齿轮/行星齿轮传动级数。根据直齿轮传动减速比计算公式=从/主,如果增大单级直齿轮传动减速比,要实现减速比相当,势必会增加齿轮齿数,齿轮体积和质量也会相应增加,加上直齿轮传动结构沿径向布局(如图2所示),也会使产品体积、质量进一步增大,无法实现减速比相当,减小体积、降低质量、提高效率的小型化目的。

图2 直齿轮结构布局图

第二,增大单级行星齿轮传动减速比,减少直齿轮/行星齿轮传动级数。根据行星齿轮传动减速比简化计算公式=(1+内/中)n,行星齿轮传动减速比取决于内齿轮与中心轮齿数比,如果增大单级减速比,要实现减速比相当,势必会增加内齿轮齿数。根据内齿轮安装结构图(如图3所示),整个减速装置体积势必增大,质量随之发生变化。无法实现减速比相当,减小体积、降低质量、提高效率的小型化目的。

图3 行星齿轮结构布局图

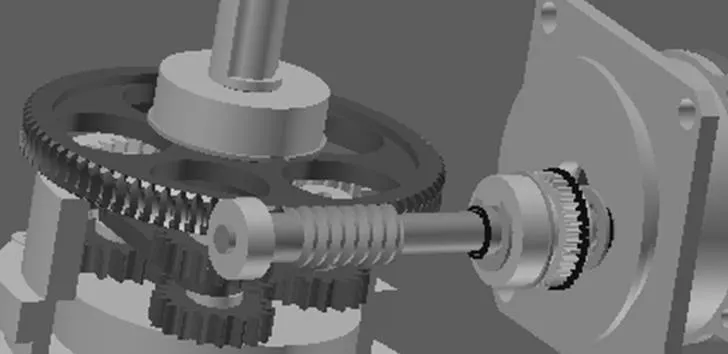

第三,采用蜗轮/蜗杆传动,减少直齿轮/行星齿轮传动级数。根据蜗轮/蜗杆传动减速比简化计算公式=蜗轮/蜗杆,蜗轮/蜗杆传动减速比取决于蜗轮齿数与蜗杆头数,在类似传动结构中,蜗杆头数多为1,即传动比为蜗轮齿数(如图4所示)。由此可见,采用蜗轮/蜗杆传动可明显增大单级传动的减速比,可实现减速比相当,并减少直齿轮/行星齿轮传动级数,减小体积、降低质量、提高效率的小型化目的。

图4 蜗轮/蜗杆结构布局图

3 结论

通过对电动减速装置结构进行分析,识别出同时满足输出力矩和转换时间前提下,开展产品小型化和轻量化设计的关键因素,并提出解决措施,为后续开展小型化和轻量设计提供了参考。

[1]《机械工程手册》编辑委员会.机械工程手册[M].第2版.北京:机械工业出版社,1996.

[2]中国机械工程学会,中国机械设计大典编委会.中国机械设计大典[M].南昌:江西科学技术出版社,2002.

[3]《齿轮手册》编委会.齿轮手册[M].北京:机械工业出版社,2001.

2095-6835(2018)23-0031-02

TH132.46

A

10.15913/j.cnki.kjycx.2018.23.031

杨刚(1977—),男,高级工程师,长期从事各类阀门产品及各种类型减速器的研发工作。

〔编辑:王霞〕