基于MCGS的四种容器化学反应池的PLC控制系统设计

2018-12-13尹智龙九江职业大学机电工程学院

尹智龙 九江职业大学机电工程学院

引言:化学反应池的控制,往往涉及到有毒有害化学物质,因此其控制过程就需要高精度高自动化。而可编程逻辑控制方式(即,PLC)是目前应用较为广泛的一种成熟的工业控制技术。在本文中,将应用PLC技术进行某化学反应池的程序设计,并且用上位组态软件MCGS将其仿真模拟出来,在无害低成本的工况下,完成了某化学反应池的程序控制设计。

1 控制要求

本系统是由四个容器组成的化学反应的装置。每个容器都装有最低位和最高位液位传感器,用来检测容器内液体的高度,对应状态为空和满。将下限位传感器的状态调至容器为空时为1的高电平信号。2#容器还带有加热器和温控器,温控器的工作原理为当温度到达设定值时对应的触点动作,故为开关量。3#容器带有搅拌器。当有液体进入3#反应池时,开启搅拌器进行搅拌。 3#、4#容器的体积可以装满1#和2#混合液体。

动作过程:按下启动按钮后,进料泵P1和进料泵P2打开,分别进液体到1#和2#容器,当两个容器的上限位检测到已满信号时关闭进料泵P1和P2;当P2关闭时加热器开始加热,当温度到达60°时打开出料泵P3和P4,开始放液体到3#容器;同时3#容器搅拌器开始搅拌,60S后停止搅拌;当3#容器满或者1#或2#容器空,且搅拌完成时打开泵P5,开始将混合液体抽到4#产品池;当3#容器空或者4#容器满时打开泵P6,将最终的产品抽到储蓄池进行储存。按下启动按钮,重新开始循环。

2 PLC程序设计

2.1 分配I/O分配表

根据控制过程,本系统包括10个输入量8个输出量。地址分配表如下:启动按钮、1#容器满、1#容器空、2#容器满、2#容器空、3#容器满、3#容器空、4#容器满、4#容器空、温度传感信号的地址对应I0.0-I1.1,泵1接触器、泵2接触器、泵3接触器、泵4接触器、泵5接触器、泵6接触器、加热器、搅拌器地址对应Q0.0-Q0.7。

2.2 程序设计

系统采用西门子S7-200系列的PLC作为控制器,选用CPU226型24个输入和16个输出的PLC基本单元模块。对于本系统的设计如果用传统的经验法去,对编程者的编程水平要求比较高,输出有8个量,动作复杂。一般对于工业生产线的编程方式采用顺序控制法思路更清晰,编程更简单。顺序控制法对于教复杂的控制线画出顺序功能图,再转换成程序。而从功能图到程序有特定的结构直接套用即可。根据控制要求顺序功图如图2所示。

本设计的顺序功能图为并行结构,即满足一个条件时同时要做的事情,但动作过程和条件又不一样,采用并行结构。当按下启动按钮I0.0时泵1和泵2阀都打开,但对于1#容器和2#容器集满液体的时间不一样,故要分别用各自的液位上限作为停止进液体的条件。待两个泵都关闭时再转到下一步;当温度达到60度时又出现并行结构。1#容器和2#容易放液体到3#容器,放空的时间不一致,同时60S时间的搅拌,三个条件都满足时才转到下一步。

编程思路如下:

一开始上电时,将S0.0初始步置位。执行S0.0这一步的动作。M0.0和M0.1表示所有的输出动作都为0,即都不动作时,并且4#容器为空即I1.0为1时按下启动按钮I0.0,转到S0.1和S0.2这两步;S0.1和S0.2分别接通泵1和泵2,进液体到1#和2#容器,分别放满时转到下一步 S2.0 和 S2.1;当 S2.0 和 S2.1 都接通时将 S0.3接通;S0.3这一步完成加热动作,当温度达到设定值时转到S0.4,S0.5,S0.6这三步。S0.4为打开泵3将液体从1#容器放至3#容器,当3#容器满或者1#容器空时转到下一步S2.2;S0.5为打开泵4将液体从2#容器放至3#容器,当3#容器满或者2#容器空时转到下一步S2.3;S0.6为开始搅拌,60S时间到后转到下一步S2.4;当S2.2,S2.3和 S2.4这三步同时为1时接通 S0.7步;S0.7步开启泵5将3#容器的液体抽至4#产品池,当3#容器空或者4#容器满时转到下一步S1.0;S1.0步开启泵6将4#产品池的液体抽空,4#空后转移到初始步,下一次再按启动按钮便开始循环。

图1 顺序功能图

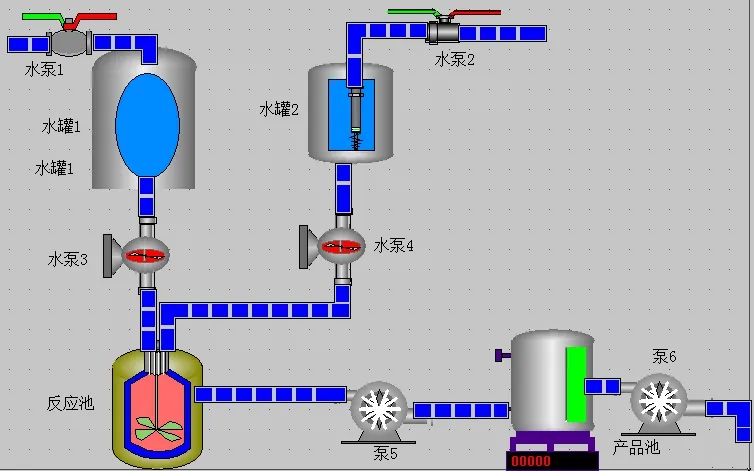

图5 上位组态界面

3 上位组态界面设计

本系统要求上位组态达到实时显示各个输出动作的开关状态和液体流动的效果以及液位上升下降的效果。选用北京昆仑通泰MCGS上位组态软件进行上位设计。本系统上位组态要达到的效果是当水泵1打开时,流动快有水流显示,且水罐1的液位动态上升,同样当水泵2打开时,流动快有水流显示,且水罐2的液位动态上升;当液位满后水泵1和2自动关闭;当温度到达后水泵3和水泵4自动打开,且流动快有水流显示;同样当泵5或泵6打开时流动快有水流显示。

3.1 变量定义

新建工程,选择对应的触摸屏类型,如果不用触摸屏,则随便选择一种TPC的类型即可。确定后进入组态画面。

(1)进入实时数据库,先定义本设计所需要的变量。根据控制需要定义以下7个开关型变量:6个泵和温度检测;另外还要定义2个数值型变量:液位1,液位2,用来做液位显示。

(2)设备组态

选择PPI通讯,通讯设置将串口COM2改为COM1,其他选择默认值。进入设备组态变量定义画面,添加Q0.0-Q0.5、I1.1共7个位地址。将泵1到泵6分别对应Q0.0-Q0.5,温度检测对应I1.1。而数据库中定义的2个数值量只是为了做液位动画效果,不对应实际的设备,故不需要在设备组态中定义实际地址与之对应。

3.2 界面设计

点击用户窗口,新建一个窗口命名为“化学反应池点击用户窗口”,打开绘图工具箱,分别绘制4种容器 ,管道以及水泵,放置在合适的位置,生产的窗口效果图如图5所示。

(1)定义元件操作属性

6个泵各自对应每个泵的变量;流动快的流动属性中表达式对应其泵的变量;1#容器和2#容器的液位动画效果的定义如下:鼠标右键点击水罐1,选择排列菜单中的分解图符,将蓝色液位显示的图块(如图1所示中)分解出来,再对其双击勾选“大小变化”属性,在其属性设置中将最小变化百分比0,对应表达式的值为0,最大变化百分比100,对应表达式的值为10。

(2)脚本程序

根据液位的实时动画效果,设计的脚本程序如下:

if 泵1=1 and 液位1<10 then 液位1=液位1+1

endif

if 泵2=1 and 液位2<10 then 液位2=液位2+1

endif

if 温度检测=1 and 泵3=1 and 液位1>0 then液位1=液位1-1

endif

if 温度检测=1 and 泵4=1 and 液位2>0 then液位2=液位2-1

endif

循环时间默认为1000ms,即脚本程序执行一次需要1s钟。根据属性设置我们将液位上升分成了10次,即每1S钟上升十分之一,效果不好,不连贯。因此将循环时间改为100ms,对应1S钟液位从空上升到满,视觉效果连贯。如果觉得液位上升过快,可以将最大变化百分比对应的表达式的值改的更大一些,比如100,根据脚本程序液位表达式的值执行一次程序加1,需要10S钟液位上升完毕。修改液位上升速度的方法有三种:一是改循环时间,二是改表达式的最大值,三是改脚本里的“液位1=液位1+1”这条程序,将加1改大一些。

4 结束语

上位组态界面设计越来越被重视,通过上位组态可以更好地监控系统的运行情况,同时画面美观,动画效果形象。PLC与上位组态的联机调试实现容易,在实训室便可以进行联机调试,调试结果可直接应用于现场。本系统的设计实用价值高,值得推广。