水合物储层高泥质细粉砂筛管挡砂机制及控砂可行性评价试验

2018-12-11董长银钟奕昕武延鑫周玉刚曾思睿闫切海

董长银, 钟奕昕, 武延鑫, 周玉刚, 曾思睿, 闫切海

(中国石油大学(华东)石油工程学院,山东青岛 266580)

出砂问题是制约天然气水合物储层高效安全开采的关键因素之一,降压法开采过程中的合理与高效控砂是水合物正常开采的关键保障技术[1]。某海域天然气水合物储层埋深较浅、胶结为半流砂弱胶结类型、泥质含量高,地层砂粒度较细,为典型的泥质粉砂型水合物储层,初步分析具备出砂条件[1-5]。与传统石油与天然气疏松砂岩储层相比,天然气水合物储层及其生产过程的不同之处在于气水流动条件、泥质含量高、地层砂粒径较细、出砂严重。国内外学者针对传统石油与天然气储层地层砂的挡砂和堵塞机制开展了大量的研究,系统揭示了不同生产条件下不同挡砂介质的挡砂机制和堵塞规律,但均是基于相对较低泥质含量、粒径50~250 μm的地层砂以及油气流动[6-13];相应的挡砂机制及控砂理论方法对天然气水合物的适用性有待探讨。针对天然气水合物储层的控砂问题研究尚处于起步阶段,主要着眼于水合物储层的出砂和防砂问题的初步探讨和定性分析[2-4,14-17],而水合物储层气水流动条件下高泥质细粉砂的挡砂机制,尤其是机械筛管不同挡砂介质的挡砂机制尚不明确。笔者针对上述问题,对机械筛管和多层滤网挡砂介质进行气水流动条件下的泥质粉砂驱替挡砂模拟试验,揭示挡砂机制,并探讨水合物储层高泥质细粉砂控砂可行性。

1 试验原理与方法

1.1 水合物储层地层砂物性

根据已有的钻探分析资料[1-4,17-20],研究海域天然气水合物储集层具埋藏浅、泥质含量高、胶结程度差、渗透率低等特点,属黏土质粉砂;储层泥质含量为25%~36%,其中伊利石含量约为32%,蒙脱石含量约为38%。天然气水合物主要是I 型的甲烷水合物,以均匀分散状态成层分布在未固结的细粒黏土或沙质黏土中,水合物层介于骨架支撑型和孔隙填充型之间,偏向孔隙填充型;水合物本身作为胶结物存在。天然气水合物与储层岩石骨架颗粒砂胶结在一起,或游离于骨架砂颗粒之间。

图1为多个样品的水合物储层地层砂粒度分布曲线,地层砂粒度中值d50为0.011 1~0.016 1 mm,平均为0.014 3 mm;分选系数为2.556~2.910,平均为2.754;均匀系数为9.724 2~13.399 1,平均为11.377;平均细质(粒径小于0.044 mm的部分)含量为76.859%,属于极不均匀泥质细粉砂(传统石油与天然气行业一般粒径低于0.05 mm即成为细粉砂,参照于此,天然气水合物储层粒度中值0.014 μm的地层砂可称为细粉砂)。

图1 水合物储层地层砂粒度分布测试结果Fig.1 Tested curves of sand size distribution from hydrate reservoir

与传统石油与天然气储层地层砂特性相比,某海域天然气水合物储层地层砂具有如下不同:①传统油气储层地层砂粒度中值一般为0.05~0.3 mm,而水合物储层粒径中值为0.015 mm,几乎相差1个数量级;②水合物储层泥质含量高达40%;③由于原始胶结疏松以及水合物分解带来的胶结弱化效应,水合物储层出砂更严重,出砂量更大;④水合物储层从投产初期即为水气流动条件,储层产出砂由液相携带[21],流体携砂对控砂介质的堵塞机制与原油及纯气相有很大不同。由于上述不同,在进行天然气水合物储层筛管挡砂机制试验时必须重点考虑上述特点。

1.2 试验原理与试验方法

在传统石油领域,对于粒径低于0.05 mm的地层砂,由于原油黏滞作用,一般认为难以阻挡,控砂难以实现。而对于天然气水合物领域气水携带的细粉砂,能否被有效阻挡是一个值得探讨的问题。本次试验目的首先是通过试验手段模拟高泥质细粉砂在气水流动条件下对不同介质类型的机械筛管及多层复合滤网介质的堵塞规律,揭示挡砂机制,并探索其被有效阻挡的可能性和控砂的可行性。

本次试验主要针对独立机械筛管防砂模式,模拟天然气水合物储层近井地带径向入流对机械筛管及其挡砂介质的冲击堵塞和阻挡过程,以及单向流条件下携砂流体对复合滤网的微观挡砂过程。试验装置及其原理流程如图2所示。

图2 试验装置及原理流程Fig.2 Picture and flowchart of experiment installation

试验装置由主体径向井底模拟装置、储液混砂罐、液相砂浆泵、气体压缩与稳压系统、气液混合装置、过砂集砂器、数据采集传感器、控制系统等组成。主体径向井底模拟装置内径为450 mm,可以模拟独立机械筛管和砾石充填两种防砂模式,能够放置外径为100~400 mm、长度为(292±2) mm的筛管短节。试验时将筛管短节放置于主体容器中,气液两相流体携带地层砂从主体装置外部由模拟打孔孔眼进入井筒环空,冲击机械筛管,模拟实际井底的出砂与挡砂堵塞过程。气液流体通过筛管介质进入筛管内部,从筛管底部出流孔流出,地层砂则被筛管部分阻挡,另一部分通过筛管与流体一起产出,具体通过筛管的地层砂粒径及过砂量取决于筛管介质类型、介质精度、试验地层砂粒径、流体物性、流体流速以及试验时间。

试验过程中实时监测和采集流量、压力、压差、过砂量等数据,分析介质渗透率的变化,综合表征堵塞过程、堵塞程度及挡砂效果。试验时,当测量得到的流量、压差趋于稳定不变,表明筛管内部达到堵塞平衡状态,结束试验。为了精确测量筛管内外压差变化,在筛管内外设置4对差压传感器,并且放置于主体装置中不同的高度,以4对差压传感器测量值的平均值作为筛管内外驱替压差。

1.3 试验材料与参数条件

1.3.1 模拟地层砂样品材料

根据图1所示的水合物储层地层砂筛析曲线,使用工业石英砂、高岭石粉、伊利石粉及蒙脱石粉进行混合配制。为了试验结果更具代表性,配制两种模拟地层砂样品。编号F1地层砂粒度中值为0.015 mm,与实际地层砂中值接近,作为基准试验地层砂样品;编号F2地层砂粒度中值为0.01 mm,以模拟比实际地层砂略细的地层砂情况。两种样品的泥质含量均为30%,其中伊利石相对含量为30%,蒙脱石相对含量为40%。配置的两种地层砂筛析曲线和实际地层砂对比如图3所示。粒度分布特征及泥质成分基本接近水合物储层实际地层砂特性,综合误差低于5%,满足试验要求。

图3 模拟地层砂与实际地层砂粒度分布对比Fig.3 Comparison of size distribution curves of simulated and real sand sample

1.3.2 机械筛管及挡砂介质样品

试验使用的筛管样品包括复合精密筛管、冲缝筛管、过滤冲缝筛管、微细割缝筛管、金属网布筛管、预充填筛管、烧结筛管、双层绕丝充填筛管8种,编码分别从S1到S8。每种筛管有20、40和60 μm标称精度,外径为98~140 mm。部分筛管样品如图4所示。

图4 试验使用的筛管短节样品Fig.4 Pictures of tested screen samples

1.3.3 试验流体及试验参数

试验需要模拟天然气水合物储层的气水流动条件。因此试验液体使用清水,气体使用空气。按照储层厚度30 m,产水量330 m3/d、产气量5×104m3/d,根据流速等效原则计算折合试验流量为500~800 L/h,实验室设定液相流量为2 000 L/h,气相流量为1.0 m3/min。试验流量高于实际预测产量以保证覆盖实际生产条件。

2 筛管介质泥质粉砂堵塞过程与规律

2.1 筛管短节试验堵塞过程及规律

根据上述试验方法,使用8种筛管样品各3种挡砂精度以及2种地层砂样品进行气水流动条件下泥质细粉砂筛管挡砂机制与堵塞规律试验。使用标称挡砂精度为60 μm烧结筛管,气水两相携带粒度中值为0.015 mm的F1地层砂共400 g,水流量约为2 000 L/h,气水比约为30。试验得到的液相流量、入口压力、筛管内外压差以及根据此计算得到筛管渗透率及渗透率变化曲线如图5所示。

由于气体存在导致的气液掺混不稳定流动,液相流量有波动性跳跃,但流量基本稳定在2.0~2.05 m3/h,筛管内外压差在加砂驱替初期上升较快,然后趋于平缓并基本稳定。由于出口管线压力为大气压,因此驱替入口压力变化规律和筛管内外驱替压差相似。这是因为随着加砂驱替过程的进行,流体携带地层砂中的部分较细的颗粒侵入筛管内部,较细的地层砂粒突破通过挡砂介质和筛管;但由于筛管挡砂介质复杂的孔喉结构,使侵入筛管介质的地层砂中颗粒较粗的部分难以排出,造成堵塞,导致挡砂介质渗透率下降,流动阻力增加,驱替压差增大。随着驱替进行,堵塞颗粒越多,堵塞越严重。图5所示的筛管渗透率及渗透率比(筛管堵塞渗透率与初始未堵塞时渗透率的比值)变化曲线也反映这一规律。随着驱替继续进行,由于机械筛管挡砂介质孔喉结构空间有限,当这些空间被侵入的地层砂颗粒填充堆满后,即意味着筛管介质堵塞达到饱和或平衡。如图5 所示的动态曲线的后半段,驱替压差和渗透率及渗透率比逐渐趋于平衡。

图5 60 μm烧结筛管挡砂试验动态变化曲线Fig.5 Displacement performance curves of 60 μm screen

在驱替初始阶段,由于侵入砂粒较少,渗透率下降较慢,称为堵塞开始阶段;当侵入地层砂颗粒达到一定程度后,介质渗透率开始快速下降,这个阶段称为堵塞加剧阶段;堵塞达到饱和平衡状态后渗透率基本不再变化,称为堵塞平衡阶段。本试验中,烧结筛管初始渗透率约为22 μm2,堵塞平衡后的渗透率约为5.0 μm2,堵塞平衡渗透率比约为22.7%,最终过砂量为37.6 g,过砂率为9.4%。

由于筛管挡砂精度、微观介质结构、地层粒径特征、泥质含量、驱替流体等不同,筛管驱替压差、介质堵塞渗透率变化规律不同。其不同之处在于堵塞开始阶段时间、达到堵塞平衡的时间以及最终堵塞平衡渗透率各不相同。从筛管的抗堵塞性角度而言,筛管达到堵塞平衡时间越长、堵塞平衡渗透率及渗透率比越高,表明筛管的抗堵塞性越好。

2.2 多层复合滤网试验微观堵塞过程及规律

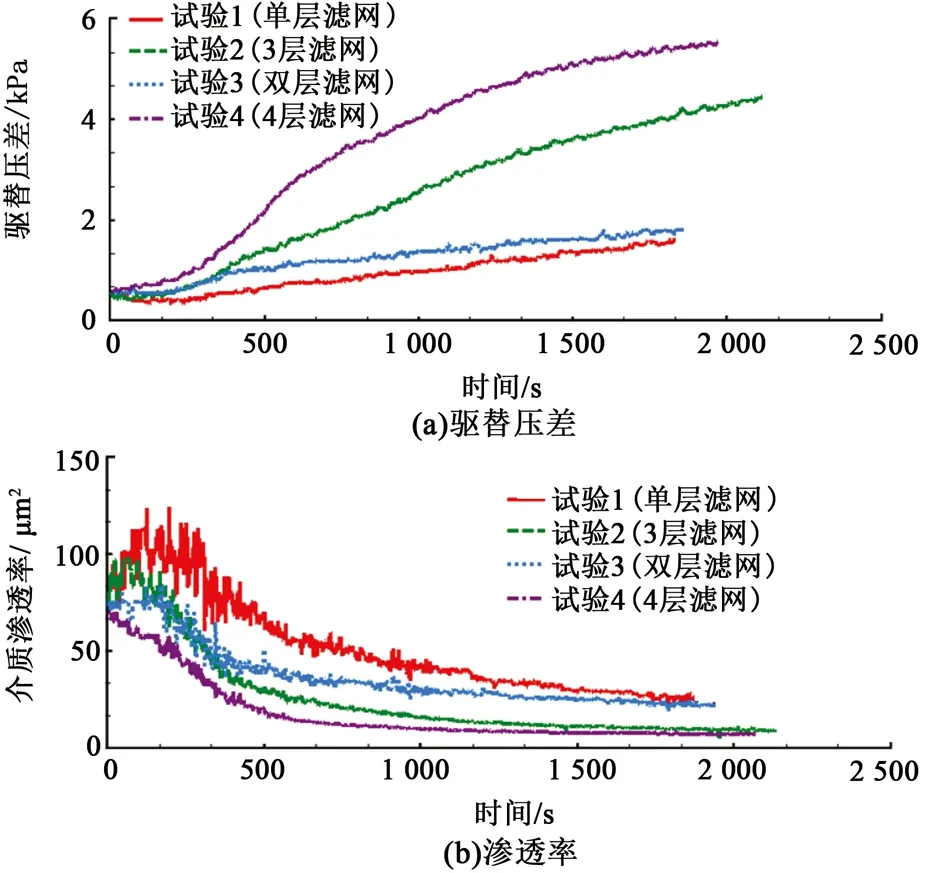

为了进一步探析微观挡砂机制并研究挡砂介质结构对挡砂效果的影响,使用S1筛管的多层复合滤网挡砂介质进行单向流驱替微观挡砂试验。单向驱替装置直径为83 mm,液相流量为1 200 L/h,气水比、地层砂及含砂率同径向流试验,挡砂介质分别使用单层、双层、3层和4层复合滤网。试验测试得到的滤网流动压差及渗透率变化曲线如图6所示。

图6 不同滤网组合驱替压差和渗透率变化Fig.6 Change of displacement pressure drawdown and permeability with different layers

根据图6,多层复合滤网的堵塞动态曲线与筛管试验曲线变化规律类似,也出现堵塞开始、堵塞加剧和堵塞平衡3个阶段,但3个阶段的变化过渡相对比较舒缓。更显而易见的是,挡砂和堵塞动态与滤网层数直接相关。初始驱替阶段4种滤网的渗透率约为75 μm2;滤网层数越多,越容易发生堵塞,渗透率下降越快,最终渗透率也越低。单层、双层、3层和4层滤网的最终堵塞平衡渗透率分别约为21.8、20.7、9.2和7.3 μm2,分别下降71%、73%、87%和90%。虽然多层滤网最终堵塞渗透率较低,但其挡砂效果却随层数增加而变好,4种滤网的过砂率分别为43.6%、33.5%、17.6%和9.9%。将试验后滤网材料取出,通过显微镜对其挡砂表面进行观察,如图7所示。

根据图7,单层滤网挡砂介质较薄,挡砂效果较差,表面滞留桥架砂粒较少;随着滤网层数增加,由于滤网网孔的交错遮挡作用,挡砂精度提高,挡砂能力增强,滤网表面及滤网间桥架的地层砂颗粒增加。对于多层滤网类挡砂介质筛管,滤网层数对于堵塞渗透率和挡砂效果有直接影响,根据防砂条件和目的,需要调整滤网层数在挡砂介质的流通性和挡砂性能之间做出平衡。

图7 不同滤网组合表面附着砂情况显微照片Fig.7 Micro picture of multi-layer mesh media after displacement

3 筛管泥质粉砂挡砂机制及控砂可行性

3.1 筛管泥质粉砂挡砂机制

图8为使用60 μm烧结筛管的试验过程及试验前后筛管样品照片。对于气液携砂驱替流动,当混合携砂流体进入驱替主体容器(模拟井底空间)后,由于流动界面增大,流速降低,气液两相出现明显的分层现象。气体在容器上部流动,液体则存在和流动于下部(图8(a)),而地层细砂完全被液体携带,基本只存在于液相中。试验现象表明,对于天然气水合物储层,开采过程中气水混合产出条件下,决定储层是否出砂、地层砂能否流动产出到井底以及携砂流体对井底挡砂介质的冲击和堵塞规律,主要取决于液相也就是产水量和流速;天然气的产量和流速仅由于气相对液相的携带作用而对液相存容比及其流速产生影响,进而一定程度影响出砂和挡砂动态。天然气水合物储层的出砂和井底挡砂动态与产水量直接相关,后者是主控因素。

本试验中为了总体考察筛管的挡砂和堵塞动态,逐步放空顶部气体,使携砂液相直接冲击整个筛管短节部位,得到烧结筛管试验前和试验后的筛管照片对比如图8(b)和(c)所示。使用高泥质含量细粉砂样品驱替达到堵塞平衡后持续驱替约30 min后取出筛管,发现筛管表面形成一层由地层砂及泥质包裹形成的“泥皮”,厚度为1~2 mm,其与筛管的总体渗透率约为5 um2,在室内干燥后,这层泥皮变得比较坚固。在小于5%的较低泥质含量下使用绕丝筛管表面则无泥皮现象,如图8(d)所示。这说明筛管外部形成的泥皮主要是由于泥质含量高、地层砂颗粒较细两个因素控制形成的。

图8 试验前后筛管样品对比及泥皮现象Fig.8 Comparison of screen sample after and before test and sand skin formed

根据上述试验堵塞规律及机制试验结果,分析总结天然气水合物储层的高泥质含量细粉砂筛管挡砂机制。

(1)水合物储层气液携砂流动机制。天然气水合物储层气液携砂流动中,地层产出砂被液相携带。液相流速决定井底挡砂介质被地层砂堵塞及阻挡的动态规律,天然气通过对液相的携带作用对挡砂动态产生辅助作用。

(2)筛管挡砂介质内部桥架堵塞机制。如图9所示,筛管挡砂介质包括规则缝隙类、规则多层滤网类、不规则金属棉类和固体颗粒充填类等多种类型,微观结构复杂。地层砂中的部分较细颗粒被液相携带侵入筛管挡砂介质内部,侵入砂粒中较细的部分突破并通过挡砂介质层;而较粗的颗粒则难以突破并滞留在挡砂介质中,形成筛管挡砂介质内部的桥架堵塞,造成挡砂介质渗透率下降。当侵入并滞留的砂粒填满挡砂介质有限的孔喉空间后,介质内部堵塞达到平衡状态。高泥质含量会加剧筛管挡砂介质内部桥架堵塞,具体堵塞及挡砂动态与筛管介质类型和结构、介质孔喉尺寸、地层粒径分布、泥质含量、驱替流体物性、产量及流速等密切相关[22]。

图9 水合物储层筛管挡砂介质及堵塞机制示意图Fig.9 Screen media and sand retention mechanism of gas hydrate reservoir

(3)筛管外部空间的分选桥架堵塞机制。在筛管外部,液相携带地层砂冲击筛管;在投产初期,较细的地层砂侵入干净的筛管,而地层砂中较粗、难以侵入介质内部的砂粒以分选桥架的形式被阻挡在筛管表面,逐步达到一定厚度后,即成为新的挡砂介质,其孔喉结构会远小于筛管挡砂介质孔喉尺寸,进而可以阻挡更细的地层砂。以此类推可以实现对地层砂的完全或大部分阻挡。从筛管向储层外部延伸,充填堵塞的颗粒粒径越来越小。

(4)高泥质含量细粉砂的筛管高渗透泥皮形成机制。在筛管外部形成的稳定的包裹泥皮与筛管内部的介质堵塞共同导致筛管渗透率的堵塞伤害。同时这层泥皮起到对筛管的保护作用,依据砂拱桥架机制继续阻挡较细颗粒的地层砂粒,起到挡砂屏障作用。这层泥皮尚保持较高的渗透性,对于气水流动阻力并不大(试验中最大压差约30 kPa)。根据上述试验现象,对于天然气水合物储层粒径中值0.015 mm的高泥质细粉砂,达到部分挡砂并保持控砂介质渗透性和流通性具有可能性。

3.2 高泥质细粉砂控砂可行性

使用标称精度为20 μm的8种筛管阻挡F1地层砂进行试验对比分析。试验数据采集后计算得到的渗透率、渗透率比对比曲线如图10所示。利用文献[10]、[11]、[20]的评价方法计算得到8种筛管短节的挡砂性能指标如图11所示。

图10 8种筛管短节的挡砂堵塞渗透率变化曲线Fig.10 Plugging permeability curve of 8 screen samples

图11 8种筛管短节的挡砂性能评价指标Fig.11 Sand retention ability evaluation index of 8 screen samples

由图10可以看出,8种筛管由于具体结构不同显现出不同的挡砂和堵塞动态,但其最终平衡渗透率为5~40 μm2,尤其是挡砂效果较好的S1、S2、S6和S7筛管的最终堵塞渗透率为5~20 μm2。基于泥皮层的辅助挡砂和低渗流阻力特性,天然气水合物储层的高泥质含量细粉砂的有效控砂具有一定的可能性和可行性。

4 结 论

(1) 机械筛管对天然气水合物储层高泥质细粉砂的阻挡过程其实质是其被堵塞的过程,由于地层砂侵入筛管介质而部分又难以排出,造成筛管渗透率伤害。整个过程可分为堵塞开始、堵塞加剧和堵塞平衡3个阶段,堵塞规律分别是渗透率开始缓慢降低、快速降低、逐渐变缓直到不再变化。高泥质含量会加剧筛管挡砂介质内部桥架堵塞,具体堵塞及挡砂动态与筛管介质类型、微观结构、介质孔喉尺寸、地层粒径、泥质含量、驱替流体物性、产量及流速等密切相关。

(2) 多层滤网微观挡砂试验中,随着复合滤网层数增加,由于滤网网孔的交错遮挡作用,挡砂精度提高,挡砂能力增强,滤网表面及滤网间桥架的地层砂颗粒增加。对于多层滤网类挡砂介质筛管,滤网层数对于堵塞渗透率和挡砂效果有直接影响,根据防砂条件和目的,需要调整滤网层数在挡砂介质的流通性和挡砂性能之间做出平衡。

(3) 天然气水合物储层筛管介质挡砂机制包括气液流动携砂、筛管挡砂介质内部桥架堵塞、筛管外部空间的分选桥架堵塞以及筛管高渗透泥皮形成。基于泥皮层的辅助挡砂和低渗流阻力特性,天然气水合物储层的高泥质含量细粉砂的有效控砂具有一定的可行性。