大深孔爆破在某矿山采矿中的应用

2018-12-10周运久

周运久,陈 灿

(1.安徽省司尔特肥业股份有限公司宣城市宣州区马尾山硫铁矿,安徽 宣城 242041;2.铜陵有色设计研究院,安徽 铜陵 244000)

1 大直径深孔爆破方案

1.1 凿岩

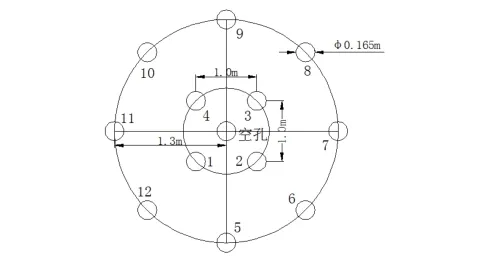

深孔拉槽事实上就是为采矿爆破创造自由面,提高爆破效果。根据爆破成井技术,结合爆破自由面的情况,可将深孔掏槽方式分为两种:一种是利用与装药深孔相平行的空孔(不装药)作为自由面,各掏槽孔顺序起爆,掏槽、扩槽形成槽腔;另一种则是利用爆破漏斗原理,采用球形药包装药,以底部为自由面,向下爆破形成倒置漏斗槽腔。结合矿山实际,在进行大量的科研试验的基础上,对其拉槽布孔方式进行了优化,如下图1所示,拉槽区中间施空孔,外围 4个孔形成一束孔,同时起爆,形成 束状孔。侧崩区炮孔采用平行深孔、条形柱下斜插孔的组合 布置方式,参考相关矿山165mm直径爆破孔网参数,选取 3.0m*3.0m,边帮孔采用控制爆破技术,孔间距取2.0m。

潜孔钻机操作人员要严格按图纸施工,不得改动孔口的位置,掌握好钻机的机械性能,开孔一定严格实行二次定位,潜孔钻机操作人员在凿岩时一定要注意钻机的冲击和回转速度匹配关系[1],要适应岩性的变化,特别对于比较破碎和平滑的节理面,推进压力不宜过高,以防卡钻和增大孔的偏斜,确保采场中间孔的偏斜率小于3%,力争达到小于1%。

图1 拉槽区炮孔布置

1.2 爆破

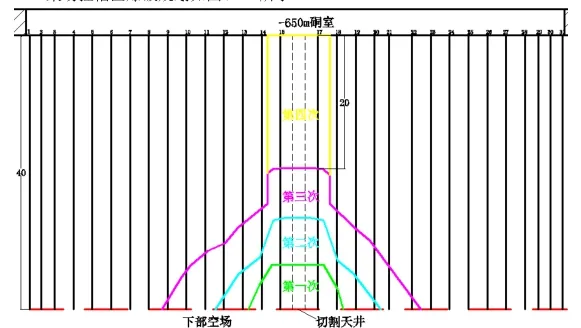

图2 F650~2-1 方案一爆破规划

方案一:①拉槽爆破:大直径深孔爆破时,首先以拉槽天井以及 下部空间为自由面自下而上分层拉槽爆破,每次拉槽爆破高度5.0m~6.5m,并在各次拉槽爆破过程中将两侧炮孔爆破约 4m 高度以形成“窿形线”,可以提高顶板稳定性以及为之后的拉槽爆破提供更大的自由面、补偿空间,初步规划3次拉槽爆破。②破顶爆破:由于采场跨度较大,为确保上部硐室作业安全,经过3次拉槽爆破至顶板厚度为20m 时采用破顶爆破。③侧崩爆破:破穿上部凿岩硐室后采用全孔一次侧向爆破,侧向崩矿具有爆破次数少、效率高、成本低、大块率低的优点,经二十多次侧崩爆破采完整个采场,整个采场共经过约 25 次爆破。具体采场拉槽区爆破规划如图2所示。

方案二:①拉槽爆破:主要以天井作为自由面与补偿空间,对天井周围的一圈拉槽孔进行自下而上分层拉槽爆破,分层爆破高度 9.0m~10.0m,共规划2次拉槽爆破。其中分层崩矿高度初步设计为9.0m~10m 时,既可以利用φ2.0m的切割天井作为自由面,也可以以底部空间为自由面,增大爆破破岩能量利用率,减少拉槽区炮孔的爆破后冲破坏作用(若分层崩矿高度为全高40m或者半高20m,则爆破自由面仅为中心的切割天井,爆破夹制性较大,爆破条件差,易造成周围炮孔破坏)。 ②破顶爆破:经过2次拉槽爆破至顶板厚度为 20m 时采用破顶爆破。 ③侧崩爆破:破穿上部凿岩硐室后采用全孔一次侧向爆破,经二十多次侧崩爆破采完整个采场,整个采场共经过约 25 次爆破。具体采场拉槽区爆破规划如图3所示。

图3 F650~2-1 方案二爆破规划

1.3 对比分析

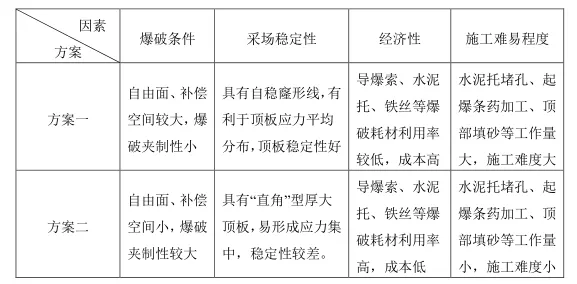

两种方案主要区别在于拉槽区的爆破方式,在爆破条件、采场稳定性、经济性、施工难易程度四个方面进行对比分析。

1.3.1 爆破条件

方案一:第二次拉槽爆破以天井和下部硐室作为自由面和补偿空间,夹制性较小,对后排炮孔保护较好,且每次拉槽爆破后在下部形成了更大的自由面与补偿空间,能够为后续爆破提供更大的自由面与补偿空间;方案二:第二次拉槽爆破主要以天井作为自由面和补偿空间,夹制性 较大,对后排炮孔的损伤较大,在拉槽结束后形成的补偿空间较小,对于后几次的拉槽爆破提供的自由面较小。

1.3.2 采场稳定性

方案一:在拉槽爆破完成后可在采场长度方向形成“弧形”的自稳窿形线顶板,有利于减少顶板应力集中,提高采场顶板稳定性;方案二:在拉槽爆破完成后采场在长度与宽度方向均形成“直角”型厚大顶板,在顶板直角处容易形成应力集中,该部分矿体垮落性较大,不利于顶板稳定。

1.3.3 经济性

方案一:由于需要形成顶板自稳窿形线,所以每次爆破时拉槽区域外形成窿形线的炮孔数量较多且爆破孔深较浅(4m~5m),其装药方式主要有两种:

①采用导爆索全孔深铺设。这样会造成炮孔上部25m~35m 导爆索的浪费,经济性较差。②采用60m 导爆管雷管代替导爆索。采用导爆管雷管起爆的装药方式时,在爆破施工后导爆管与堵塞填砂容易挤死在孔内,易造成堵孔问题,故需要在下次爆破作业前使用钻机进行清孔作业,此外,由于每孔需要多次爆破,所需的水泥托与铁丝耗材较多,所以经济成本较高[2]。

方案二:单次爆破范围较小,孔数较少,单孔爆破次数较少,故导爆索、水泥托、铁丝等爆破耗材利用率高,经济成本较低。

1.3.4 施工难易程度

方案一:爆破范围较大、爆破孔数较多,水泥托堵孔、起爆条药加工、顶部填砂等工作量较大,具有工作量大、施工难度大的缺点,此外由于形成窿形线的炮孔需要多次爆破,故对于整个采场回采而言加大了爆破准备工作量以及施工管理难度;方案二:爆破孔数较少,堵孔、起爆条药加工、顶部填砂等工作量较小,故具有工作量小、施工难度小、施工速度快的优点。将以上爆破效果、采场稳定性、经济性、施工难易程度四个方面的对比分析统计为表1

表1 方案一、方案二对比表

2 结论

综合上述分析,可知方案一在爆破条件、采场稳定性方面具有较大优势,而方案二在经济性、施工难易程度方面具有很大优势。因此,在后期采场试验阶段建议优先使用方案一的爆破方式以保证采场的爆破效果以及采场稳定性,在经过两种方案的试验后,可根据现场爆破效果、采场稳定性、实际爆破材料耗材成本、施工难易程度对比分析对两种方案作出取舍。综合所述,根据现场的实际爆破环境进行灵活选择,因地制宜,考虑到工程的爆破条件及爆破环境等侧重方向,合理选择。