冶金行业中金属车传动机构的结构与设计研究

2018-12-10丁志刚

丁志刚

(邯钢设备制造安装有限公司,河北 邯郸 056000)

金属运输车是金属冶炼生产工艺的重要设备,在转炉冶炼、二次精炼以及连铸等生产环节,金属液的地面运输全部都是依靠金属材料车来完成的。如果金属材料车运行出现问题,那么则有可能影响到正常生产,严重还会引起生产事故,因此,金属运输车传动机构的科学设计是十分关键的。金属材料车是运输金属液的设备,长期处于高温、重载的恶劣工况条件下,其传动机构在设计时首要考虑的就是高温重载工况下运行的平稳性与可靠性。

1 金属运输车整体设计方案选定和工作原理概述

1.1 金属材料车设计方案及传动机构基本组成

金属材料车的传动形式有很多中,其中电机式带传动形式由于具有结构简单,运行稳定,成本低廉的优势因而被广泛采用,我们以此为设计整体方案。电机式带传动金属运输车传动机构主要由以下部分组成:驱动电机、减速机、输入联轴器、输出联轴器以及车轮组件,包括车轮本体、车轮连接件、车轮轴、轴承等。

1.2 金属材料车传动机构基本工作原理

目前在冶金设备中金属材料车的功能、传动形式和自动化程度差异很大,其传动形式可分为两轮驱动和四轮驱动。金属材料车工作时,由控制单元向驱动电机发出信号,控制金属材料车开始向生产工位行进,此时金属材料车电机开始转动并向输入联轴器输出转矩,减速器会将电机输出转矩以理想的速比传输至车轮轴和输出联轴器,继而带动车轮轴以及车轮旋转,推动机车行进至生产工位。

2 金属材料运输车驱动功率与减速器速比的确定。

2.1 金属材料车驱动功率计算及电机的选择。

电机是金属材料车的“心脏”,金属材料车电机的选择前首先应准确计算它的阻力力矩,然后确定金属材料车所需的驱动功率。金属材料车在正常工作时,需要频繁地起动和停止,所以应以金属材料车起动时所消耗的功率作为金属材料车驱动的额定功率。金属材料车平稳运行时,阻力矩主要来自于轴承转动和车轮与轨道之间的摩擦力,其摩擦力的大小与轴承等部件的摩擦系数,以及金属材料车的实际载重量有关,此时金属材料车电机所需力矩可用以下公式计算:M1=λ1•N•(f+d÷2•μ)÷i式中M1为平稳运行状态下的金属材料车动力矩,λ1为修正系数,N为金属材料车满载状态下的重量,f为车轮的滚动摩擦系数,对于铺设良好的光滑轨道f=0.0005m;d为轴承滚动摩擦当量半径;μ为轴承的滚动摩擦系数,通常设定μ=0.0015~0.003。由于对车轮和轨道的摩擦没有准确的数学模型,为了减少设计误差,提高金属材料车运行的安全性,工程设计中往往需要引入修正系数对理论计算数值进行修正。

电机功率的计算除了要考虑机车起动和平稳运行时需克服的阻力,还要考虑需要克服的惯性力。金属材料车在时间t内,从零加速至最高速Vmax,会产生较大的平移惯性力,电机克服惯性力所需的功率可用以下公式计算:Ma=m•(Vmax÷t)•(d÷2)÷i式中M为金属材料车起动时惯性矩,m为机车满载时的总质量,t为起动时间。金属材料车起动时电机所需力矩应为:M∑=M1+Ma,即为各所需力矩之和。则金属材料车起动时电机所需的理论驱动公式为:PD=M∑•n÷9550η。

式中PD为金属材料车启动时电机所需力矩(KW),η为驱动效率。

2.2 减速机速比的确定。

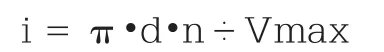

金属材料车电机采用变频控制,为了使机车可以在起动、匀速行驶、减速等不同运行状态下保持合适的速度,既满足冶金工艺要求和生产节奏需要。速度越快惯性越大,金属运输车在满载状态下重量最大可达到数百吨,较快的车速下其惯性也是非常大的;由于金属材料车运输的是1600℃高温的金属液,因此为了防止液体洒溅,减少过高的车速对人员和设备的潜在威胁,通常要求金属材料车最大运行速度不得超过25~30m/min。金属材料车减速机速比的确定应以机车最大设计速度为基准,计算公式如下:

式中i为减速机速比,d为车轮直径,n为电机输出转速,Vmax为机车最大运行速度。

3 传动装置的结构设计

3.1 传动结构的设计

在确定金属材料车的电机功率和减速机速比之后,就要确定传动装置的结构,包括电机、减速机、车架和车轮组件等构件的布置形式。金属材料车传动机构设计的关键是要保证其运行的可靠性,因此,在冶金生产中,为了避免因金属材料车电机故障而导致生产停滞,金属材料车一般采用双电机减速器独立驱动。

3.2 车架结构的设计。

车架即为机车的主体构架,是电机、减速机、联轴器、车轮组件以及高温金属液的载体,其设计的关键是要保证车架结构的稳固性,要求车架结构具有较强的刚度和强度。车架结构分为整体式和分体式,分体式车架的优点是拆卸和运输比较方便,承载梁和连接梁等拆解部件均采用高强度螺丝固定。

3.3 车轮组件的设计。

车轮是支撑整个金属材料车荷载的部件,在电机驱动下使金属材料车在轨道上往来行进。金属材料车车轮的设计首先应保证其具有足够的强度,能够承受较高的轮压。轮缘的设计则与轨道有关,车轮轮缘结构可分为双轮缘、单轮缘和无轮缘三种,由于金属材料车载重量很大,为了限制金属材料车跑偏或横向滑移,金属材料车车轮通常采用双轮缘结构。

4 结语

随着冶金工艺的发展,对于金属材料车传动机构的设计也一直在不断的改进和完善当中。设计中必须要认真分析金属材料车使用的环境条件,合理确定金属材料车电机功率,减速机速比,传动装置布置形式,才能使金属材料车设计满足冶金生产需要,保证运行的可靠性和经济性。