基于钻孔破壁卸压增透技术的低渗煤层瓦斯防治技术

2018-12-04闫本正王洪盘

闫本正 王洪盘

(1.河南能源化工集团研究总院有限公司,河南省郑州市, 450046;2.河南省低渗突出煤层煤与瓦斯共采工程技术研究中心,河南省郑州市,450046)

新河矿井是河南能源焦煤公司下属矿井,设计建设规模0.6 Mt/a,矿井设计主采煤层为山西组二1煤,煤层倾角7°~12°,煤层厚度4.33~8.10 m,平均煤层厚度6.08 m。煤层瓦斯含量1.47~27.86 m3/t,平均瓦斯含量15.43 m3/t;煤层瓦斯压力0.95~3.05 MPa。由于矿井底板突水危险性大,采用顶板岩巷施工下向瓦斯抽采孔预抽煤层瓦斯,全部采用顶板岩巷预抽煤层瓦斯。尽管施工的下向瓦斯抽采钻孔很多,但在煤层上部岩层、煤层瓦斯压力、地应力、煤岩层内含水情况及煤体结构和强度等因素的综合作用下,煤层瓦斯抽采钻孔在经过一定时间的抽采后,会出现钻孔垮塌、孔内大量积水等问题,造成钻孔瓦斯抽采效率低,甚至钻孔作废等问题。目前,矿井也采用了一系列的钻孔增透措施,如采用井下水、井下压风等冲洗钻孔,但由于水压、风压压力值有限,同时也没有具有一定强度工具能够连续钻入已坍塌钻孔之内,因此,钻孔使用效率低下,往往需要重新施工钻孔以作弥补。

为解决煤层瓦斯抽采钻孔有效使用率低和煤层瓦斯抽采效率低的问题,国内外学者从煤与瓦斯共采理论、水力冲孔、水力压裂及钻孔封孔等多方面开展了大量的试验研究,取得了丰硕的成果。本文结合石油开采过程中采用的水射流增透的相关机理,以新河矿主采山西组二1煤层为研究对象,开展钻孔破壁卸压增透的系统性试验,结合煤层实际确定相关技术参数,进行基于水射流致裂机理的钻孔破壁卸压增透的应用研究。

1 钻孔破壁卸压增透技术与现场方案

1.1 技术原理

钻孔破壁卸压增透技术的基本原理是,通过使用动力驱动泵将清水泵入至高压管路,在到达喷嘴时具有较大的能量,由于清水在经过高压管路到达喷嘴时路径突然缩小,水流速度会陡然增大,从而形成了高压水射流。利用这种高速水射流对瓦斯抽采钻孔周边煤岩体产生的冲击力作用、气蚀破坏作用、应力波作用和水楔作用等对抽采钻孔封孔管和煤岩体进行切割、破碎和清洗。

基于以上原理,采用一种轻型水力连续疏孔机进行钻孔破壁卸压增透作业,见图1。与常规水力冲孔作业不同的是,利用该疏孔机进行的钻孔破壁卸压增透作业,不仅能够对新施工的瓦斯抽采钻孔进行冲孔卸压作业,而且能够实现对已永久封孔的瓦斯抽采钻孔在抽采中、后期的增透卸压,提高瓦斯抽采浓度,延长钻孔使用寿命。该疏孔机采用的高压输水管路为ø16 mm或ø19 mm的连续油管,通过液压泵站为连续油管钻进装置提供一定压力和流量的高压水,速度控制机构控制连续油管的下放速度,并根据井下钻孔情况对水力参数及送进速度进行控制。在高压输水管路的前端安设有特制的喷头体,能够随高压输水管路一起进入抽采钻孔封孔管内,是形成高压水射流的关键部件。喷头体通过喷嘴的作用将高压水的压力能聚集起来,并转化为动能,最后以高速水射流的形式向外喷出,用以对钻孔周边的物料进行破碎、清洗、切割,从而使处于抽采中、后期且抽采效率低下的煤层瓦斯抽采钻孔封孔管和钻孔壁煤岩体破碎。同时,破碎的煤岩体被高压水流从封孔管内冲出,实现瓦斯抽采钻孔破壁卸压增透的效果。

图1 轻型水力连续疏孔疏孔机

1.2 钻孔破壁卸压增透试验方案

在新河煤矿12091下顶抽巷开展现场试验,选取17#钻场作为试验钻场。17#钻场瓦斯抽采钻孔呈四排四列布置,选取其中的7个钻孔为本次试验钻孔,并对各试验钻孔分别编号为1712#、1713#、1714#、1722#、1723#、1733#、1743#,试验钻孔的具体参数见表1。

表1 17号钻场破壁卸压增透钻孔基本参数

注: 临时封孔为只封入一根2 m PVC管

1.3 试验过程

试验分为两个阶段进行,采取单孔破壁卸压增透连续作业方式,对下顶抽采巷17#钻场7个试验钻孔依次实施了破壁卸压增透作业。17#钻场在对钻孔进行破壁卸压增透之前进行过一次小型压裂,注入清水27 m3,注入最高压力15 MPa,由于后期在注入过程中,压裂钻孔出现较大量渗水而停止注入。之后,施工抽采钻孔并联管抽采,抽采浓度和纯量下降后,进行了水力破壁卸压增透作业。

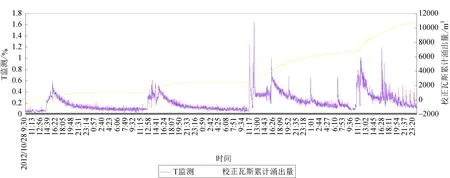

17#钻场在冲孔阶段已安装防喷装置。试验分为两个阶段进行,第一阶段实施过程中,没有装设防喷装置,而是在孔口安装了探头来监测钻孔瓦斯涌出量。根据探头实时在线监测数据,绘制出累计瓦斯涌出量曲线图,见图2,该累计瓦斯涌出量不包含巷道本身瓦斯涌出量,即校正后累计瓦斯涌出量。

钻孔破壁卸压增透作业期间累计瓦斯涌出量10805 m3。在实施钻孔破壁卸压增透作业后三周内,1712#孔累计抽采瓦斯805 m3,1713#孔累计抽采瓦斯700 m3,1714#孔累计抽采瓦斯490 m3。因此,第一阶段1712#、1713#、1714#作业钻孔累计抽采瓦斯总量为12800 m3,见表2。

由于钻孔破壁卸压期间从钻孔内冲出大量的煤泥混合物,随之涌出的瓦斯量较大,存在瓦斯超限的可能性,因此,1712#、1713#、1714#钻孔破壁卸压增透结束后,安装防喷装置,实施了第二阶段的钻孔破壁卸压增透作业,作业情况见表3。

图2 校正后累计瓦斯涌出量曲线(不包含巷道本身瓦斯涌出量)

表2 第一阶段钻孔破壁卸压增透作业情况汇总

表3 第二阶段钻孔破壁卸压增透作业情况汇总

钻孔破壁卸压增透作业期间累计涌出瓦斯4803.7 m3,实施钻孔破壁卸压增透作业后三周内,1722#孔累计抽采瓦斯1550 m3;1723#孔涌水过大无法观测(与1722#串孔),保守预计累计瓦斯抽采800 m3;1733#、1743#孔未进行连抽。因此,第二阶段1722#、1723#、1733#、1743#孔累计抽采瓦斯量为7153.7 m3。

2 破壁卸压增透试验效果分析

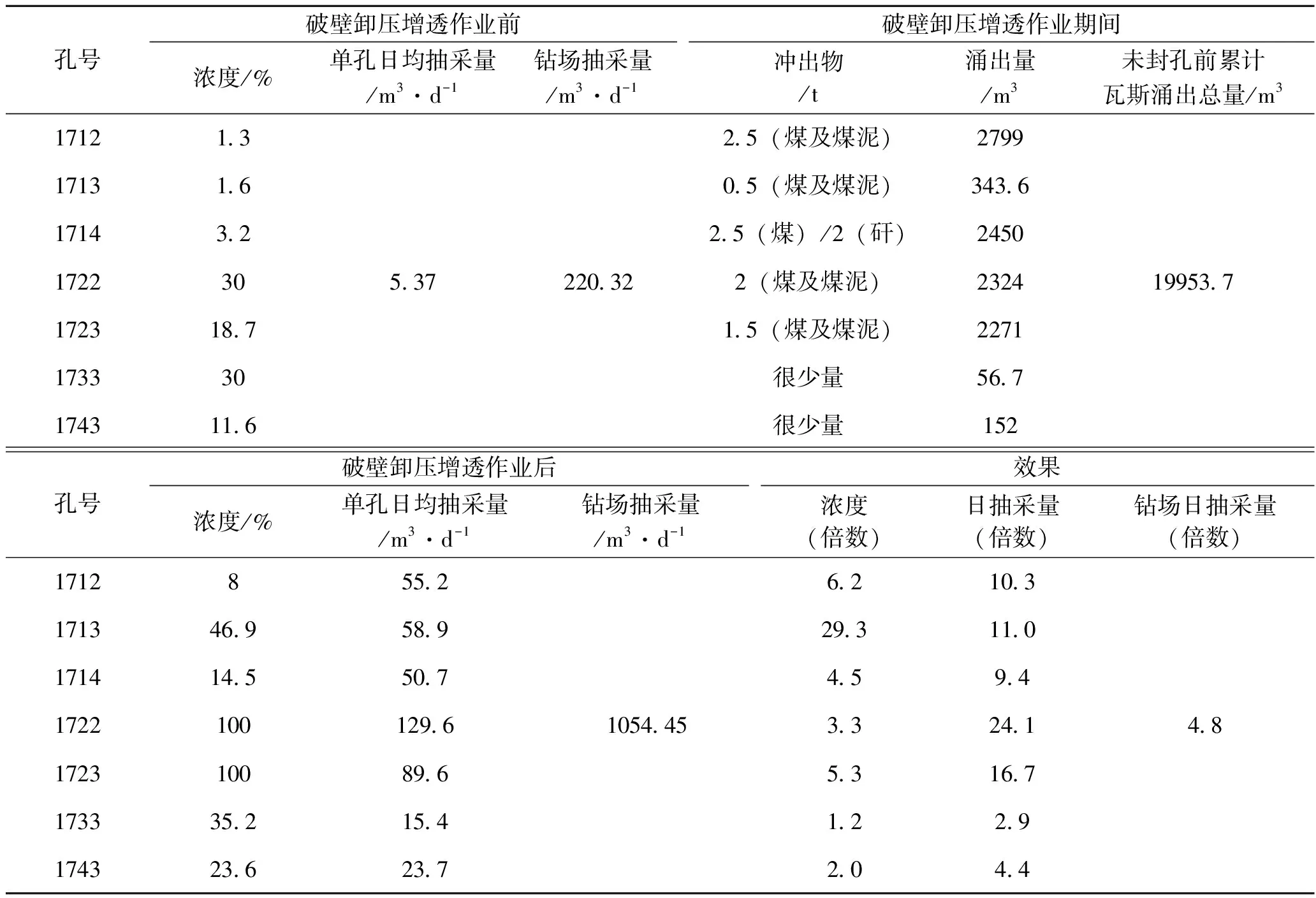

结合两个阶段钻孔破壁卸压增透试验具体情况,作业效果见表4。

表4 17#钻场钻孔破壁卸压增透效果

由表4可知,实施钻孔破壁卸压增透作业前,瓦斯抽采钻孔的单孔浓度为1.3%~30%,钻孔日均抽采量为5.37 m3/d,钻场日均抽采量为220.32 m3/d;实施钻孔破壁卸压增透作业后,抽采钻孔的单孔浓度为8%~100%,钻孔日均抽采量为15.4~129.6 m3/d,钻场日均抽采量为1054.45 m3/d。由于钻孔破壁卸压增透过程中,冲出了大量的煤及煤泥混合物,在钻孔周边形成较大的孔洞,使周边更大范围内的煤体在地应力的作用下缓慢的向钻孔所在方位蠕动卸压,进而达到增加钻孔周边煤层的渗透性和提高煤层瓦斯抽采效率的作用。

3 结论

(1)钻孔破壁卸压增透技术应用于下向孔有一定的技术要求,当钻孔向下倾斜角度超过25°时,钻孔返水和返渣效果较差,无法及时大量冲出孔内被破碎的煤及煤泥混合物,钻孔破壁卸压增透技术应用效果不明显。对于向下倾斜角度低于25°的钻孔,钻孔破壁卸压增透技术应用效果显著,作业后钻孔抽采浓度和抽采量均得到了极大的提高。

(2)钻孔破壁卸压增透技术在下向孔内的应用需要进一步的改进,完善下向孔排水排渣机制,提高返水和返渣效率,使钻孔周边煤岩体能够及时有效地卸压增透。

(3)结合煤矿瓦斯抽采钻孔存在的问题,建议实施临时封孔—破壁卸压增透—联孔抽采—效果不佳—破壁卸压增透—联孔抽采—抽采达标的瓦斯治理模式。