煤矿用多功能巷道修复机挖斗的优化设计

2018-12-04马联伟

马联伟

(中国煤炭科工集团太原研究院有限公司,山西省太原市,030006)

巷道修复机是一种用于煤矿井下变形巷道修复的专用设备,具有行走、破碎、挖掘、装载、输送及锚杆支护等功能。挖斗作为巷修机的主要工作装置,在进行巷道刷帮、卧底、挑顶及装载过程中承载着巨大的冲击载荷并遭受剧烈的磨损,其结构的可靠性直接影响着煤矿巷道修复的生产效率与企业的经济效益。

淮南矿业集团朱集东矿-906 m东翼南回风巷由于受到综采工作面回采后应力的扰动影响,巷道出现不同程度的顶板下沉、巷道底鼓、U型棚梁弯曲以及断裂变形等情况,该综采工作面采用某型号巷道修复机进行巷道卧底、刷帮作业,该型号巷道修复机在作业过程中发生了挖斗失效的情况,失效挖斗如图1所示,为了避免再次出现类似的情况而影响巷道修复进度,亟需找出挖斗失效的原因,并设计新型挖斗以满足此工况下巷道修复的需要。

图1 失效挖斗

1 载荷计算与挖斗模型的建立

1.1 载荷计算

挖斗受力示意图如图2所示。

图2 挖斗受力示意图

在巷道修复机工作过程中,挖斗对岩石的挖掘力由挖斗油缸推力提供,挖斗油缸推力Ft见式(1):

(1)

式中:Ft——油缸推力,kN;

D——挖斗油缸缸筒直径,mm;

P——为挖斗油缸工作压力,MPa。

挖斗斗齿处挖掘力Fw见式(2):

(2)

式中:Fw——挖斗斗齿处挖掘力,kN;

L1——Ft相对铰接点B的力臂,mm;

L2——Fc相对铰接点B的力臂,mm;

L3——Fc相对铰接点D的力臂,mm;

L4——Fw相对铰接点D的力臂,mm。

当L1与A、B铰点连线重合时,挖斗油缸产生的挖掘力矩M=FtL1最大,此时Fw为挖斗最大挖掘力。将各数值带入式(1)和式(2)可得,挖斗油缸最大推力为196.3 kN,当前挖斗最大挖掘力为49.3 kN。

1.2 挖斗模型的建立

由图1可见,原挖斗耳板与挖斗底板间焊缝处开裂、挖斗侧刃板与底板连接处部分撕裂。初步分析挖斗失效的原因为:一是挖斗耳板与挖斗底板焊缝强度不足,二是原挖斗侧刃板与挖斗底板间连接强度不足,三是挖斗底板强度不足。

针对挖斗失效的原因,在新设计挖斗时增加挖斗底板厚度来提高其强度;适当加长侧刃板长度,减小底板弧形角,在挖斗侧刃板与底板间增加U型筋板,以此来增加侧刃板与底板间连接强度与刚度;在侧刃板与挖斗体内部两侧各增加一个筋板,提高挖斗受偏载时的强度;增加耳板厚度,同时优化耳板与挖斗底板间焊接质量,防止再次发生焊缝开裂。

由于巷道修复机斗杆、挖斗油缸以及斗杆与挖斗间连杆外形尺寸已定,为了保证新设计挖斗的通用性,其连接尺寸(C、D铰点间尺寸)以及挖斗宽度均应与原挖斗连接尺寸保持一致。新设计挖斗外形示意图如图3所示。

图3 新设计挖斗外形示意图

基于SolidWorks Part模块,建立巷道修复机挖斗三维模型。为了提高后续仿真中网格划分质量,防止仿真失败,在建立挖斗模型时去除挖斗各零件中对结果无影响的尖角,同时在保证斗齿与齿座外形尺寸情况下简化斗齿与齿座,最终建立的原挖斗与新设计挖斗模型如图4所示。

图4 挖斗三维模型

2 挖斗仿真分析与结构优化

2.1 工况分析

根据巷道修复机工作情况,挖斗主要有以下4种受力工况:

(1)工况一。巷道修复机卧底、装载作业时,挖斗三齿均受煤岩的反向作用力。

(2)工况二。巷道修复机刷帮作业时,挖斗三齿均挖掘煤岩,挖斗受帮部煤岩反作用力。

(3)工况三。巷道修复机刷帮作业时,挖斗单齿挖掘煤岩,挖斗受帮部煤岩偏载反作用力。

(4)工况四。巷道修复机刷帮作业时,挖斗单侧斗齿与中间斗齿挖掘煤岩,挖斗受帮部煤岩偏载反作用力。

在以上4种工况中,挖斗所受煤岩最大反作用力均为挖斗最大挖掘力。其中,工况一、工况二中挖斗受力均匀;工况三中挖斗所受偏载力大于工况四中挖斗所受偏载力。在仿真分析中以工况一和工况三这2种工况进行加载,以此来分析挖斗可靠性。

2.2 挖斗仿真分析

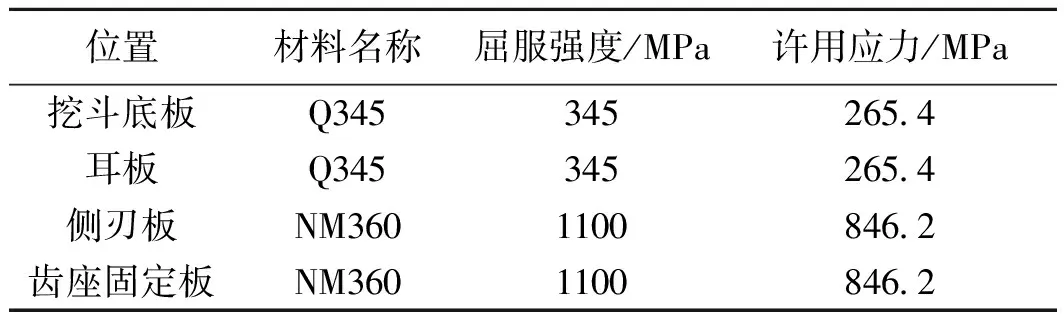

基于SolidWorks Simulation仿真分析模块,将挖斗耳座销孔处固定,在挖斗单侧斗齿和3个斗齿处分别进行加载。为了便于仿真分析,将挖斗侧刃板、齿座固定板均赋予与挖斗底板相同的材料属性,挖斗材料性能见表1。对原挖斗与新设计挖斗进行网格划分并进行仿真分析,得到工况一和工况三这2种工况下挖斗应力云图与位移云图如图5和图6所示。

表1 挖斗材料性能

图5 工况一时原挖斗与新挖斗应力和位移云图

由图5(a)和图5(b)可见,巷道修复机进行卧底、装载工况(工况一)时,挖斗耳板与挖斗底板连接处、挖斗侧刃板与挖斗底板以及挖斗斗齿固定板处应力值较大。由图5(a)可见,原挖斗耳板与挖斗底板连接处节点8629应力值为337.0 MPa,侧刃板与挖斗底板连接处节点22726应力值为283.6 MPa,均超过挖斗底板与耳板材料许用应力,在交变载荷作用下,此处容易发生损坏;由图5(b)可见,新设计挖斗耳板连接处节点5414和节点5196应力值分别为149.7 MPa和186.5 MPa,均小于材料许用应力,应力值较原挖斗降低约50%,新挖斗强度得到明显提高。

由图5(c)和图5(d)可见,巷修机进行卧底、装载工况(工况一)时,原挖斗与新设计挖斗位移分布趋势相近;原挖斗最大位移为7.532 mm,新设计挖斗最大位移为5.075 mm,挖斗变形量降低了32.6%,新挖斗刚度明显优于原挖斗刚度。

图6 工况三时原挖斗与新挖斗应力和位移云图

由图6(a)和图6(b)可见,在巷修机进行刷帮作业且挖斗单齿受力(工况三)时,两种挖斗受力齿侧侧刃板与挖斗底板、齿座固定板连接处以及耳板与挖斗底板连接处应力值明显大于工况一中挖斗相同部位所受应力,其它部位应力值相对较小。 由图6(a)可见,原挖斗侧刃板与挖斗底板连接处节点22810应力值为449.8 MPa,严重超出挖斗底板材料的屈服强度,容易发生撕裂破坏,附近耳板与挖斗底板连接处各节点应力值与此节点应力值相近,此位置为当前工况下的危险部位,容易发生损坏;由图6(b)可见,工况三中新挖斗应力较大部位位于受力齿侧侧刃板与齿座固定板连接部位,应力值为380 MPa左右,远小于材料屈服应力(1100 MPa),同时在受力齿侧耳板与挖斗底板连接处节点52140应力值为260.2 MPa,接近材料的许用应力(265.4 MPa)。巷道修复机刷帮作业时,由于受巷道宽度和高度限制,容易发生挖斗单齿或其中两齿受力,因而为了确保设备安全运行,可将挖斗耳板更换为相同厚度的Q460钢板,从而提高挖斗安全系数。同时,应特别注意挖斗底板与耳板以及侧刃板的焊接质量,防止发生应力集中,导致挖斗提前失效。

由图6(c)和图6(d)可见,挖斗单齿受力工况(工况三)时,原挖斗与新挖斗最大位移量分别为8.786 mm和5.081 mm;原挖斗最大位移量明显大于工况一中挖斗最大位移量(7.532 mm),而新挖斗最大位移量与工况一中挖斗最大位移量(5.075 mm)相近。因而,新挖斗抵抗变形的能力要远大于原挖斗,刚度得到明显提高。

同时,由于巷道修复机刷帮作业时,挖斗经常处于偏载工况,为了防止耳板发生变形,可在耳板两侧不影响其动作的部位增加筋板,以此来提高挖斗耳板变形的能力。

3 结语

基于工程实际,对两种巷道修复机用挖斗在不同工况下的主应力和变形情况进行仿真分析,得到如下结论:

(1)巷道修复机工作过程中,挖斗底板与耳板、侧刃板连接处为挖斗薄弱环节,此处容易发生损坏。

(2)在设计挖斗时,适当增加侧刃板长度、减小底板弧形角、在侧刃板与底板间增加U型筋板以提高焊接强度,对挖斗整体强度和刚度的提高是十分有益的。

(3)巷道修复机在刷帮作业时,容易发生挖斗单齿或两齿受力的偏载工况,此工况下挖斗所受主应力值和变形量远大于巷修机卧底、装载时的主应力和变形。因而,刷帮为巷修机作业的危险工况,在进行刷帮前进行充分的帮部岩石破碎,将有助于减少挖斗挖掘力达到最大值情况的发生,有效提高挖斗的使用寿命。

(4)基于本文分析方法,对煤矿巷修工程中的巷道修复机、扒渣机和装岩机等设备所用挖斗以及挖掘机挖斗的设计具有实际参考意义。