蒸发器节能改造的技术研究

2018-12-03陈文锋

陈文锋

(广州双桥股份有限公司,广东广州 510280)

0 引言

蒸发广泛应用于食品、化工、医药、生物和环保领域,如牛奶、果汁、盐、糖、抗生素、氨基酸、废水的浓缩[1]。由于该过程发生汽化和冷凝等相变化,蒸发过程需要消耗大量的蒸汽用于加热,装置设计、操作的优劣在很大程度上取决于装置的运行能耗。

传统的节能措施为多效设计,如三效、四效或五效。理论上,单效每蒸发1 t水需要1 t蒸汽,二效需要0.5 t,三效需要0.33 t,以此类推。一效的蒸汽进入冷凝器,用冷却水冷却,即汽化潜热通过冷却水,最终再通过冷却塔消耗于大气中。蒸汽通常由锅炉产生,由于燃煤造成严重的空气污染,许多地区已要求企业将燃煤锅炉改成燃气锅炉,提高了能源的成本。采用机械蒸汽再压缩技术[2](Mechanical Vapor Recompression),利用蒸发器中产生的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水,不需要生蒸汽作为热源。对于类似低沸点的产品,每蒸发1 t水,需要15~18 kW·h。鉴于目前的蒸汽价格(200元/t以上)和电价(0.7元/(kW·h)左右),越来越多的蒸发结晶过程采用机械蒸汽再压缩技术[3]。

上述技术可以推广至各个领域的传统蒸发器改造,节约成本,降低能耗,保护环境。但对于目前正在运行的传统蒸发器如何改造为机械蒸汽再压缩加热以节约能源,由于各种原因尚未受到广泛关注。本文作者对现有的多台多效蒸发器进行深入的分析和研究,结合产品特性和蒸发工艺,提出有针对性的系统改造方案,并且成功将一套四效降膜蒸发器改造成以机械蒸汽再压缩加热的方式,既节约设备投资,又降低能耗,取得巨大的经济效益[4]。

1 技术改造

某公司在1997年从美国某公司引进的用于废水浓缩的四效蒸发器,根据该公司的产品结构调整,后用于葡萄糖的蒸发,但是能耗较高,不利于产品的成本减低。在对原蒸发系统的各项参数,如流程、设备换热面积等参数研究分析后,将葡萄糖的浓缩条件、所需的蒸发浓度、蒸发量做了详细的核算,提出将原热力蒸汽再压缩加热(TVR)四效降膜蒸发器改为机械蒸汽再压缩加热(MVR)的方案[5]。

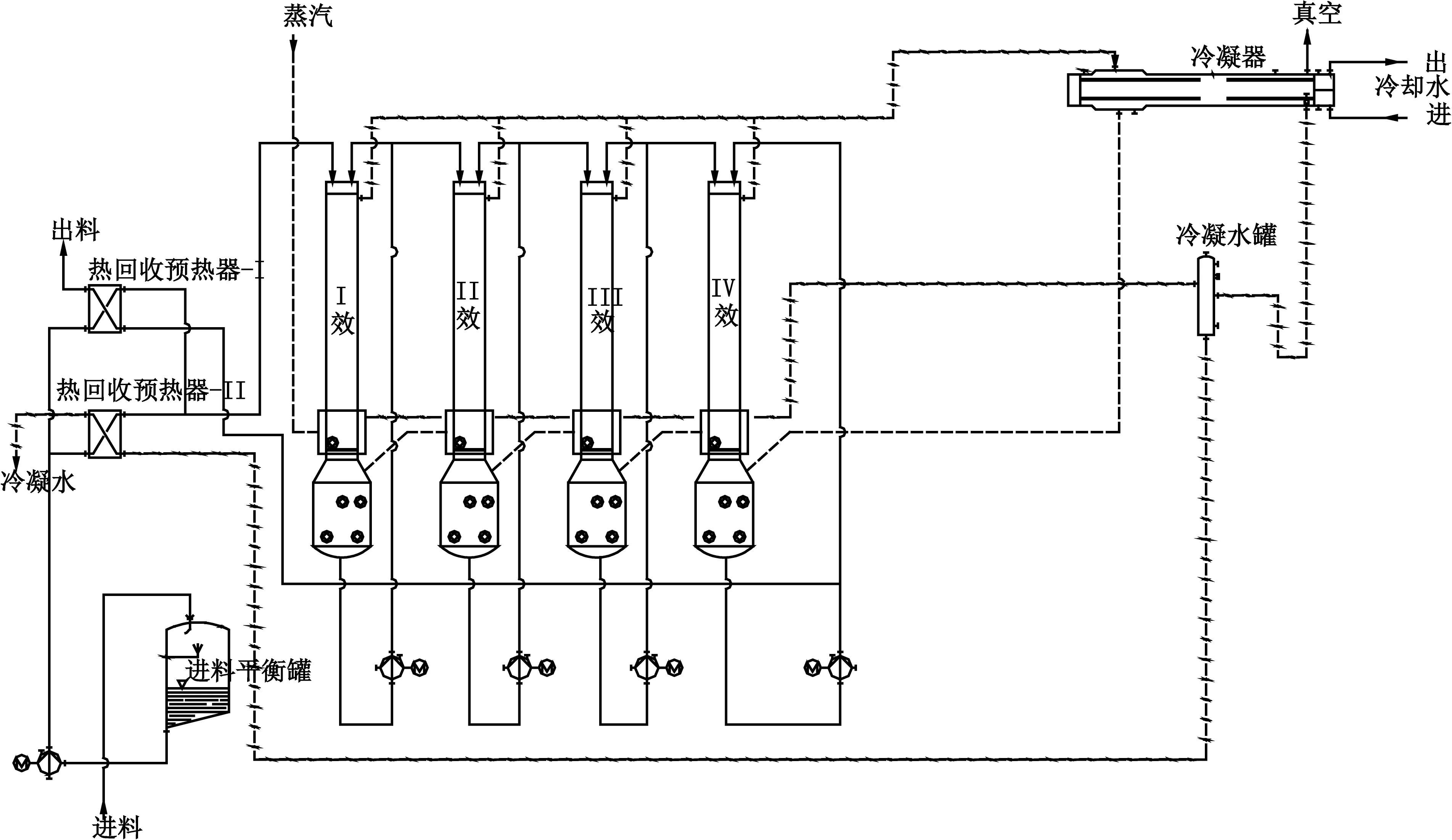

该系统由4台降膜蒸发器、预热器、冷凝器、真空系统、泵送系统组成。工艺为顺流,即产品与加热蒸汽依次进入I、II、III和IV,各效产品为强制循环。通过数据分析,研究改造思路如下:

(1)根据糖浆的特点[6],将产品流程由原来的循环流程改为单流程;

(2)调整蒸发器和分离器之间原来的蒸汽管道[7];

(3)连接所有分离器的蒸汽管道,再与PILLER压缩机的入口相连;

(4)将PILLER压缩机出口的蒸汽管分配至原来蒸发器的加热室[8];

(5)设计新的控制系统。

1.1 改造前系统流程

(1)产品流程

产品首先进入一进料平衡罐,再由一台泵送入两台板式换热器预热后进入一效降膜蒸发器。两台预热器分别利用各效冷凝液的热量和产品的热量。产品进入降膜蒸发器的顶部,通过液体分配器进入降膜管,被壳程中的蒸汽加热,一部分蒸发为蒸汽,液体获得部分浓缩。被部分浓缩的液体产品通过泵被送入二效再次被浓缩,部分在蒸发器中循环。以此类推,达到最终要求的浓度后用泵送至成品罐。

(2)加热流程

来自锅炉的生蒸汽进入一效降膜蒸发器壳程,作为液体产品的加热热源,将液体蒸发,蒸汽冷凝成冷凝水。被部分蒸发的蒸汽(二次蒸汽)用作为二效蒸发器的加热热源,以此类推。

(3)冷凝流程

最后一效的蒸汽进入冷凝器,用冷却水冷凝成冷凝水。来自各效蒸发器和冷凝器的冷凝水收集至冷凝水罐,用泵输送至预热器作为进料的预热热源,充分利用能量。各效的不凝性气体也进入冷凝器,最终由真空泵抽走,维持系统的真空。

(4)预热流程

产品用来自冷凝水和成品的热量预热,回收热量。

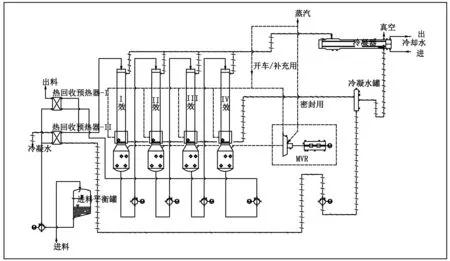

1.2 改造后系统流程

(1)产品流程

产品首先进入一进料平衡罐,再由一台泵送入两台板式换热器预热后进入一效降膜蒸发器。两台预热器分别利用各效冷凝液的热量和产品的热量。产品进入降膜蒸发器的顶部,通过液体分配器进入降膜管,被壳程中的蒸汽加热,一部分蒸发为蒸汽(二次蒸汽),液体获得部分浓缩。被部分浓缩的液体产品通过泵被送入二效再次被浓缩,部分在蒸发器中循环。以此类推,达到最终要求的浓度后用泵送至成品罐。

(2)加热流程

各效的二次蒸汽合并,通过一个蒸汽管道与压缩机的入口相连。经过压缩机压缩的二次蒸汽,温度和压力提高。压缩机出口的蒸汽被分配,与各效加热壳程相连,作为蒸发器的热源。这样除了开车过程和很小一部分的密封盒补充,正常运行情况下基本不需要额外的锅炉蒸汽。

图1 改造前多效蒸发流程图

图2 改造后多效蒸发流程图

(3)冷凝流程

来自各效蒸发器和冷凝器的冷凝水收集至冷凝水罐,用泵输送至预热器作为进料的预热热源,充分利用能量。各效的不凝性气体也进入冷凝器,最终由真空泵抽走,维持系统的真空。

(4)预热流程

产品用来自冷凝水和成品的热量预热,回收热量。

1.3 TURBINE压缩机轴功率选型

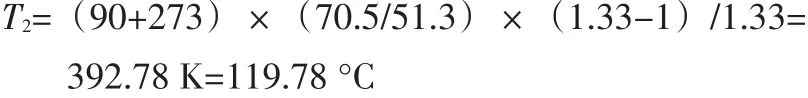

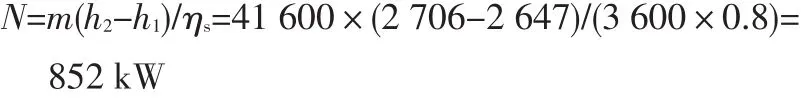

根据产品特性等,设备的生产能力为41 600 kg/h,蒸汽压缩机进口温度为82°C,压力为51.3 kPa;出口温度为90°C,出口压力为70.5 kPa。由等熵压缩过程得

根据饱和蒸汽表查得:82°C饱和蒸汽对应的焓值为2 647 kj/kg,119.78°C饱和蒸汽对应的焓值为2 706 kj/kg。

则等熵压缩功为

根据计算结果,选定PILLER公司的TURBINE压缩机,型号4577 KKXGAE 80800,装机功率为920 kW。

2 结论

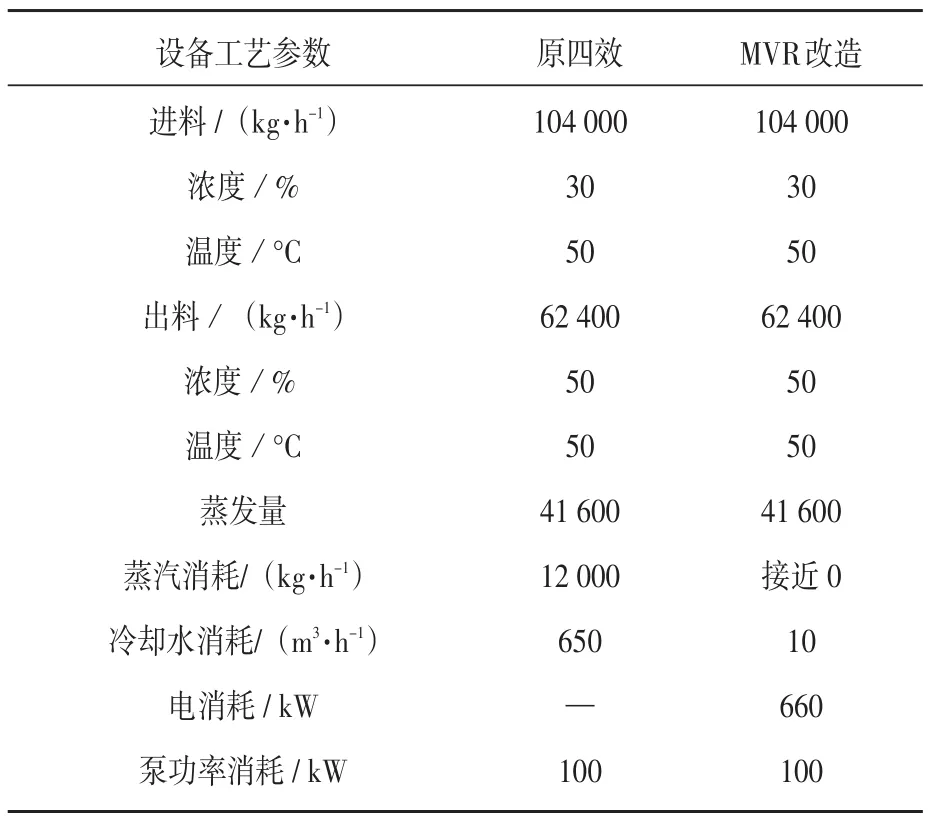

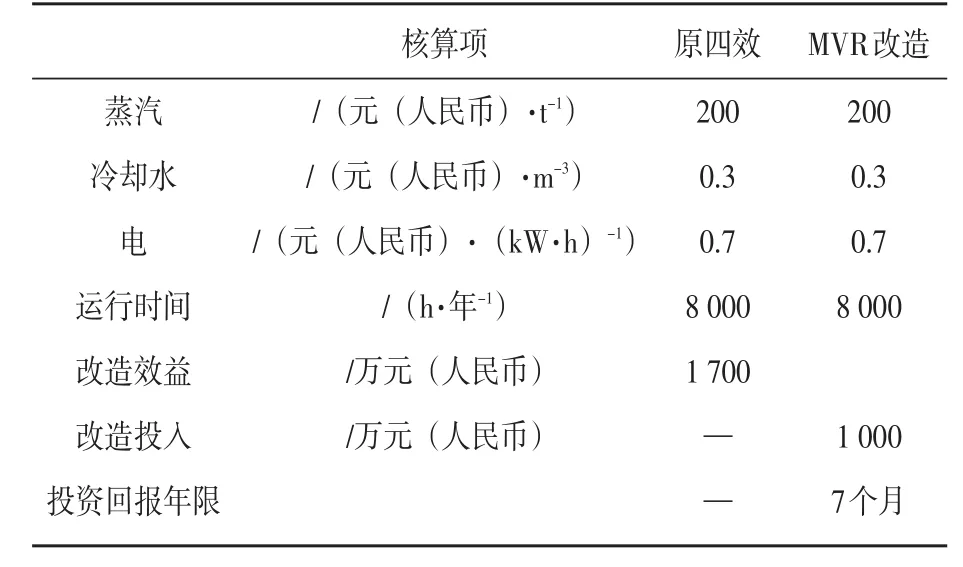

改造前后的工艺数据和成本核算分别如表1、表2所示。系统改造投入约1 000万元,经过改造系统达到设计的参数,系统操作为全自动操作,在能耗方面蒸发1 t水消耗电约17 kW·h,约为12元/t水,改造前为蒸发1 t水消耗蒸汽约300 kg,约为60元/t水,改造后的系统经过一年多的运行,仅7个月就收回全部投资,为企业节约运行成本,也为节能减排贡献一份力量。

表1 改造前后的工艺数据

表2 改造前后的成本核算