基于FLUENT不同接触角下径向滑动轴承润滑性能研究

2018-11-30鄢砚军吴新跃徐慧慧

鄢砚军,吴新跃,徐慧慧,张 蒙

(1.海军工程大学,武汉430033;2.武汉海翼科技有限公司,武汉430073)

0 引 言

圆柱径向滑动轴承因其承载能力大、耐冲击、工作平稳可靠等特点而在大型舰船主轴和大型齿轮箱等高承载部位得到广泛使用,是大型舰船轴系的关键零部件之一,它起到支撑和减少载荷摩擦的作用,其性能直接关系到舰船整体性能的发挥。随着舰船向大型化发展,舰船滑动轴承朝着大推力高比压的趋势发展,其工况越来越恶劣。理想状态下,轴承在完全油膜状态下工作,磨损量极低,但在实际运行过程中,由于制造和安装过程中的误差,在启动、停机和极端条件下、低速待机过程中将导致滑动轴承的混合膜润滑和边界润滑状态的出现,造成轴承磨损量加大,故障率增高,对滑动轴承的可靠运行和工作寿命造成了一定影响,严重时会使轴承失效,甚至引发安全事故。一些低速、重载和运行工况较为恶劣工作下的径向滑动轴承,大多数都是因表面局部损伤导致整个轴系失效的,这就需要轴承具有较高承载力、运行稳定性和耐磨性[1]。

研究表明,不同结构参数对圆柱径向滑动轴承润滑性能有较大影响,围绕圆柱径向滑动轴承结构参数的优化设计已取得一定成效,而径向滑动轴承接触角对轴承运行性能的影响目前仍停留在经验阶段,研究接触角大小对径向滑动轴承摩擦与润滑影响规律具有十分重要的工程意义。

本文以某型舰中间轴径向滑动轴承为研究对象,研究轴承在一定偏心位置时,接触角变化对轴承润滑性能的影响,并考虑空穴现象、流体流动状态对轴承运行的影响。

1 径向滑动轴承内流体计算模型的建立

1.1 轴瓦结构组成

本文研究的某型舰径向滑动轴承为剖分式滑动轴承,由上瓦和下瓦组成,轴瓦表面浇筑有一层巴氏合金,初始巴氏合金层为外圆半径214.6 mm,内圆半径小于210 mm的薄壁圆柱,安装前需要对轴瓦进行精加工和刮研处理。上瓦经加工机床精加工成为内圆半径210.6 mm,外圆半径214.6 mm的半圆薄壁柱体,并在顶部中间位置开设有边长为30 mm的正方形供油槽。下瓦经粗刮、细刮成内圆210 mm,外圆214.6 mm的半圆薄壁圆柱,再经精刮使轴颈与轴瓦达到规定的接触要求,并在精刮结束前按规定接触角刮出楔形区域。加工后模型夸大效果如图1和图2所示。

楔形区域[2]由两段不规则的圆弧组成,几何模型如图3,其几何模型参数含侧向间隙[3]大小、圆弧形状、轴瓦润滑油楔内储油点等。

滑动轴承接触角是指轴承静止时轴颈与轴瓦接触面所对应的圆心角,如图4所示,接触面一般为在轴瓦最下端中间部位,两边互为对称。接触角所在区域与楔形区域紧密相联,接触角变化对滑动轴承的摩擦状态转化有很大的影响,接触较小时,润滑油容易到达承载区,但会使轴承局部压强增加,加大磨损强度,接触角过大时,润滑油进入承载区速度慢,会影响液体油膜的形成,使动压润滑条件不容易形成。

1.2 径向滑动轴承内流体模型

径向滑动轴承内流体模型是滑动轴承转动时轴颈与轴瓦之间的流体模型,轴瓦内表面为流体模型的外表面,轴颈外表面为流体的内表面。本文研究的滑动轴承为某型舰中间轴径向滑动轴承,上瓦直径421.2 mm,下瓦接触部位直径420 mm,侧间隙0.3 mm,轴颈直径420 mm,轴承宽度365 mm,接触部位角度按本文参考的接触角0°、60°、90°、100°、110°和120°进行建模,楔形区域内圆弧为一定偏心位置连接侧间隙边缘A点和接触部位边缘B点的半径为210 mm圆弧,左侧楔形区域圆弧偏心位置O′是分别以A点和B点为圆心,半径为210 mm相交于圆点O附近的点,右侧端楔形区域通过镜像求得,流体外表面夸大效果如图4所示;轴颈中心设为偏心坐标(-0.080.2),按轴颈直径420 mm生成流体内表面,通过拉伸365 mm生成流体油膜部分模型。用UG建模软件建立流体区域三维模型如图5所示,分别将轴瓦内油膜体和供油槽润滑油模型导入ICEM进行网格划分。

1.3 网格划分

网格[4]划分的结果直接影响仿真结果是否收敛和计算的准确性。网格过密将增大计算内存,对于内存较小的计算机会造成运算过慢,甚至死机;网格过疏,会造成计算结果不够精确;考虑轴瓦内油膜体和供油槽油膜体结构特征不一样,为提高网格质量,本文画网格时采用轴瓦内油膜体和供油槽润滑油先拆分划网格、再融合的方式进行,均采用ICEM软件画四面体网格,单元格最大尺寸0.04 mm,轴瓦内油膜体采用2D平面‘O’型网格,在油膜厚度方向上加密4倍,生成二维平面网格后在轴向上进行拉伸20层生成三维网格,供油槽润滑油网格采用3D‘O’型网格生成三维网格,最终网格数量为867986,网格结点1487952。融合后质量合格的流体网格如图6所示。

1.4 Fluent控制方程

仿真分析中润滑油膜边界为轴颈与轴瓦表面,在一定位置下边界条件相对固定,润滑油在轴颈旋转过程中由于润滑油的粘力被强制引起流动,在采用FLUENT仿真油膜压力分布中,其流体在运行中遵守质量守恒方程和动量守恒方程。

(1)质量守恒方程

径向滑动轴承润滑油是在轴承内狭小的间隙中运行,形成动压润滑时遵守质量守恒方程,即连续方程,方程为:式中:ρ为流体密度,t为时间,u为x方向上流体的流速,v为y方向上流体的流速,w为z方向上流体的流速,由于仿真中设定流体为不可压缩,密度ρ为常数,质量守恒方程变为:

此时方程为容积守恒。

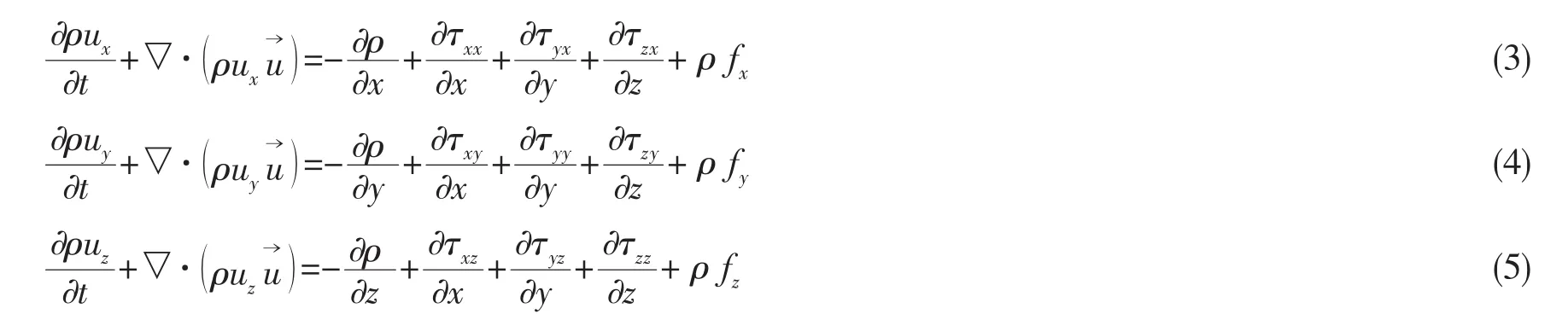

(2)动量守恒方程

由于本文中润滑油为牛顿型流体,仿真中设定了润滑油黏度为定值,考虑不可压缩的流体的动量守恒方程为:

式中:fx,fy和fz分别是单位质量流体上的质量力在x轴、y轴和z轴上的分量;τ是流体内应力张量。

1.5 模型假设及边界条件

模型假设:

(1)径向滑动轴承内润滑油在轴承运转中不断被轴颈挤压,从轴承进油口进入,两端流出,由于润滑油压缩性极低,仿真中设定润滑油为不可压缩的流体。

(2)润滑油粘性力远大于惯性力,可忽略惯性力对轴颈的运动,流体在轴颈界面上与轴颈无相对运动,即贴于轴颈表面的流体速度与轴颈表面速度相同。

(3)本文研究滑动轴承润滑油实际使用为多效锂基脂,润滑油密度825 kg/m3,润滑油从供油槽入口进入,轴承两端流出,流体流动状态处于湍流与层流共存的状态,设定为混流。

(4)润滑油在被轴颈反复挤压过程中,流体内部存在一定压力差,空化现象不可避免,本文设定空穴压力值[5]为72000 Pa。

(5)本文仿真为一定偏心率和偏心距位置下轴承油膜压力分布,不考虑温度和黏度变化对油膜压力的影响,仿真条件中不求解能量方程。

边界条件:润滑油从进油口进入,供油口为压力入口,压力边界为2 MPa,入口静压为大气压力,压力边界为95000 Pa,润滑油从轴承两端流出,轴承两端面为压力出口,压力边界为95000 Pa,考虑润滑油粘性力远大于惯性力,与轴颈接触部分设置为旋转面,速度为轴颈旋转速度200 r/min,其他部分设置为壁面边界。

2 仿真结果分析

本文研究的径向滑动轴承[6]接触角为0°、60°、90°、100°、110°和120°6 种结构参数在同等边界条件下轴承油膜压力、承载力及空化现象的模拟仿真,在出现优化解的大概范围后,以优化解接触角110°为中心每隔2°进行了细化分析,分别细化分析了接触角为106°、108°、112°、114°和116°的模型。仿真计算采用Simple算法,设置松弛因子为0.5,连续方程收敛精度为0.000001,初始化后进行迭代运算,当迭代进行200次后,油膜压力值和计算残差都已趋于平稳,图7为计算迭代收敛监测图。

2.1 油膜压力场分布

计算结果收敛后,得到下图所示仿真模拟结果。图8中给出了接触角从0°到120°6种不同结构参数的油膜压力分布。

其最大油膜压力同接触角关系曲线如图9所示。

由图8可见,油膜压力分布有非常明显的高压集中区域,最大油膜压力主要集中在楔形收敛区域,低压主要集中在发散区域,即楔形收敛区和发散区。正是由于发散区的低压使得流体在流动中引起气穴现象[7],在收敛区油膜压力迅速从低压提高到最大油膜压力峰值,随后在发散区逐步降低到低压状态,对比图8中6副不同接触角下油膜压力分布图可以看出,随着接触角增加,油膜低压覆盖区域逐渐变大。从图9可以看出径向滑动轴承最大油膜压力随接触角增大而增大,且增大趋势逐步加大。

为增加对比效果,将转速[8]设定为400 r/min,其油膜压力分布如图10所示。

最大油膜压力同接触角大小关系如图11所示。

对比图8和图10、图9和图11可以看出,接触角变化与油膜压力分布、最大油膜压力关系规律基本相同,低压区域随转速增加在原有覆盖区域上加深。

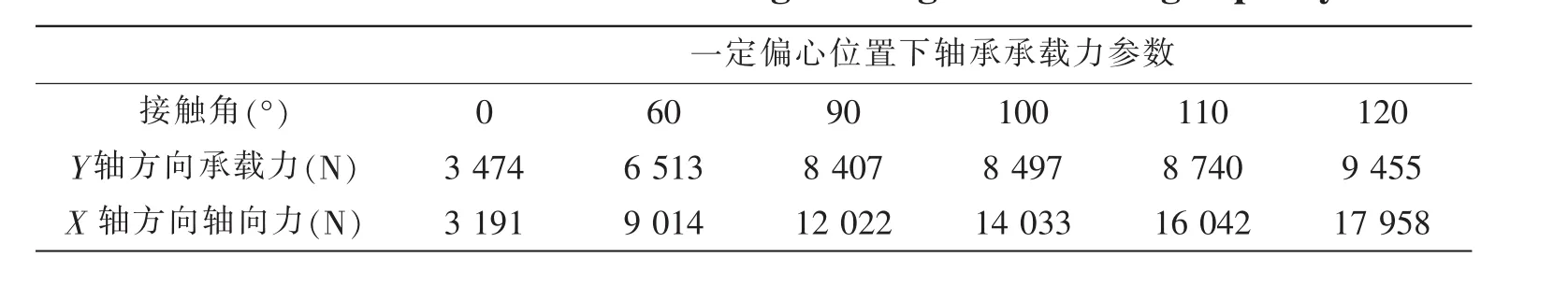

2.2 承载力

承载力[9]反映了滑动轴承在偏心位置时对载荷的承载能力,滑动轴承的不同结构参数[10]对轴承承载能力有一定影响,通过优化滑动轴承结构参数[11]能提高轴承的承载能力,表1为不同接触角时轴承承载能力参数,图12和图13分别给出了接触角大小与Y轴方向承载力和X轴方向轴向力关系。

图12可以看出,在一定偏心位置时,在接触角为0°到90°区间径向滑动轴承Y轴方向承载力成直线增加,在接触角为90°到110°区间增加幅度下降,成平稳增加趋势,随后在110°到120°区间,增长幅度有所增加。图13可以看出X轴方向轴向力随接触角增大,其增大趋势逐步加大。

表1 接触角变化与承载力关系Tab.1 Relation between contact angle change and bearing capacity

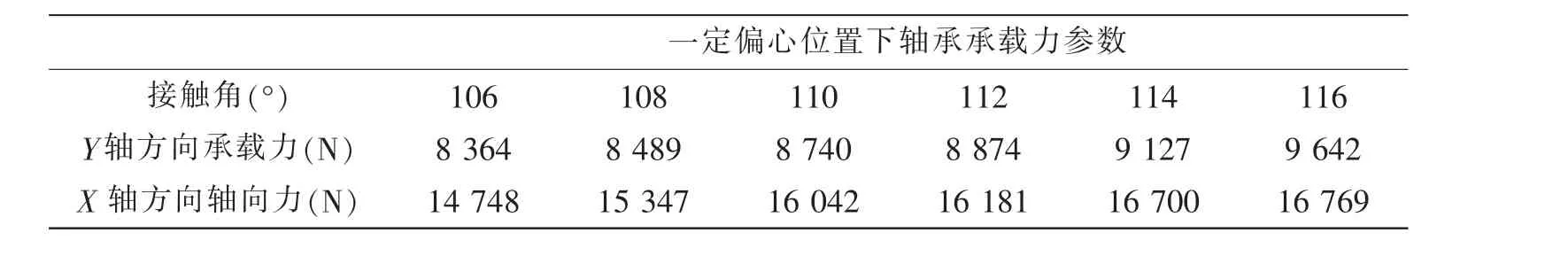

2.3 细化分析

考虑Y轴方向承载力在接触角为110°出现分歧,在接触角110°附近可能出现最优解,本文细化分析了接触角为106°、108°、112°、114°和116°时轴承油膜性能参数。在相同工况下,不同接触角下油膜压力分布情况如图14所示,其最大油膜压力同接触角关系曲线如图15所示,承载力与接触角关系如表2所示。

表2 接触角变化与承载力关系Tab.2 Relation between contact angle change and bearing capacity

对应变化曲线关系如图16和图17所示。

从图15可以看出,滑动轴承接触角从106°开始Y轴方向承载力逐步加大,在116°时Y轴方向承载力达到最大,随后开始小幅度降低;从图14和图15可以看出接触角从106°开始最大油膜压力和X轴方向轴向力逐步加大,在116°后加大趋势更加明显;由于径向滑动轴承承载力主要由Y轴方向承载力决定,X轴方向轴向力加大后反而不利于轴承的平稳,因此在重载低速时,接触角为116°时径向滑动轴承承载力最大。

2.4 气相体积分数分布

气相体积的分布反应了空穴现象的程度,在气相体积分布区域形成了一定的空穴区域,空穴区域内充满了高温水蒸气、气泡和液体润滑油的混合物,空穴区域压力较低,空穴区域[12]内可能会产生因高温水蒸气破裂腐蚀轴瓦,润滑油倒流影响润滑性能等多种危害。图18反应了轴承气相体积分布和轴承接触角大小的关系,从图可以看出,气穴现象范围随接触角增加先快速增强后平稳增强,影响位置逐步靠近收敛区域,轴承接触角越大气穴现象越严重,接触角超过120°时容易引起气泡向收敛区域扩散造成轴承故障。

3 结 论

本文利用UG NX建模软件建立了一定偏心距下不同接触角参数的润滑油膜三维模型,利用ICEM划分了油膜网格,利用流体动力仿真软件FLUENT分析了径向滑动轴承在接触角变化与油膜压力分布、承载力大小、气相体积分布情况,得出了以下结论:

(1)相同工况下,随接触角的增加,最大油膜压力和X轴方向轴向力逐渐增加,增加趋势逐步加大。

(2)随接触角增加,Y轴方向承载力先直线增加,后平缓增加,在116°时达到最大,随后平缓减小,由于轴承承载力主要在Y轴方向上,因此该型径向滑动轴承通过分析得出接触角为116°时承载力最大,接触角超过116°时,会因油膜压力或X轴方向轴向力过大影响轴承稳定性能,选择刮研接触角时,可参考选择接触角为116°。

(3)气穴程度随接触角增加先快速增强后平稳增强,影响位置逐步靠近收敛区域,接触角超过120°时容易引起气泡向收敛区域扩散造成轴承故障。