基于数值模拟的飞机用钛合金缘条锻件制造

2018-11-30罗恒军曾德涛黄立军

闫 杰 罗恒军 曾德涛 黄立军

(1.二重(德阳)重型装备有限公司,四川618013;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川618013)

机翼缘条是连接飞机机翼和中央翼盒的重要结构件[1-2],呈大弧形、非对称结构。作为大型关键承力薄壁件,其制造方式常采用锻造方式完成,锻造缘条除材料利用率高外,还具有组织致密、方向性的流线分布、力学性能显著提高的特点。但由于缘条锻件长度尺寸在2~3 m,投影面积2.5 m2左右,属于大型锻件,且材料是难成形钛合金、铝合金,对成形设备吨位要求极为苛刻。

800 MN大型模锻压机是中国二重自主设计、自主制造、自主安装、自主使用的世界最大模锻液压机[3],于2012年建成、2013年投入生产。800 MN大型模锻压机是关系国家安全、经济发展的战略性设备,也是航空制造业的基础性装备。大型模锻压机锻造特点是通过强力施压、放慢变形速度来改善变形材料的致密度,通过热处理细化材料晶粒以提高锻件的综合性能,提高整个锻件的变形均匀性,提高材料利用率和模具使用寿命,达到少切屑甚至无切屑的近净成型目标。主要用于航空、航天、核能、石化、船舶、动力等工业的铝合金、钛合金、高温合金和高强钢等各类大型、精密模锻件的制造,可生产投影面积2~5.5 m2的大型钛合金、铝合金框梁结构件,投影面积1~1.5 m2的大型高温合金盘型件,投影面积超过2 m2大型合金钢模锻件。

本文依托中国二重800 MN模锻压机装备,结合大型液压机通过强力施压、放慢变形速度来改善变形材料致密度的特点,采用数值模拟技术全流程预测、优化、指导成形结果,实现材料利用率高、性能可靠的大型钛合金缘条整体化锻造。

1 数值模拟

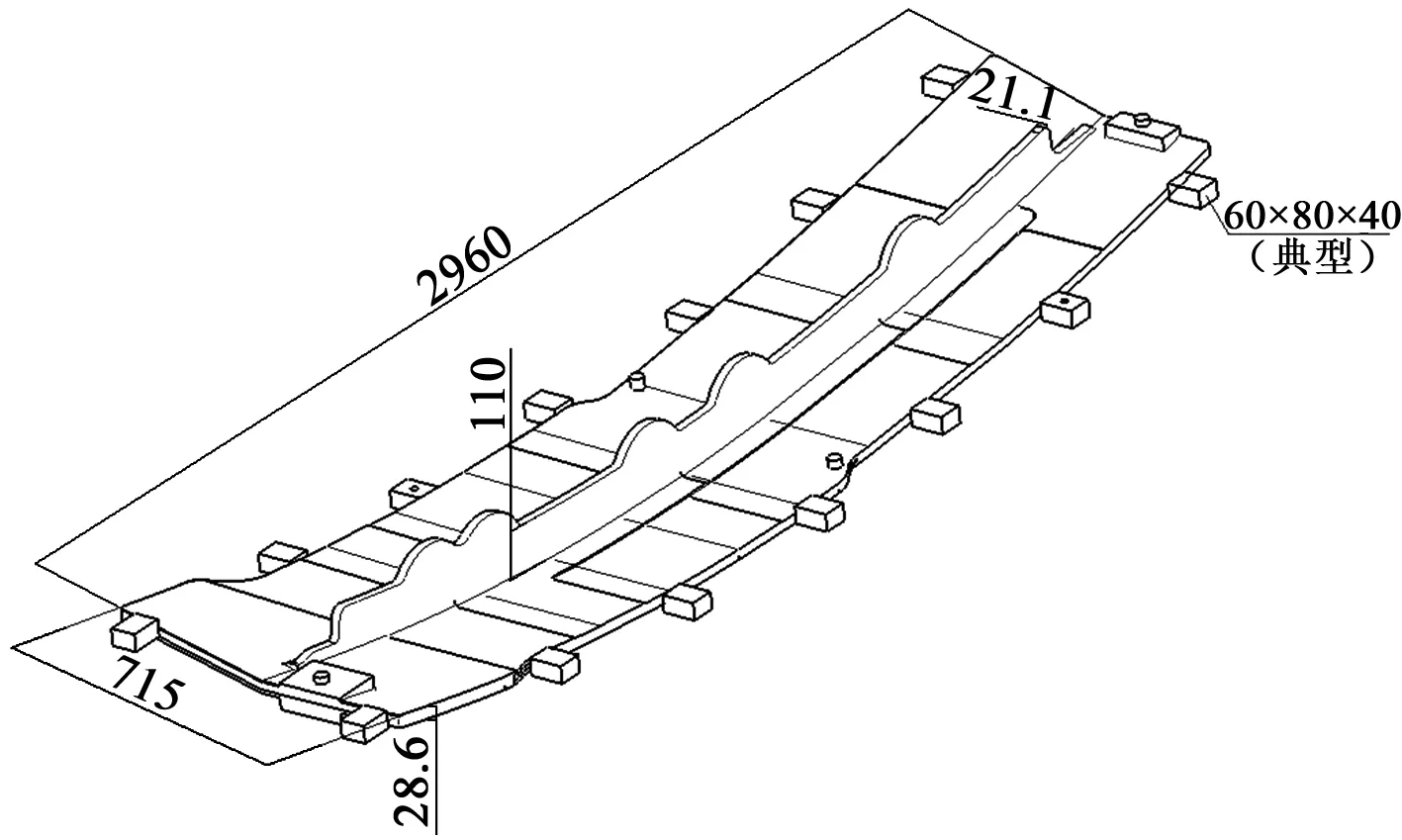

缘条(见图1)材质Ti-6Al-4V,粗加工件为弧形薄壁件,整体长宽尺寸约2960 mm×715 mm,腹板截面呈浅“V”字形、厚度平均25 mm,筋条位于腹板中部,厚度为20 mm,高度最高约130 mm。锻件沿腹板厚度方向采用异形分模,形状随形设计,在粗加工件的基础上均匀放量,拔模斜度5°。

(a)粗加工件 (b)随形设计的锻件简化模型图1 缘条Figure 1 Edge strip

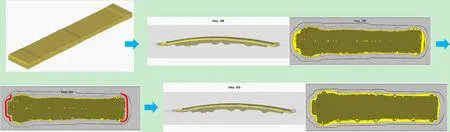

图2 缘条DEFORM数值模拟成形过程Figure 2 Formation process of edge strip by DEFORM numerical simulation

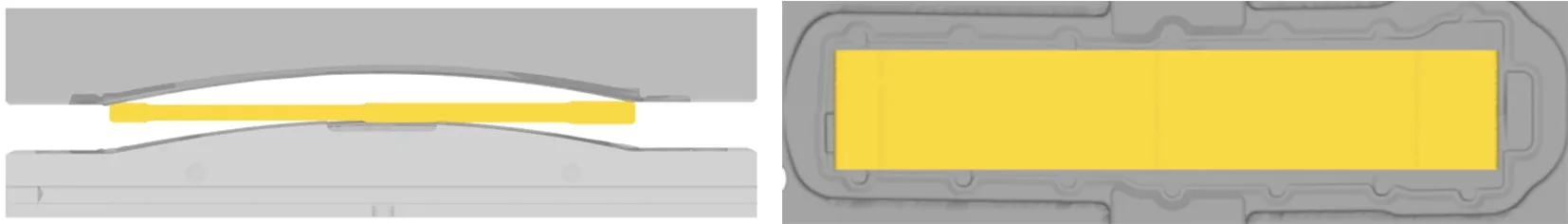

图3 缘条模锻第1火坯料在下模的定位Figure 3 Location in bottom die of edge strip billet in the process of the first heating under die forging

锻件尺寸长3 m、宽0.85 m、投影面积达2.5 m2,形状复杂因素属S4(复杂)等级,腹板厚度约45 mm、筋条深宽比约2.7。整体尺寸较大,包含窄筋条、薄腹板结构,截面变化剧烈,成形难度大,满足成形充填、力学性能、流线要求的缘条锻件设计尤为重要。

数值模拟在锻件研制过程中处于重要地位[4-5],对整个锻造成形过程进行模拟,可以验证不同设计方案、工艺路线、工艺参数下的各种成形情况,获得最优的设计和工艺参数。数值模拟能有效的解决传统经验设计和试错法试制研制锻件的高成本、长周期、质量不可控的弊端,反复的迭代模拟优化过程,能实现对实际锻造工艺的指导甚至决定作用。本文对缘条锻件的DEFORM数值模拟成形过程(制坯→模锻第1火→去飞边→模锻第2火)如图2所示。

结合实际生产情况,数值模拟过程边界条件设置为:坯料(或锻件)出炉温度960℃,坯料(或锻件)与空气热交换系数0.02 N/(s·mm·℃),转运时间120 s,模具温度260℃,摩擦系数0.25,坯料(或锻件)与模具热传导系数7.5 N/(s·mm·℃)。

缘条锻造数值模拟分4火次制坯和2火次模锻,针对截面变化的高深宽比筋条、薄腹板锻件,实现短流程制造。锻件原料采用∅350 mm棒料,棒料通过C5t自由锻锤平砧4火次拔长为台阶方形坯料;坯料摆至下模弧形型腔上后模锻,当上下模距离15 mm时取出锻件去除飞边后第2火锻造,经锻造、保压后欠压4 mm完全充满。其中,模锻第1火成形载荷570 MN,压制最大速度20 mm/s、结束时速度1.5 mm/s;模锻第2火成形载荷770 MN,压制最大速度3 mm/s、结束时速度0.5 mm/s,最大载荷保压3 s。

坯料在模具型腔内的定位稳定性直接决定锻件形状的一致性和质量的稳定性,缘条在模具型腔中的定位如图3所示,坯料搭靠在下模筋条圆角上,右端平齐于型腔边缘位置,上模接触坯料左右端部时,两端型腔对方坯具有矫正作用,实现稳定、可靠定位。

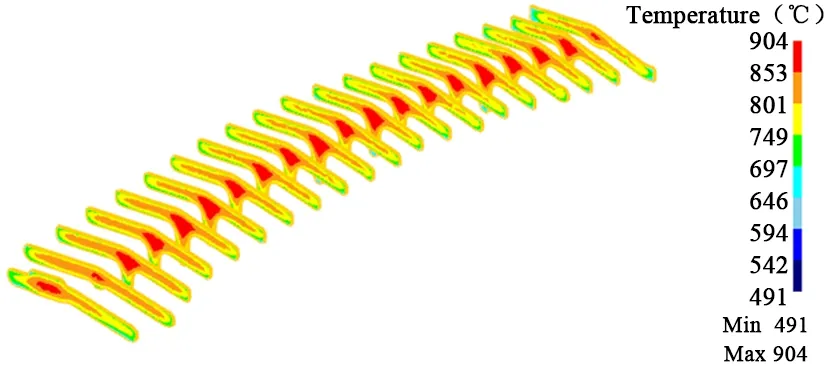

缘条终锻温度场如图4所示,整体温度800~900℃,与模具接触的部位,由于热交换损失热量,温度随锻造过程下降,表面温度较低;锻件内部温度900℃左右,无过热现象。

图4 缘条终锻模锻温度场Figure 4 Temperature field of edge strip in finish forging under die forging

2 结果分析

基于上述数值模拟,制定锻造火次工序,第1火次坯料定位稳定,实际锻造结果如图5(b)所示,与DEROFM数值模拟结果(图5a)相同。锻件不存在折叠、裂纹等表面缺陷,筋条最高位置、腹板边缘位置、圆角填充均匀。

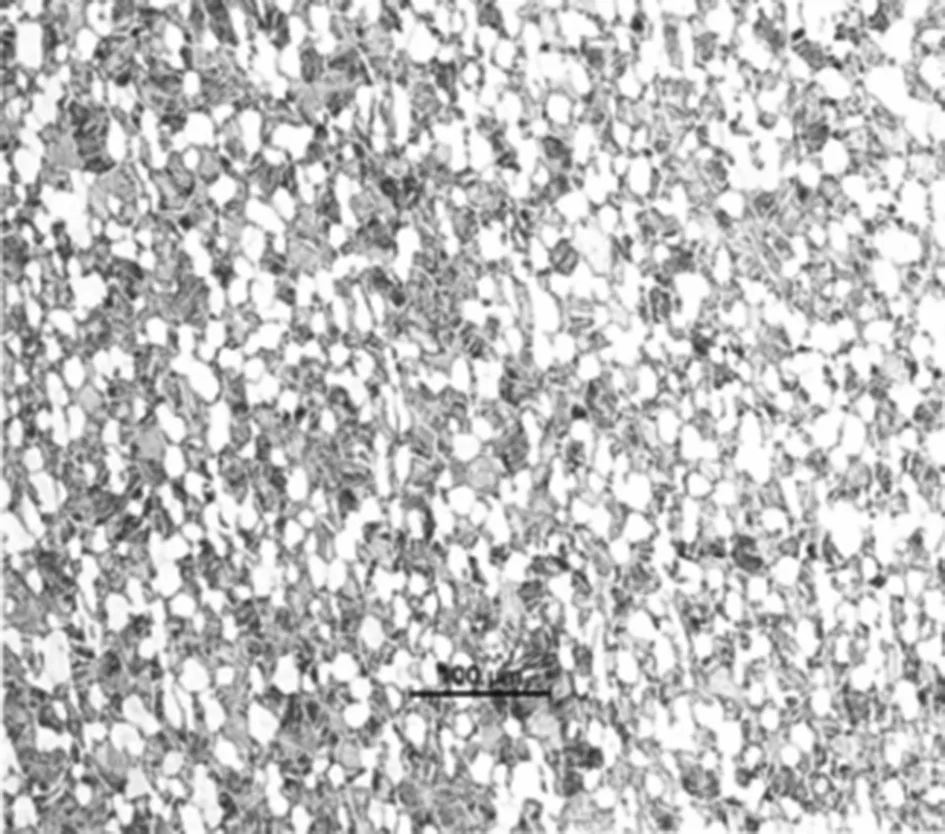

缘条锻件高倍组织如图6(a)所示,为等轴和拉长的初生α相分布于β转变组织中,原始β晶界上不存在连续网状α组织,等轴化程度均匀。低倍组织如图6(b)所示,宏观晶粒级别30级,无白斑、暗斑、径向偏析、环状花样等宏观缺陷存在,锻件无折叠。

(a)DEFORM数值模拟锻件 (b)实际锻造的锻件图5 缘条Figure 5 Edge strip

(a)高倍组织(×100)(b)纵向低倍组织(×1)图6 缘条锻件Figure 6 Edge strip forgings

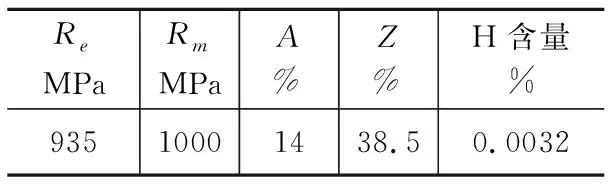

缘条锻件室温(27℃)性能如表1所示,取样位置试料区1/4厚度纵向,各项指标符合相关标准且有大量富余,锻件性能稳定可靠、质量满足缘条作为承力件要求。

表1 缘条锻件室温力学性能和H含量Table 1 Mechanical properties and H content of edgestrip forgings at room temperature

3 结论

基于数值模拟指导的缘条锻造工艺过程,实现4火次制坯和2火次模锻的短流程、定位稳定、高可靠、精细化大型钛合金缘条锻造,锻件表面无折叠、裂纹、充填不满等缺陷,理化测试结果表明,高倍等轴化程度高,低倍无宏观缺陷,拉伸性能和H含量均符合要求。