基于CFX的百叶窗开度对间接空冷散热器影响的研究

2018-11-29王晗昀

王晗昀

(南京市市政设计研究院有限责任公司, 南京 210008)

间接空冷系统利用散热器实现循环水与空气表面换热,具有节水省电、换热效率高、单位煤耗低等特点,在我国北方地区逐渐得到广泛应用[1]。然而,间接空冷塔的运行易受外界环境干扰,常出现夏季冷却出力不足、冬季散热器冻结等一系列问题,严重影响了机组运行的经济性和安全性。百叶窗作为运行可调因子,研究其开度对间接空冷散热器的影响有利于对空冷塔的换热状况进行实时监控,及时指导现场工作人员对其开度进行调控,尤其是出现散热器受冻危险的情况。

Gu H F等[2]对1 000 MW机组的空冷塔采用百叶窗等4种措施进行了大风条件下提高自然通风塔的散热性能研究。Yan W M等[3]通过实验分析了空冷塔3种翅片管束换热器的空气流动特性和传热规律,得到了对流传热系数、压降与进口风速的关系。周二奇[4]在利用数值模拟对某660 MW机组四塔合一式空冷塔传热性能研究中,研究了百叶窗开度等4个因素对四塔合一式空冷塔散热性能的影响。盛波[5]在研究侧风对间接空冷塔性能影响的数值研究及防风措施的探索中,研究了迎风面百叶窗开度调整等3种防风措施。殷明等[6]建立了百叶窗三维CFD(计算流体动力学)模型,并结合近似模型给出百叶窗结构优化方法,通过试验设计以及CFD计算分析,得到空气流经百叶窗后的压降。邢春礼等[7]采用实验方法研究了结构参数对浓缩器阻力损失的影响,结果表明,随着百叶窗浓缩栅个数、间距及浓缩栅倾角的增加,百叶窗浓缩器的阻力损失减小。

综上可见,对百叶窗以及其开度对间接空冷散热器的影响的研究分析较少,且主要依据现场操作经验,缺乏必要理论依据。因此,笔者将基于流场仿真软件CFX对SCAL型间接空冷散热器的椭圆翅片管进行数值模拟,再结合4个不同百叶窗角度下的百叶窗风口数值模拟结果,分别从椭圆翅片管的传热规律和流动特性两个方面进行深入分析,探究百叶窗开度对间接空冷散热器的影响。

1 间接空冷散热器翅片管计算模型

1.1 物理模型

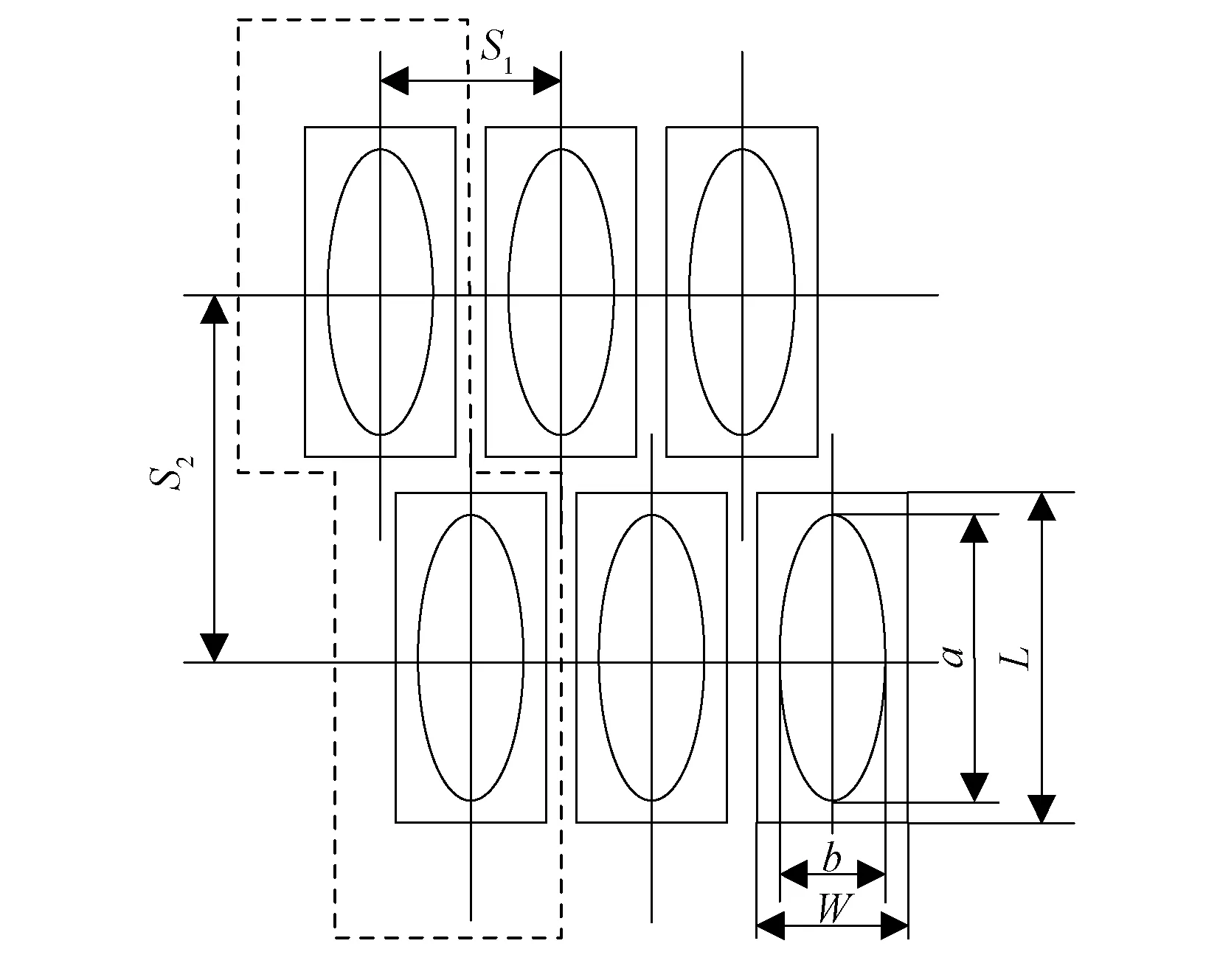

以SCAL型间接空冷机组冷却三角的散热器管束为研究对象,每组管束包含多根串并联翅片管,每根管由基管和翅片组成,采用双排管双流程的布置方式(见图1)。基管为钢制椭圆管,翅片为钢翅片嵌套在椭圆基管上,椭圆基管及翅片外表面进行整体热镀锌处理。翅片管道内为热介质水,管外为冷介质空气,管内循环冷却水流经椭圆单管与外界冷空气进行热量交换[8-10]。

图1 散热器翅片管模型

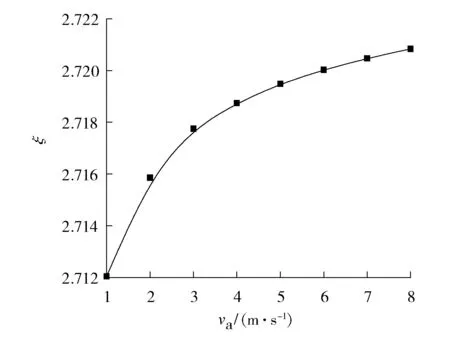

图2为该翅片管束俯视结构示意图,表1为翅片管具体结构参数。由于沿管长方向具有重复性的翅片结构和相等的翅片间距,数值模拟建模时只考虑一个翅片。在横向管间距方向,考虑翅片管的对称性,通常取半个翅片(见图2中虚线部分)。物理模型将整个计算域划分为入口段、中间翅片管段(简称中间段)和出口段3部分。

图2 椭圆管翅片结构俯视图

项目数值基管尺寸(a×b×δ)1)/(mm×mm×mm)36×14×1.5翅片尺寸(L×W×m)2)/(mm×mm×mm)55×26×0.3翅片间距/mm2.5横向间距S1/mm27纵向间距S2/mm61管排数2注:1)δ为基管壁厚;2)m为翅片厚度

图3为翅片管束的计算物理模型。为了保证物理模型的可靠性及计算的稳定性,建模时考虑了空气入口区域和出口区域两个延伸的区域:将进口区延长至2倍管径的长度,目的是为了使空气来流分布均匀,减小气流不均匀性的影响,避免入口处的入口效应;出口延长至7倍管径的长度,该区域的设定是为了减小空气回流对模拟计算结果精度和准确性的影响[11]。

图3 翅片管计算域

1.2 网格划分

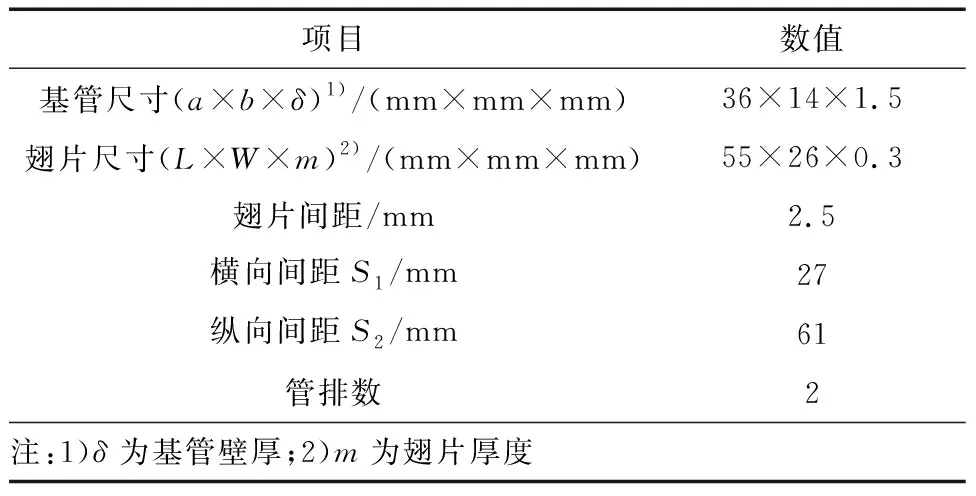

使用前处理软件ICEM CFD 14.5进行网格划分,分别对空气流体域与翅片管实体域划分网格。计算域的入口段、中间段和出口段分别生成网格,在管壁面及翅片表面附近网格较为密集;远离壁面及翅片面的流体区域则采用较为稀疏的网格,达到节省计算时间、保证计算精度的目的。翅片管实体域网格特征见图4,在翅片管壁处对网格适当加密,并通过ICEM检验网格质量。同时,通过对翅片段网格不断加密,检验计算结果的网格无关性,确保计算结果不受网格质量和疏密程度的影响。最终翅片管束模型采用的空气流体域网格数为1 370 436,翅片管实体域网格数为479 214。

图4 椭圆翅片管网格图

1.3 基本假设及数学模型

计算域的入口段、中间段和出口段分别生成网格,在管壁面及翅片表面为方便建模及计算,对翅片管换热元件作如下基本假设:

(1) 忽略辐射换热、管内外表面污垢热阻及基管和翅片间的接触热阻。

(2) 管内热水流动为稳定流动,管壁设为定壁温。

(3) 计算域内空气的流动换热为稳态,且流体在固体壁面无滑移。

(4) 不考虑空气密度变化对流动换热的影响,翅片的导热系数为常量,即不考虑物性参数对流动换热的影响。

采用Simple[12]算法求解N-S方程,由于翅片管束结构复杂,空气流经翅片管束为紊流流动形式,采用标准k-ε模型描述[13],椭圆翅片管和空气间的耦合换热必须满足连续性方程、动量守恒方程、能量守恒方程和控制方程。

1.4 边界条件和其他输入条件

1.4.1 空气流体域

定义材料为25 ℃的空气,忽略温度变化导致空气导热系数的差异。入口设为速度入口,空气速度变化在1~8 m/s,等距均匀插入8组工况。环境温度变化在-30~16 ℃,取-30 ℃、-25 ℃、-20 ℃、-15 ℃、-10 ℃、-5 ℃、0 ℃、4 ℃、8 ℃、12 ℃、16 ℃共11组工况。出口设为标准大气压。

1.4.2 翅片管实体域

定义材料为钢,管壁温度设为37.7 ℃;考虑沿翅片厚度方向的导热。

1.4.3 流固耦合面

建立空气流体域和椭圆翅片管实体域的流固耦合面。设置空气域耦合面为无滑移非光滑的壁面边界条件。热流密度q、温度T应保持守恒,即满足下列守恒方程:

(1)

式中:qf、qs为空气流体域和翅片管实体域的热流密度,J/(m2·s);Tf、Ts为空气流体域和翅片管实体域耦合处的温度, ℃。

1.4.4 周期性边界条件和对称边界条件

沿管长方向的两个面以及椭圆翅片管纵向截面方向都设为周期性边界条件(见图3)。

1.5 求解设置

CFX求解器中,Advection Scheme选择为High Resolution模式,Turbulence Numerics选为一阶。当计算残差达到1.0×10-5,且流场中监测点对应参数变化小于3%时,认定计算收敛。

1.6 模型验证

为验证数值模拟的准确性,对文献[14]中类似问题的四排Forgo型管束进行了数值模拟,对比结果见图5。计算结果表明:空气侧对流传热系数的平均误差为2.61%,在可接受范围内。因此,计算结果与风洞试验测出的传热系数较为吻合,说明计算采用的湍流模型可靠。

图5 数值模拟与试验结果对比图

2 百叶窗模型

2.1 计算域

空气进入百叶窗后,速度方向发生改变。在百叶窗风口中,对通风量产生影响的决定性因素为百叶窗角度,因此笔者研究百叶窗角度为30°、45°、60°、75°的情况。百叶窗的结构见图6。由于百叶窗在垂直于地面的方向(z轴)重复性的叶片结构且等叶片间距,因此几何建模只需考虑一个叶片,物理模型将整个计算域划分为入口段、中间百叶窗叶片和出口段3部分,由于百叶窗叶片的厚度为2 mm,相对空冷塔冷却三角的百叶窗整体高度13 m几乎可以忽略不计,因此不考虑叶片厚度,视为一个无限薄面。不同的百叶窗角度θ对应着不同的百叶窗开度k,θ为0°对应百叶窗全开,θ为90°对应全关,两者对应关系为:

(2)

图6 百叶窗结构

2.2 边界条件和其他输入条件

(1) 入口条件设为速度入口,空气速度变化在1~8 m/s,等距均匀插入8组工况。

(2) 出口条件设为压力出口,设为标准大气压。

(3) 沿垂直地面方向(z轴)的两个面设为周期性边界条件(见图3)。

(4) 壁面温度设为37.7 ℃,环境温度取-30~16 ℃,共10组来研究环境温度的影响。

2.3 数值模拟过程

首先在ICEM中对物理模型划分网格,并检测网格无关性,然后利用基于有限容积法的商用软件CFX对该模型进行求解,当计算残差达到1.0×10-5,且流场中监测点对应参数变化小于3%时,认定计算收敛。

2.4 模拟结果分析

2.4.1 流动阻力系数的计算

空气流经百叶窗的压降通过CFX数值模拟得到:

Δp=pin-pout

(3)

式中:pin为空气入口静压,Pa;pout为出口静压,Pa,边界条件设该值为0。

进而可以得到百叶窗风口的阻力系数:

(4)

式中:ρ为空气密度,kg/m3;va为进口风速,m/s。由于此处为理论分析,因此不需考虑在工程应用时阻力系数的修正[15]。

部分工况的结果见表2。

表2 部分工况计算结果

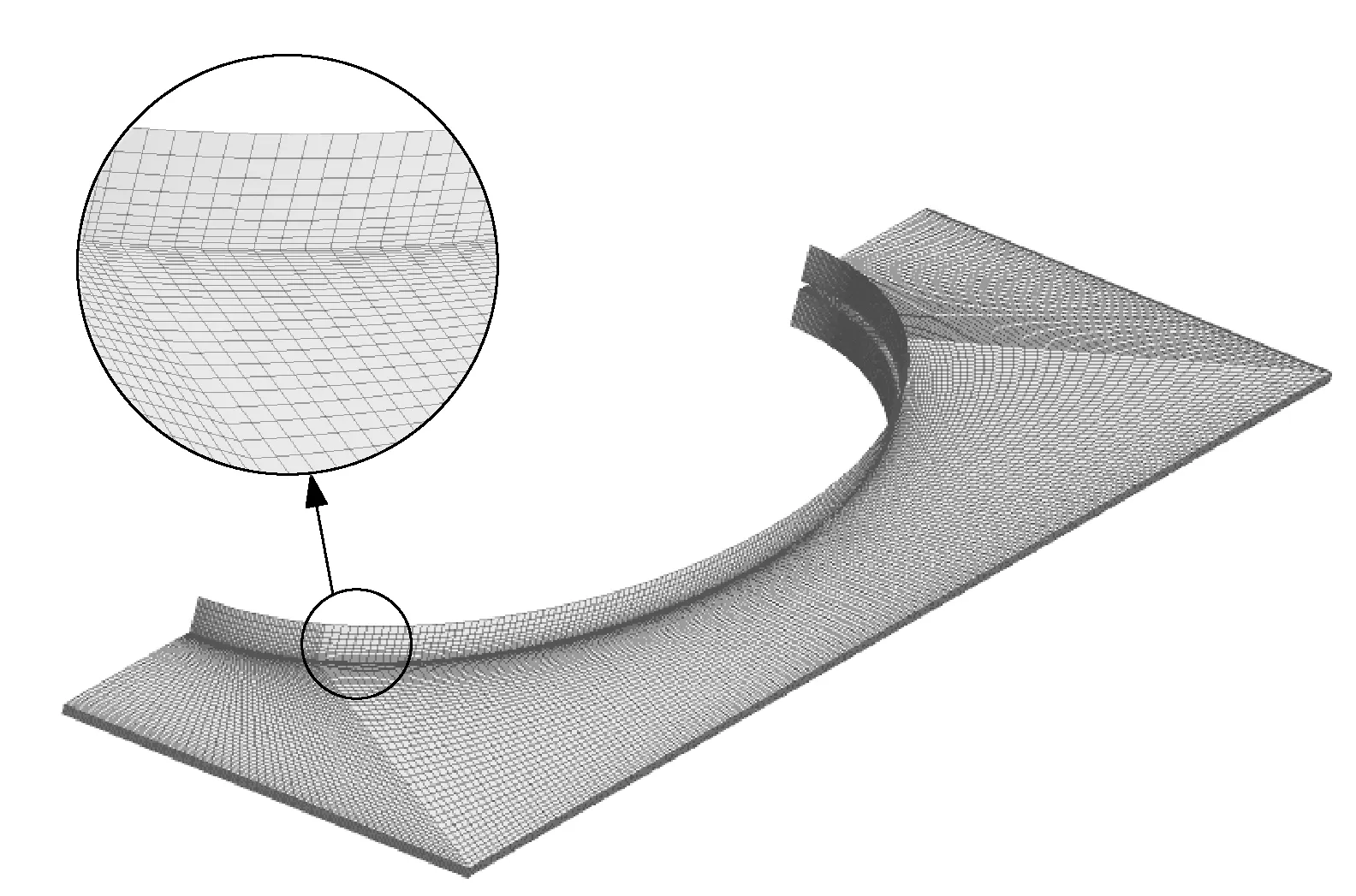

2.4.2 阻力系数的影响因素

图7为阻力系数随进口风速的变化情况,可以看出:随着进口风速的增大,ξ不断增大且逐渐趋于平坦,空气的湍流流动逐渐到达平方阻力区,此时ξ不再随进口风速的变化而变化。

图7 进口风速对百叶窗风口阻力系数的影响

图8为进口风速为2 m/s时,不同百叶窗开度对百叶窗风口阻力系数的影响。

图8 百叶窗角度对百叶窗阻力系数的影响

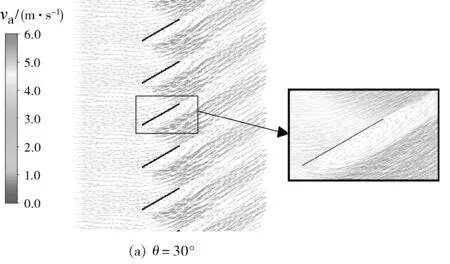

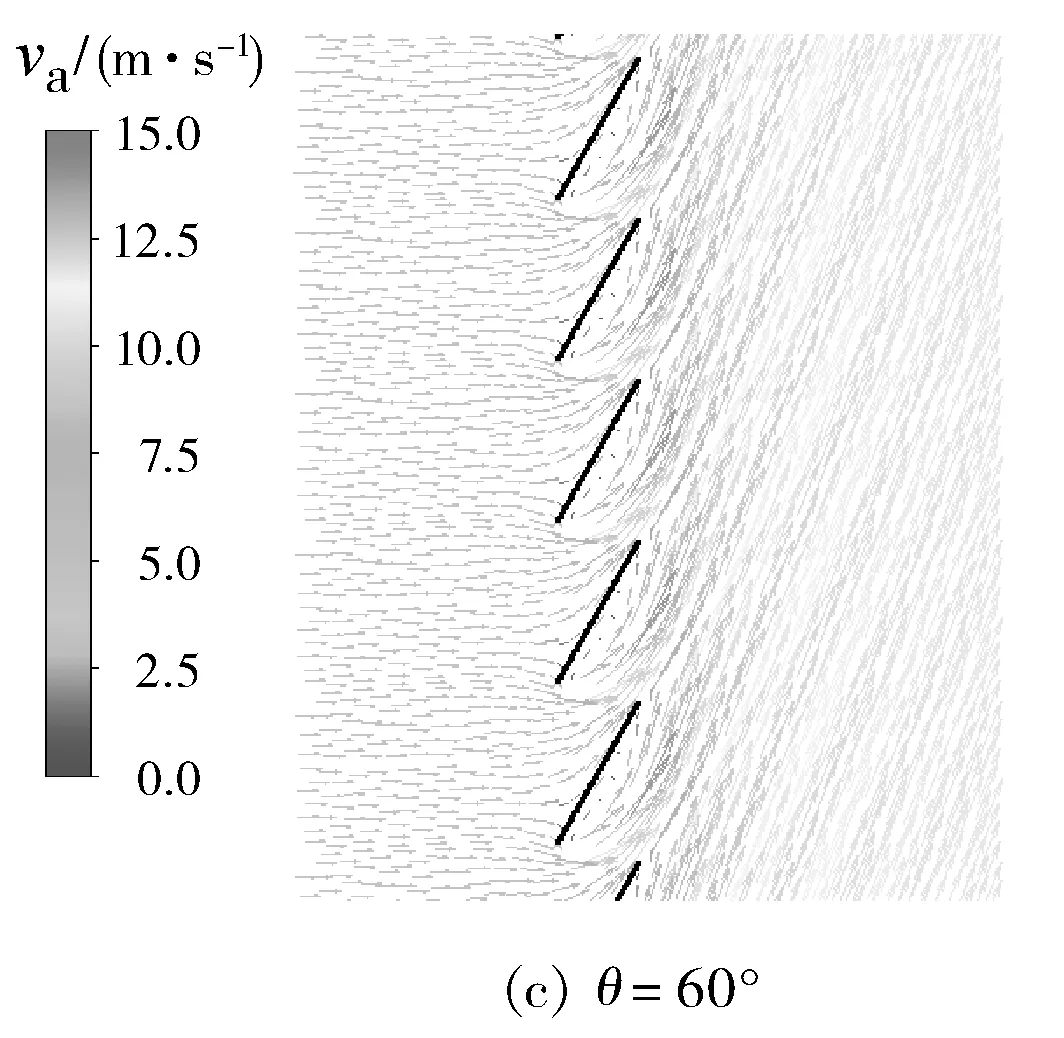

图9为进口风速为2 m/s时,不同百叶窗开度下空气经过百叶窗叶片的流动特性对比图。

分析图8、图9得出:百叶窗的开度越小则阻力损失越小。阻挡来流的叶片后面存在漩涡,漩涡区是负压和低速区,百叶窗叶片开度越大,其后面形成的漩涡区域越大,导致叶片前后的压差较大,带来较大的百叶窗风口阻力损失。当百叶窗开度为0°时即全开时几乎不产生阻挡作用,因此阻力系数为0。

3 百叶窗开度对空冷散热器的影响

3.1 速度入口条件的转换计算

图10为冷却三角顶视图,2片管束夹角约48°,垂直布置在支撑框架内部,2片管束的缺口处安装百叶窗。

图10 冷却三角顶视图

通过第2节对百叶窗的数值模拟,可以得到空气流经百叶风口后的速度u和w,则进入间接空冷散热器翅片管模型的入口条件计算公式为:

(5)

式中:u′、v′、w′分别为进入散热器翅片管x、y、z三个方向的分速度。

3.2 计算结果

表3给出了部分工况计算结果[17],其中,ho为空气与翅片管束的整体传热系数,h1为经过第一排管道的传热系数,h2为第二排管束的传热系数。为区分空气通过百叶窗风口和翅片管的压降,分别用Δp1和Δp2来表示。

表3 部分工况计算结果

3.3 模拟结果及分析

3.3.1 流动特性分析

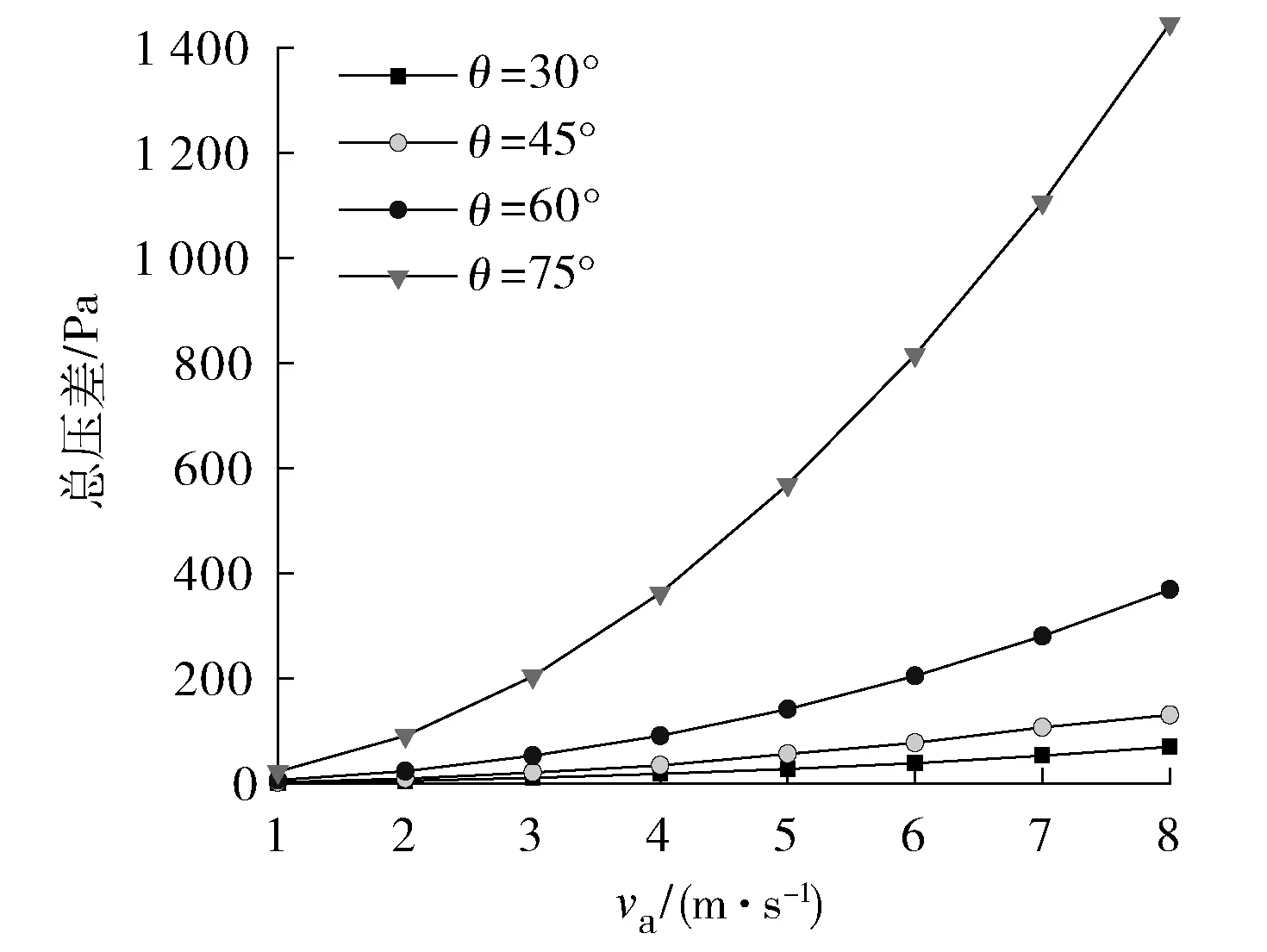

图11为环境温度为0 ℃时,不同的百叶窗角度、进口风速对总压降的影响。从图11可以看出:不同百叶窗角度下,空气流动的总压降均随进口风速的增大而增大,同时,百叶窗的开度越大,空气流经百叶窗后再与翅片管进行换热整个过程所造成的阻力损失越大。由第2.4节分析可知,这一阻力损失主要是百叶风口起到类似于挡板的作用。

图11 不同百叶窗角度下进口风速对总压降的影响

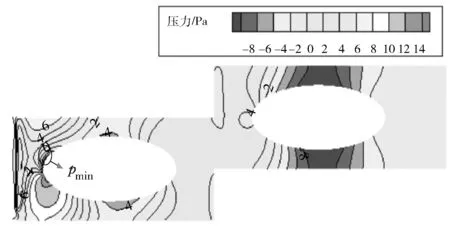

图12为环境温度为0 ℃、百叶窗角度为45°、进口风速为4 m/s时,空气流动截面(取轴向上表面周期性边界条件截面:z=0.002 5 m)的压力分布情况。

图12 空气流动截面压力分布云图

由图12可见:空气经过翅片的压差明显降低,图中标出位置为第一排管压力的极小值pmin,可以看出压力分布的等压线不再关于椭圆长轴轴对称分布,这是由于百叶窗的节流作用以及百叶窗与散热器之间存在夹角。

3.3.2 传热规律分析

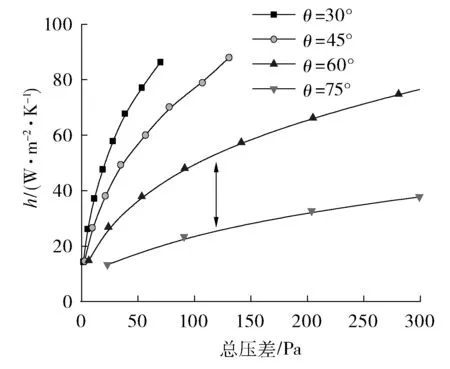

图13为环境温度为0 ℃,百叶窗角度为30°、45°、60°、75°时,空气进入百叶窗与经过椭圆管散热器前后总压差与翅片管平均对流传热系数之间的关系。

图13 进出口压差对传热系数的影响

分析图13可以得出以下几点结论:

(1) 空气流经进出口的压差越大,与椭圆翅片管的传热系数就越大,且当压差增大到一定程度时,椭圆翅片管的传热系数增加趋于平缓。

(2) 随着百叶窗角度的逐渐增大,即开度逐渐减小,在一定的进出口压差下,百叶窗的开度越小,dh/dθ变化越大。所以,在冬季百叶窗开度已经很小时,对百叶窗进行调整时需要慎重,因为此时即使很小的开度变化也会引起椭圆翅片管束的传热系数很大的波动。因此,在冬季百叶窗本身已经关得很小的情况下,对它的调节控制也就提出了更高的要求。

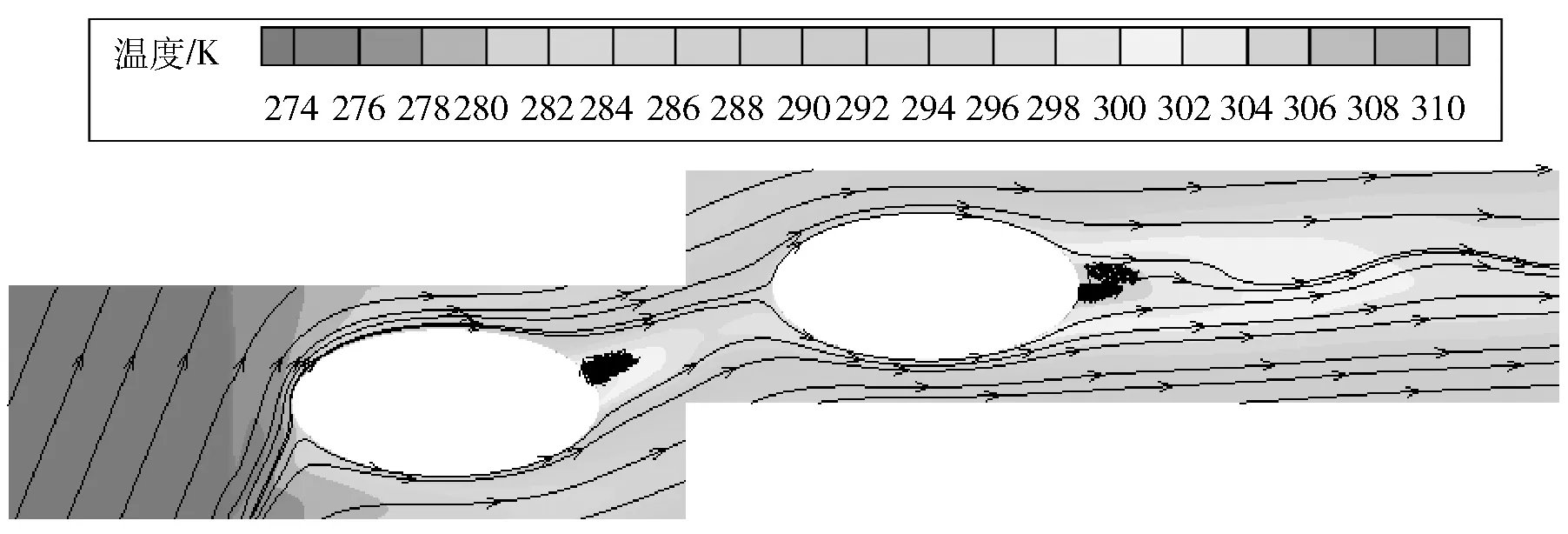

图14为环境温度为12 ℃、百叶窗角度为45°、进口风速为4 m/s时,空气流动截面(取轴向上表面周期性边界条件截面:z=0.002 5 m)的温度分布。图14中左侧为第一排翅片,右侧为第二排翅片。从图14中看出:空气经过百叶窗的导向与节流作用在于翅片管发生换热,进口处的速度方向发生了改变,在椭圆管束后形成的尾涡大小与形状也发生了一定的改变,因此对管束的传热系数造成较大的影响。

图14 空气流动截面温度分布云图

图15为环境温度为0 ℃、百叶窗角度为45°、进口风速为4 m/s时,流固耦合面(取椭圆翅片管翅片上截面:z=0.000 15 m)的温度分布等温线云图,同样等温线最密集处出现了一定的偏移,原因同样是百叶窗的导流与百叶窗与散热器之间存在夹角的协同作用。

图15 流固耦合面温度分布云图

4 结语

笔者利用CFX软件对间接空冷翅片管和百叶窗风口进行了数值模拟,分析不同百叶窗角度下空气的流动特性,为下一步研究做好准备。研究百叶窗开度对翅片管换热的影响,即将空气经过百叶窗模型后的出口条件作为椭圆翅片管模型的入口条件,从而将两者结合起来分析。具体结论如下:

(1) 百叶窗的开度越大,空气流经百叶窗后再与翅片管进行换热整个过程所造成的阻力损失越大。

(2) 由于百叶窗的导流作用以及百叶窗与散热器之间夹角的存在,空气经过翅片的压差明显降低,且压力分布的等压线不关于椭圆长轴轴对称分布。

(3) 随着百叶窗角度的逐渐增大,即开度逐渐减小,在一定的进出口压差下,百叶窗的开度越小,dh/dθ变化越大。冬季百叶窗开度已经很小时,对百叶窗进行调整时需要慎重。

(4) 由于百叶窗的导流作用及其与散热器之间夹角的协同作用,使得翅片管空气流动截面的温度分布以及流固耦合面温度分布出现了一定的位置偏移。