甲醇合成MK-121催化剂的运行探讨

2018-11-28田小庆焦金涛丁彦培田小华

田小庆,焦金涛,丁彦培,田小华

(河南能源化工集团鹤壁煤化工公司, 河南鹤壁 458000)

河南能源化工集团鹤壁煤化工公司(简称鹤壁煤化工)年产600 kt甲醇项目合成甲醇装置采用丹麦托普索低压甲醇合成工艺,所使用的合成催化剂为丹麦托普索公司生产的MK-121催化剂, 2012年11月21日完成了合成催化剂的装填, 2013年1月催化剂升温还原结束投入使用,至2017年7月11日催化剂更换,在线运行35 040 h,累计生产甲醇1 389 517 t。本文主要介绍了合成催化剂MK-121在鹤壁煤化工的应用,通过催化剂运行初期、中期和末期的数据对比,总结出了催化剂的使用特性。

1 MK-121催化剂的概况

1.1 MK-121催化剂特性

其中ω(Cu)(质量分数,下同)>55%,ω(Zn2O):21%~25%,ω(Al2O3):8%~10%,ω(Fe)<80×10-6,余量为石墨、金属氧化物、碳酸盐、水分;操作温度为200~290 ℃;操作压力为4~10 MPa;轴向抗碎强度>22 MPa;径向抗碎压力>2 MPa;堆密度1.1~1.3 kg/L;磨损率<5%;尺寸6 mm×4 mm;形状为圆头柱状。

1.2 催化剂的装填

甲醇合成塔直径(Φ)为4 000 mm,内有列管(Φ44 mm×2 mm×7 681 mm)共计4 405根,2012年11月21日完成了合成催化剂的装填,共装填MK-121催化剂43.33 m3,合计53.73 t。

1.3 催化剂的升温还原

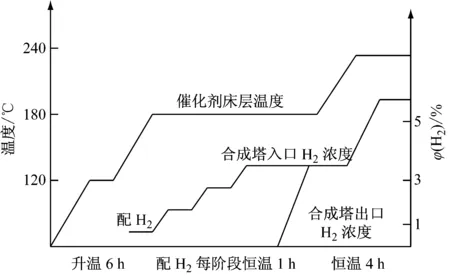

催化剂的升温是通过中压蒸汽给合成塔壳侧换热来实现,以每小时≤30 ℃的温升给催化剂升温,并用汽包压力控制催化剂床层温度,当合成塔出口温度达170 ℃时,准备配氢[1],见图1。

图1 催化剂的升温还原

鹤壁煤化工采用精细化工甲醇裂解分解出的氢气[气体成分为φ(H2):99.25%,φ(CO2):0.42%,φ(CO):0.07%,φ(N2):0.20%,φ(O2):0.06%]作为还原剂,合成塔进出口氢气含量使用托普索公司便携式氢分析仪在线跟踪分析,并每半小时由岛津GC2010气相色谱仪跟踪取样分析,还原条件为08单元合成系统与07离心式压缩机机组串联,以氮气为载体,控制合成系统回路压力维持在0.55 MPa,空速1 000 h-1,氢气压力1.8 MPa,氢气流量为300~2 000 m3/h(标态),根据合成塔出口氢气含量变化情况调节氢气量,升温还原过程中应严格遵守三低(低温出水、低温还原、还原后有一个低负荷生产期),三稳(提氢稳、提温稳、出水稳),三不准(不准同时提氢浓度和提温、不准水分带入塔内、不准持续高温出水),三控制(控制系统压力、控制补氢速度、控制小时出水量)原则,当合成塔出口温度为204 ℃,进出口氢气体积分数为1.92%和1.89%时,降低氢气含量,注意合成塔进出口温度的变化情况,稳定后先逐步提升合成塔出口温度至230 ℃,再逐步提升氢气流量,当升温还原24 h后,观察到有氢气穿透现象,还原至43 h结束,还原总出水量为7 356.8 kg,与理论出水数据相符[1-2]。

2 催化剂的运行情况

2.1 初期运行情况

2013年1月5日合成催化剂还原结束后氮气保护,3月25日气化炉点火,甲醇装置产出合格甲醇。新建装置投产后因在调试生产阶段,一直处于低负荷生产期,平均负荷为65%~80%,且大部分在氮气工况(气化炉用高压氮气输送物料)条件下生产,气体中惰性气体含量高,合成系统驰放气放空量大,消耗较高[3]。

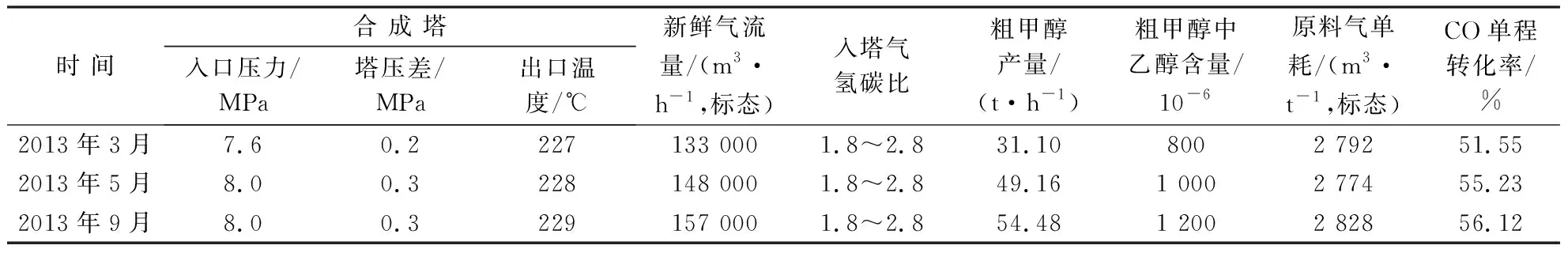

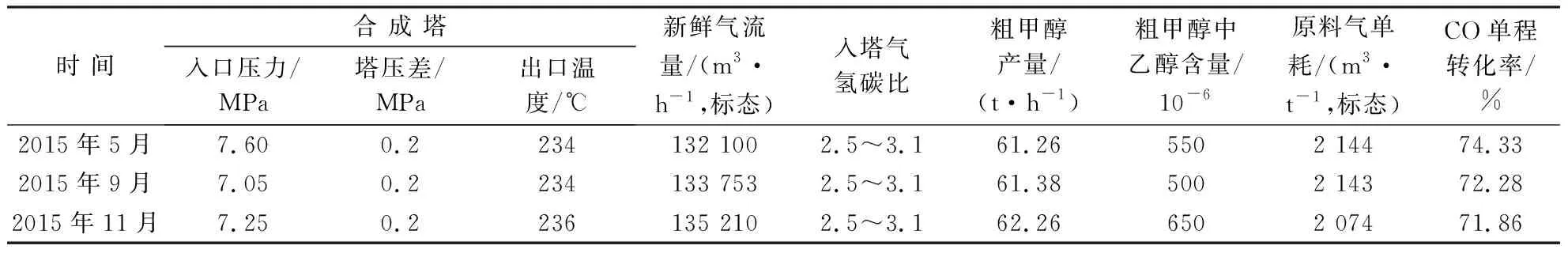

截至2013年10月,甲醇合成催化剂初期共运行4 003.2 h,累计生产甲醇124 867 t,精甲醇优等品率100%,甲醇合成催化剂MK-121初期运行数据见表1。

MK-121型甲醇合成催化剂使用初期对甲醇合成系统的评估表明,催化剂活性、产物选择性和稳定性较好,合成系统处理能力、运行工况、甲醇质量等达到设计指标,但由于气化炉送煤和吹灰均使用的是氮气,运行负荷在80%左右,因此进入合成系统的惰性气体含量偏高,部分运行参数偏离设计指标,且单耗较高。

2.2 中期运行情况

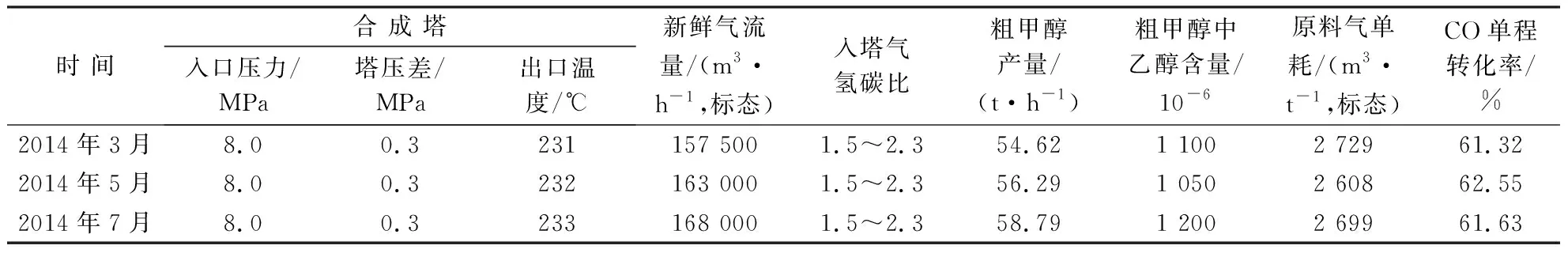

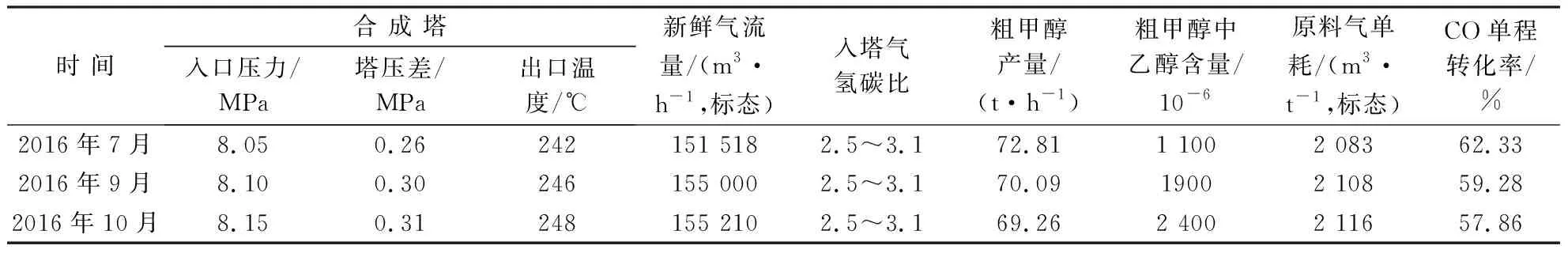

2014年2月至2015年12月是MK-121催化剂运行中期,运行参数见表2和表3。

表1 甲醇合成催化剂MK-121初期运行数据(氮气工况)

表2 甲醇合成催化剂MK-121中期运行数据(氮气工况)

表3 甲醇合成催化剂MK-121中期运行数据(二氧化碳工况)

对照表2、表3可以看出,气化炉使用二氧化碳气体输送物料后,合成系统中气体成分发生了变化,合成系统压力下降明显,合成塔压差降低,入塔气氢碳比提高,有利于一氧化碳单程转化率的提高和产量的提升,从而使得生产单耗大大降低,且反应中的副产物减少,有利于甲醇精馏的操作。

2.3 中后期运行情况

2016年7月—10月,MK-121催化剂中后期的运行情况见表4。

由表4可知:运行中后期甲醇合成塔入口压力提高至8.15 MPa,出口温度245 ℃,系统阻力大幅度提高,压差0.31 MPa,一氧化碳单程转化率下降明显,表明运行中后期,MK-121型甲醇合成催化剂活性表现出明显的衰减趋势。

表4 甲醇合成催化剂MK-121中后期运行数据(CO2工况)

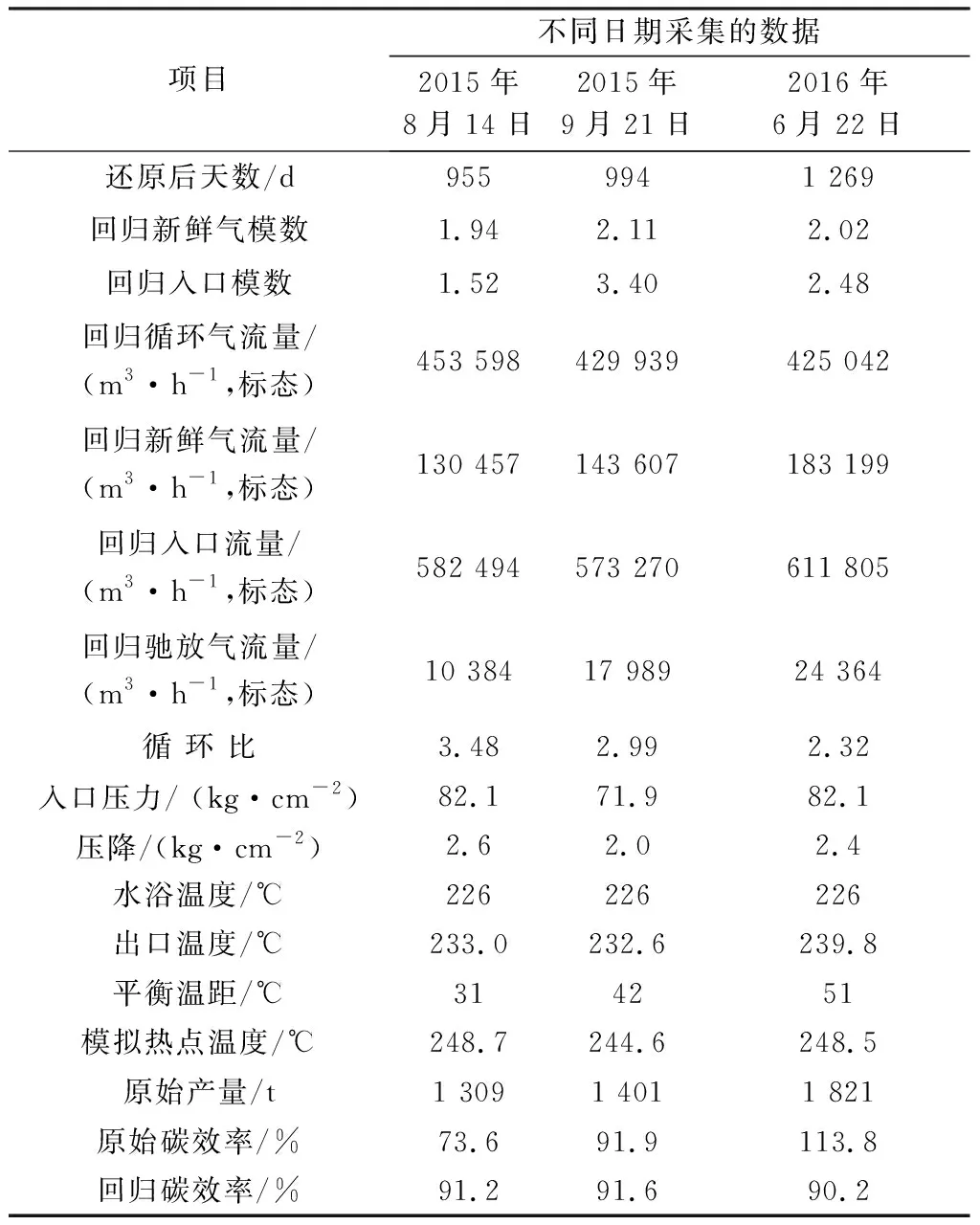

为了便于参考,表5列出了合成回路的关键参数,大部分参数是某公司评估程序模拟的参数。

表5

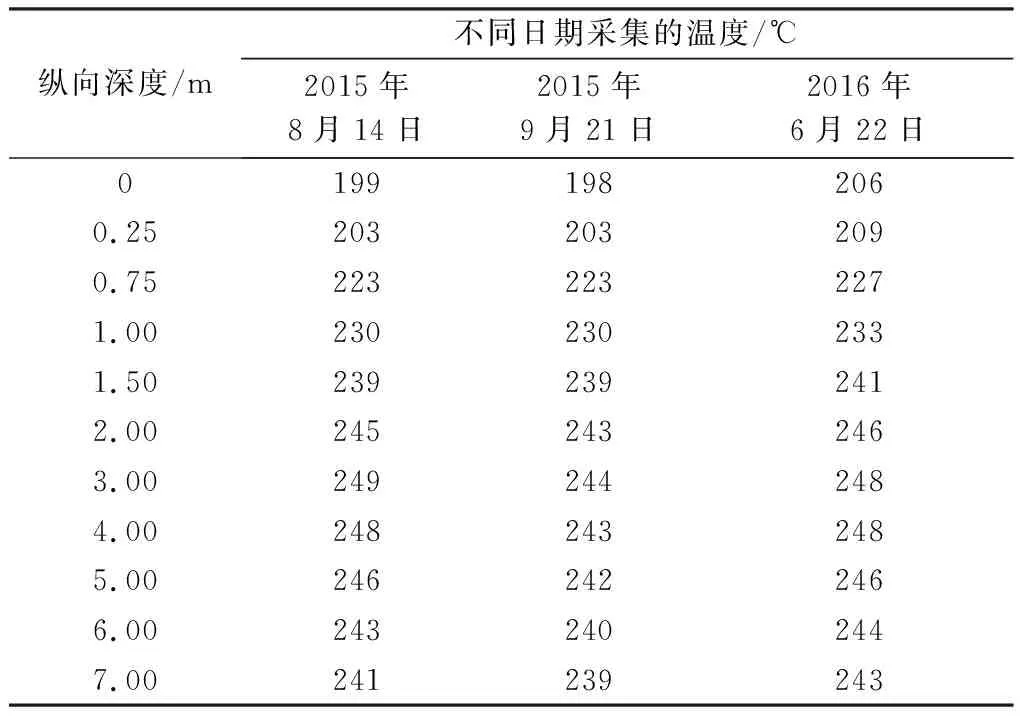

模拟的列管温度纵向分布状况见表6。

由表6可以看出:催化剂床层热点区域仍然稳定在纵向 1. 5~ 4m之间,根据锅炉水浴温度的优化对甲醇合成塔反应的模拟过程计算了平衡温距(ATE),平衡温距的最佳范围是15~40 ℃,模拟数据显示甲醇合成反应的最新平衡温距为51 ℃,已超出上述最佳范围,所以建议比目前的水浴温度提高2~3 ℃,以稳定催化剂的活性。运行数据显示新鲜气中CO2的摩尔分数为1.07%,应该进一步提高至1.5%~2%。为了提高合成单元新鲜气中CO2的含量,鹤壁煤化工通过技改将精细化工PSA变压吸附后的气体[压力3.4 MPa,流量4 000 m3/h(标态),气体成分为xO2+Ar(摩尔分数,下同)0.18%,xN23.04%,xCH40.22%,xCO64.65%,xCO22.99%,xH228.92%]回收送入合成气压缩机一段入口,同时将氢回收单元膜分离的渗透气也送至合成气压缩机一段入口[其压力为3.1 MPa,流量为10 000 m3/h(标态),气体成分为xH275.07%,xCO24.67%,xCO3.03%,xN215.71%,xCH40.98%,xO2+Ar0.54%],这样可以有效地提高新鲜气中CO2的浓度,有利于催化剂的稳定。

表6 模拟的列管温度纵向分布

2.4 末期运行情况

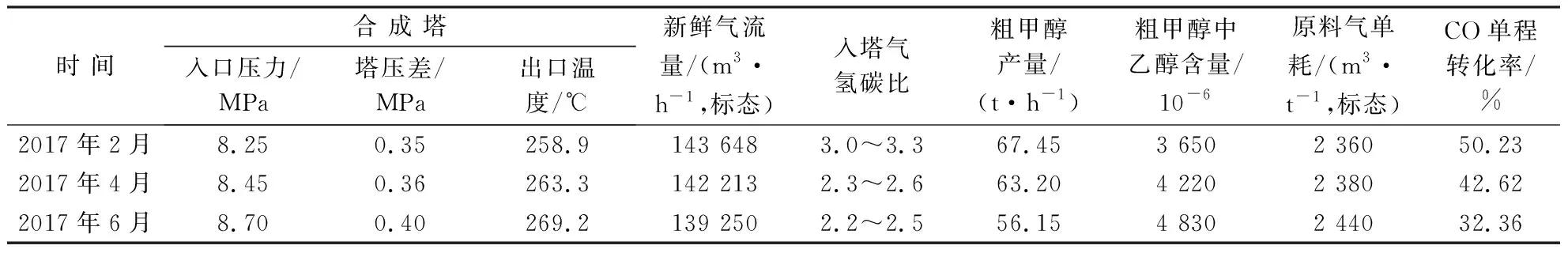

2017年1月—7月,MK-121型甲醇合成催化剂运行数据见表7。由表7可知,甲醇合成催化剂的性能下降明显,合成塔出口温度、操作压力和产量等指标显示催化剂已处于运行末期。

合成催化剂MK-121使用末期,合成单元水冷器结蜡严重且周期频繁,由于石蜡的生成,降低了冷却器的冷却效果,从而使得未冷凝的甲醇气又重新进入合成塔内参与反应,加重了副反应的发生,给甲醇精馏单元带来了难度,影响了精甲醇产品中的酸值和氧化性等指标。针对这些问题,可采取以下措施:①当甲醇高压分离器出口温度高于45 ℃时,采用在线除蜡的方式,降低水冷器温度,稳定生产;②提高循环气中氢气的体积分数至60%~65%,抑制副反应的发生,降低粗甲醇中杂质的含量;③增大合成系统中的弛放气量,控制循环气中惰性气体的体积分数在13%~18%之间,稳定装置的生产运行。

表7 甲醇合成催化剂MK-121中后期运行数据(CO2工况)

2.5 催化剂MK-121的钝化

(1) 钝化目的:甲醇合成催化剂经长周期运行,催化剂活性明显下降,已无法满足甲醇合成反应的正常要求,需对甲醇合成催化剂进行更换。

(2) 钝化原理:甲醇合成反应发生在单质铜与铜离子交汇面,钝化就是使用氧化剂将单质铜和铜离子氧化,使其变成氧化态的稳定化合物。

(3) 钝化方法:启动循环气压缩机组与合成系统串联起来,建立氮气循环,流速越高越好,因为流动分布会改善、缩短氧化时间,回路压力设定为0.55~0.60 MPa。全开汽包放空阀,控制汽包压力小于0.1 MPa,保证合成塔进口温度低于100 ℃,根据实际循环率,计算空气流量,使合成塔入口氧气的体积分数为0.5%[4-5]。因鹤壁煤化工的工厂空气压力低,将工厂风改为仪表风,管网压力保持在0.65 MPa,合成系统压力维持在0.6 MPa,根据催化剂MK-121的特性,合成系统中有少量氢气释放,保持合成系统放空阀PIC08073和PIC08108有一定的放空量,从而降低系统中的氢含量,当合成塔进出口氧气的体积分数达到13.60%时,催化剂钝化结束,共历时38 h。

3 结论

通过分析运行数据,得出MK-121催化剂具有以下特点:①升温还原时间短,出水量少,收缩比小。根据MK-121催化剂的特性,从常温升至170 ℃时,几乎不产生物理水,当配氢还原后所产生的化学水也比国内部分催化剂的少,催化剂的收缩比较小,有利于满足生产负荷的需要。②催化剂活性高。尤其是催化剂初期和中期活性较高,合成塔进出口一氧化碳单程转化率在55%~62%之间,甲醇产量较高。③MK-121催化剂在低温区和中温区的性能明显优于高温区的。催化剂运行初期,催化剂的活性、产物选择性和稳定性较好,合成系统的反应速率、运行工况、甲醇产量、粗甲醇的质量和生产消耗都达到了设计指标,但到了使用末期,催化剂的活性下降较快,合成塔出口温度提高至258 ℃时,合成系统压力明显升高,放空量增加,产量下降,消耗明显上涨,且粗甲醇中的乙醇和脂类物质的含量明显增加,给精馏单元操作带来难度。④合成系统氮气置换合格后,催化剂钝化时仍会有少量氢气释放,需要一边钝化一边置换,以防发生危险。