基于数值研究的现代采煤机滚筒切割载荷的研究与分析

2018-11-28王晓琛

王晓琛

(同煤集团忻州窑矿, 山西 大同 037000)

引言

虽然目前新能源技术(如太阳能、风能、核能和生物质能等)发展非常迅速,但是化石能源仍然是全球或者世界范围内主要的能源来源。在中国,化石能源占总能源的消耗量比例约为87%,而2016年国家能源局报告的煤炭比例大约为63%。用采煤机进行长壁采煤是地下最常使用的采煤方法。长壁开采的产量和生产率取决于采煤机长壁工作时滚筒的切削性能。同时,剪切负载作为滚筒的工作负载来设计采煤机的标准。因此,采煤机滚筒的设计和切割性能评估不仅可以改善生产力,而且对改进机械性能也非常重要,除此之外,还可以有效提高采煤机的可靠性。

1 现代采煤机滚筒切割载荷的研究进展

为了理解滚筒的切割性能,研究人员进行了大量的理论,实验研究。尤其是在和实验采煤机滚筒切割负荷预测的模拟和实验工作更为丰富。

ERLLANR等人根据试验的平均切削力提出了考虑岩石性质预测采煤机滚筒切割负荷的理论模型,用于挖掘几何形状和工作条件对采煤机的影响。之后刘晨等人改进了ERLLANR等人建立的模型,他们考虑到煤的各向异性和煤矸石随机导入接缝[1]。Hekimoglu研究了采煤机鼓镐在实验室的切削载荷,并发现,板镐受到比叶片更高的力量[2]。Khair建造了自动旋转切割模拟器(ARCCS),拾取几何体的效果,线空间,切割深度,倾角研究了镐角和旋转速度对颗粒分布和切割负荷的影响[3]。Addala和Qayyum进行了研究采煤机顶尖角对ARCCS切割负荷和滚筒切割比能的影响。刘晨等人建立了旋转切割测试仪,并进行了五种类型的具有不同的几何形状和十个鼓的滚筒的切割试验,这些镐具有不同的拾音配置[4]。他们发现了切割性能之间的参数关系(即滚筒切割负荷,比能量和块煤率)以及鼓结构和运动学参数。但是,那这些切割测试仪中使用的鼓被缩小和简化,即,人员小型测试、小规模测试对鼓结构设计有意义,但从小规模试验中获得的切削载荷具有一定的差异,很难直接在采煤机设计中使用从规模,边界条件和工作条件来看真正的采煤机鼓。

另外,Camargo等人报道了一种由国家职业安全研究所开发的仪器。仪表本身是安全独立的并且能够以三个正交的方式测量切割力方向。使用这种仪器进行的原位实验在三个矿山中进行,以获得切煤力。Eyyuboglu和Bolukbasi通过在土耳其Park Cayirhan煤矿进行现场试验,研究了相等和不相等的排水间距对道路集水管性能的影响。通过原位实验是获得切割力量最可靠的方法,但是这种实验非常昂贵和困难,并没有适当的机会为大多数研究人员在矿山中进行原位实验。此外,为了消除真实剪切鼓和大块岩石样品,在实验室进行了全面的切割试验尺度和边界条件对结果的影响。赫基莫格卢Ozdemir在科罗拉多州立大学地球力学研究所的两个启动鼓矿山进行了一系列全面的切割测试,研究包角对切削载荷对鼓的影响。

2 采煤机滚筒切割试验模型

如下页图1所示,显示了前后采煤机滚筒切割鼓模型。为了提高模拟的效率,煤质量按粒子半径分级。首先,一个立方体粒子生成并计算了以20~50 mm的粒子半径进行组装到稳定阶段,即图1所示的层2。然后,颗粒在切割区域被删除并填充小颗粒(层1)半径为5~20 mm。煤质量样本产生量很大,尽可能减小边界效应并获得与实验室条件相同或相似效果的切割条件。煤的尺寸质量长度,宽度和高度分别为3.6、2.16和4.32 m。直径为1.8 m的半圆柱区域的颗粒被删除用于为前鼓式切割模型布置采煤机滚筒。该煤样的右侧和前壁的操作条件均相同。

图1 前后采煤机滚筒切割鼓模型

鼓采用三维设计软件建立了MG500/1130采煤机的模型PFC3D并导入到Solidworks中。采煤机滚筒是一个包括镐、螺旋叶片和鼓轮毂的组件。鼓的每个部分都是被视为刚体的独立单元。因此,切削负荷的每个优先权可以被整体记录。在与前鼓切割不同的模型中,鼓中心上方区域中的颗粒是在图1所示的后鼓切割模型中删除,实验中后鼓筒的开采高度为0.9 m。有用于前鼓切割模型的约34.4万个颗粒,为后鼓切割模型提供了21.5万个粒子。并行键合接触模型用于在PFC3D建造煤炭样品。平行键的微观参数通过建模UCS测试对具有不同半径的粒子组装进行标定。

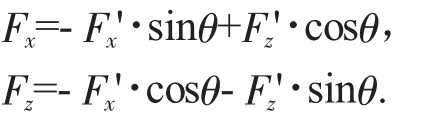

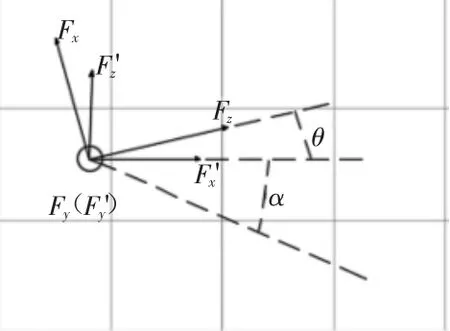

在切割模拟过程中,作用在镐上的力被监测。如图2所示,从仿真和测试获得的镐力方向是不同的。相比之下,记录在PFC3D中的力量从整体转变为局部力量,坐标系中公式为:

式中:Fx",Fy"和Fz"为测力点的坐标,θ为全局坐标系和局部坐标系之间的角度,使用FISH在PFC3D上计算“作用在滚筒上的扭矩”(一种嵌入PFC3D中的编程语言)。

图2 作用在测量镐的切削力示意图

3 模拟的结果分析

3.1 前鼓模拟结果

图3 不同牵引速度鼓切入煤块的过程模拟

利用上述模型,模拟在滚筒转速28 r/min下进行前鼓切割过程,牵引速度1.5 m/min,3 m/min和5 m/min。图3显示了鼓切割过程中的不同的牵引速度碎片图案,并计算以不同的牵引速度作用在前鼓上的转矩。在不同的切削条件下,鼓切入煤块的过程扭矩有一个增加的阶段响应。当滚筒位移稳定时,观察到扭矩阶段大约0.075 m。两者的模拟值和标准差随着牵引力增加速度,线性相关系数高达0.996 7以上。在这些图中,模块被切割和切割大部分运输到采空区,这在一定程度上反映了鼓在一定切削条件下的加载效率,这在我们的进一步研究中,可以将模型设计鼓的一个重要因素。

3.2 后鼓的模拟结果

图4显示了具有牵引速度5 m/min的后滚筒的切割过程。由于自由表面的存在,更大的芯片与前鼓切割模拟相比定期形成。显示了实验之间的拾取力比较并在一个切割周期内模拟后鼓。有人指出在模拟中获得的力与实验结果相匹配。显示了作用在转矩上的振动后鼓采用不同的牵引速度。一个稳定的阶段当滚筒的位移大约时也会观察到扭矩0.075 m。扭矩的平均值和标准偏差计算稳定阶段如图4所示。均值标准差随着牵引力的增加而增加,线性相关系数高达0.999 3以上。

图4 不同时间鼓切入煤块的过程模拟

4 结论

进行一系列全尺寸采煤机切割试验,以不同的牵引速度进行监测,使用PFC3D软件构建采煤机滚筒切割机型。切割过程在模拟下进行不同的切削条件并将获得的结果进行比较。模拟结果显示切削力的鼓平均扭矩显著相关。