铝合金交叉筋壁板激光热诱导锥面成形边缘效应的研究

2018-11-23杨立军王伟付守冲

杨立军,王伟,付守冲

(哈尔滨工业大学 a.机电工程学院;b.微系统与微结构制造教育部重点实验室,哈尔滨 150001)

目前,航天器舱体主要采用整体壁板结构,这种壁板通过铣削技术,在板坯上加工出凹槽,形成与壁板一体的加强筋[1]。由于具有质量小、强度大、机构效率高、密封性能好、抗疲劳性能优良等优点,整体壁板在航空航天领域的应用范围越来越大[2]。航天器舱体结构主要有柱面、锥面和球面3种[3],成形过程中交叉筋参与变形,弯曲难度较大,传统的方法通常需要模具,需要花费很长的时间完成单件壁板的成形,成本较高,不适合小批量件生产[3]。近年来,随着激光的发展,应用激光进行无模成形的方法被越来越多的学者所研究。

激光诱导热弯成形是利用激光扫描板材表面,产生瞬态的高温,温度升高材料会发生膨胀,产生热应力,当热应力超过材料的屈服极限后,板材会发生塑性变形[4],在与扫描线垂直的方向成“V”型弯曲,弯曲的角度可以通过控制激光功率、扫描速度、扫描路径和扫描次数进行调节[5]。与其他成形方法相比,激光能方便调节,成形柔性大,通过调节扫描参数和策略可以得到任意曲率半径,大大提高了生产的灵活性[6]。

鉴于激光热诱导成形的巨大优势,近年来很多学者都对这种新型成形方法进行了研究。在研究过程中,很多学者发现成形后板材的端部会出现弯曲的现象,不同位置弯曲角度不一致,这是由于冷却过程中,材料在扫描线方向收缩导致的,也就是所谓的“边缘效应”[7],边缘效应严重影响板材的成形精度,尤其对于焊接件,弯曲的端部将导致焊接难以进行。Magee、Watkins等首先提出边缘效应的概念[8—9],认为增加扫描线能量密度能抑制边缘效应;沈洪通过变速度扫描策略进行研究,发现先加速后减速能减小边缘效应[10—11]。

文中通过仿真分析,对激光热诱导锥面成形产生边缘效应的原因进行了分析,研究扫描速度、激光功率、扫描次数对边缘效应的影响,得到抑制边缘效应的扫描策略,并通过实验进行验证。

1 实验和仿真模型

1.1 设备

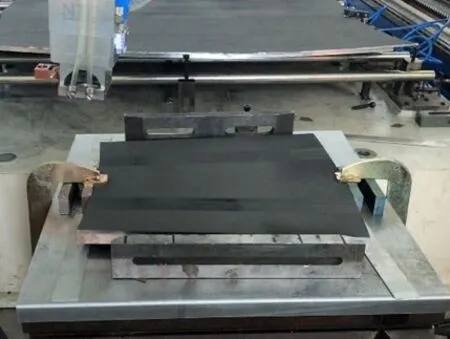

实验设备由激光器、扫描仪、机床、数控系统4个部分组成,激光热诱导成形系统见图1。激光器采用中国科学院长春光学精密机械与物理研究所研制的半导体激光器,波长为940 nm,最大功率为3000 W;检测设备采用FARO三维扫描仪,其扫描精度能达到微米级;机床为齐齐哈尔第二机床厂研制的大型龙门式数控机床,该机床是双通道控制,分别装载激光器和扫描仪;控制系统采用华中数控HNC-848C型号数控系统。实验所用材料为5A06铝合金扇形交叉筋壁板,该壁板母线长369 mm,圆心角为9°,有4个网格,沿着半径方向,两端加厚区厚度为5 mm,网格区厚度为2.5 mm,加强筋为20 mm,扇形壁板装夹和扇形壁板几何特征分别见图2和图3。

1.2 有限元仿真模型的建立与验证

为了揭示交叉筋壁板边缘效应产生的机理,本节建立有限元仿真分析模型,为实验做基础。实验采用矩形光斑作为加热源,矩形光斑可近似看成是能量均匀分布,在ABAQUS中,热源是通过Fortran DFLUX子程序加载,仿真分析中,矩形光斑的热流密度表达式为:

式中:q为热流密度(W/mm2);P为激光功率(W);A为板材表面对激光的吸收率;L为光斑长度(mm);W为光斑宽度(mm)。

图1 激光热诱导成形系统Fig.1 Schematic diagram of laser heat-induced forming system

图2 扇形壁板装夹Fig.2 Schematic diagram of sector panel

图3 扇形壁板几何特征Fig.3 Geometric features of sector panel

仿真过程中,有以下几个假设条件:① 忽略初始应力;② 只有对流换热,无辐射换热;③ 材料为各向同性;④ 壁板自身重力不影响变形;⑤ 采用米塞斯屈服准则[12]。采用顺序耦合进行仿真分析,材料的温度特性参考文献[13],先进行温度场仿真,设置网格单元为DC3D8[14],初始温度为20 ℃[15],添加分析步,得到温度场,然后以温度场作为载荷,将网格单元修改为C3D8R,材料的力学性能参考文献[16],扇形壁板两端中点设置为不动点,得到应力场[17]。仿真参数设置为:激光功率1500 W,速度50 mm/s,矩形光斑长宽为12 mm×1.5 mm,扫描位置为第一个网格中间。

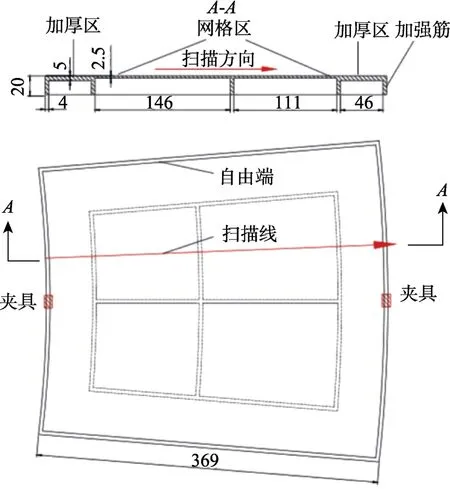

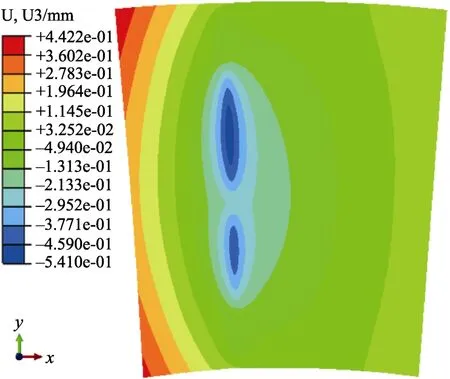

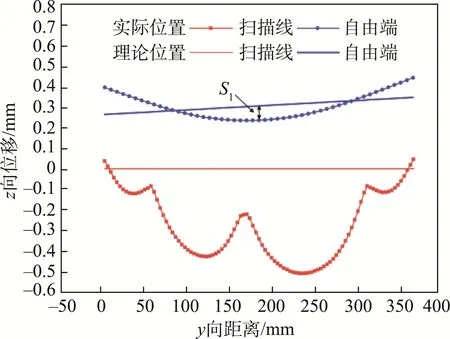

实验过程中,在扇形壁板表面喷一层石墨,壁板对光的吸收率能达到0.63[18],两端对中夹持,沿着半径方向扫描,扫描参数与仿真分析所用参数相同,激光功率为1500 W,扫描速度为50 mm/s,连续扫描2次,以得到更大的成形量,方便对比观察。仿真和实验z向位移见图4,位移云图只取扫描侧,从图4可以看出,仿真和实验得到的z向位移云图分布大致相同,仿真得到的云图分布更为均匀,这是因为实验过程中约束条件与仿真存在一定误差。用上述参数进行扫描,得到扫描线和自由端z向位移,见图5,可以看出,扫描线和自由端的z向位移分布相似。在扫描线上,都存在两个“波谷”,这是加强筋作用的结果,不过仿真中,激光进入位置和离开位置扫描线z向位移均为0,而实验得到的数据在0.4 mm左右,产生这种偏差的原因也与夹具有关,夹具作用下,板材中部受到压力,会出现小幅度的上翘现象;自由端的z向位移均为非均匀变化,仿真和实验自由端中点处的z向位移都是最小。通过仿真和实验的结果对比,验证了有限元模型的正确性。

图4 仿真和实验z向位移Fig.4z-displacement of simulation and experiment

图5 扫描线和自由端z向位移分布Fig.5z-displacement distribution of scan lines and free ends

1.3 激光热诱导成形边缘效应有限元分析

激光扫描板材后,其自由端z向位移存在明显不均匀性,这种现象即“边缘效应”。本节将研究板材边缘效应的规律,用P=1500 W,v=50 mm/s的参数对板材进行单次扫描仿真分析,沿着扫描线方向(y向)的z向位移云图见图6,可以看出,交叉筋壁板成形过程中,扫描线上材料会发生下陷,网格区下陷最为严重,扫描线的弯曲角度明显不一致,端部的z向位移理论上是一条倾角向上的直线,而实际得到的却是一条下凹的曲线,两端变形大,中间变形小,产生较为明显的边缘效应,如图7所示。这里用自由端下凹距离和自由端下凹程度两个参数来表示边缘效应的大小。平均弯曲角度用α表示,自由端下凹程度S1等于自由端下凹距离与理论值的比值。设最低点z向位移为zmin,该点理论z向位移为zthe,则:

S1=|zmin-zthe|/zthe

图6 单道扫描仿真云图Fig.6 Simulation graph of single-scan

图7 单道扫描仿真结果分析Fig.7 Simulation result of single-scan

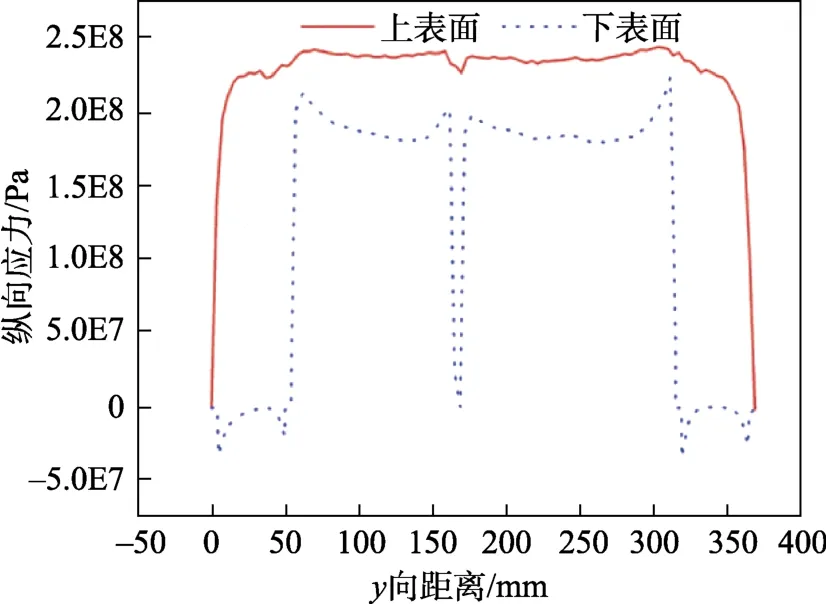

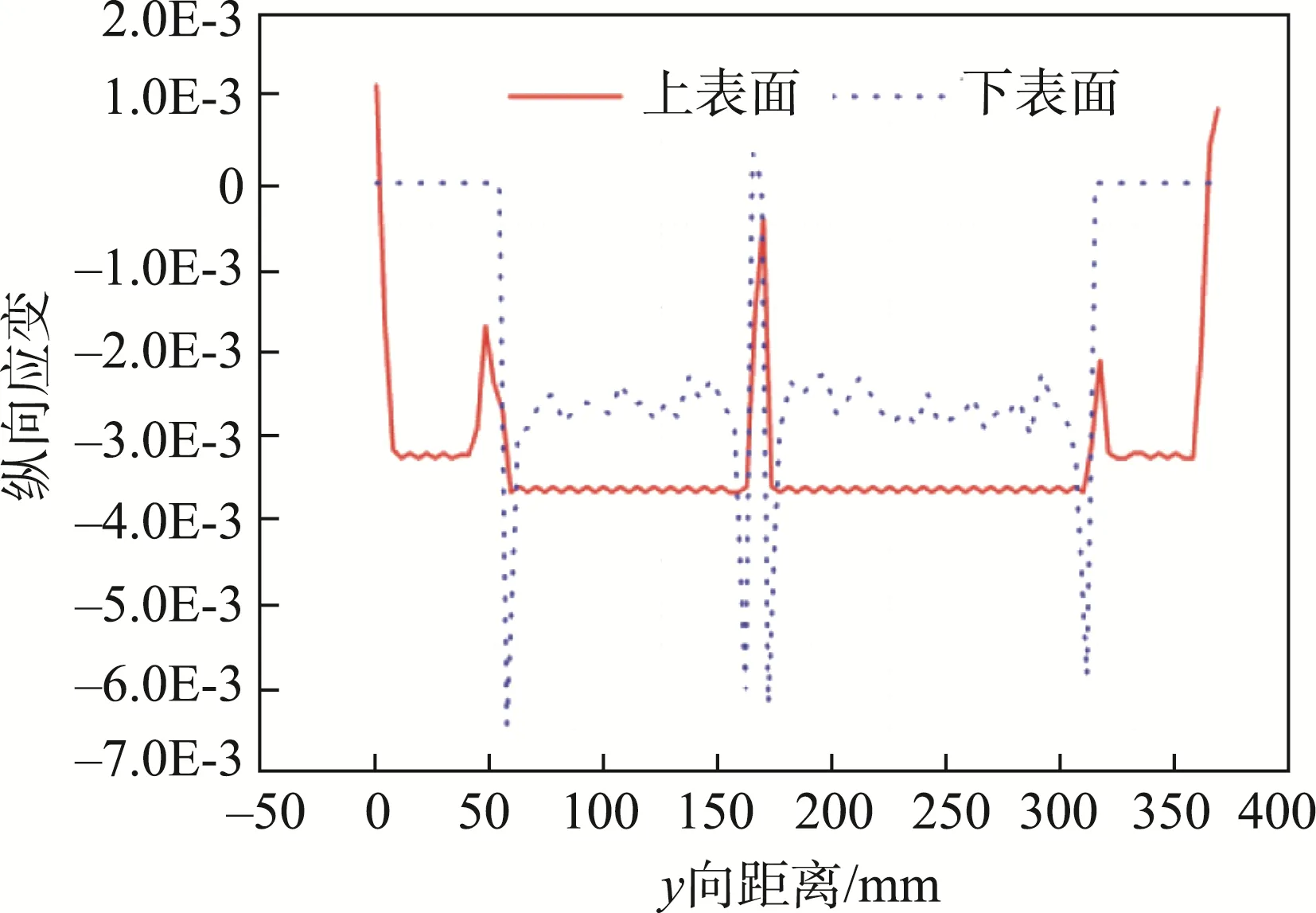

通过提取成形后的应力分布,得到边缘效应产生的原因。冷却后扫描线上下表面纵向应力和纵向应变的分布见图8和图9。扫描完成后,由于材料收缩,在扫描线上,网格区上下表面均产生压应变,这会使得周围材料对其产生“拉”的作用,所以会存在残余拉应力;两端加厚区和加强筋部位,只有上表面产生压应变,存在残余拉应力,下表面几乎没有应力和应变的产生,这是因为板材厚度太大,温度传递到下表面时,产生的热应力不足以克服材料的屈服应力,从而无法产生塑性应变,由于上下表面相同位置应变不一致,上表面的收缩大于下表面,所以成形后,沿着扫描线方向,上表面短,下表面长,产生朝向扫描线的弯曲。两端加厚区和加强筋部位上下表面纵向应力和纵向应变之差大于网格区,但是由于这两个区域长度很小,造成的边缘效应不及网格区,网格区上下表面收缩不均匀是主要影响因素。通过调整扫描速度、激光功率、扫描次数,可以控制纵向应力应变的分布。

图8 y向纵向应力分布Fig.8 Longitudinal stress in directiony

图9 y向纵向应变分布Fig.9 Longitudinal strains in directiony

2 结果和结论

2.1 扫描速度对边缘效应的影响

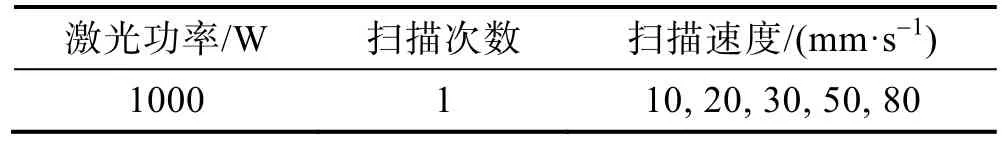

为了研究扫描速度对边缘效应的影响,选取5种不同的扫描速度,其他参数均为功率1000 W,扫描一次,扫描线与夹具连线夹角为2.25°,几种不同的扫描速度见表1,其中最低速度为10 mm/s,最高速度为80 mm/s。从图10可以看出沿扫描线方向(y向)的z向下凹随着速度的减小而增加,自由端的z向位移随速度的增加而变大,但是这两者的变形量与速度并不是线性关系,在速度为80 mm/s时,扫描线和自由端几乎不变形,速度为50 mm/s时,扫描线下凹程度变大,但自由端变形仍然很小。如图11,当速度为10 mm/s时,扫描线和自由端的位移增大幅度很大。速度减小,弯曲角度变大,自由端下凹距离也随之变大,但是对于自由端下凹程度,速度为50 mm/s时最大,在速度小于50 mm/s时,自由端下凹程度随速度的减小而减小。

表1 几种不同的扫描速度Tab.1 Different scanning speeds

图10 成形结果对比Fig.10 Forming results

图11 成形误差Fig.11 Forming errors

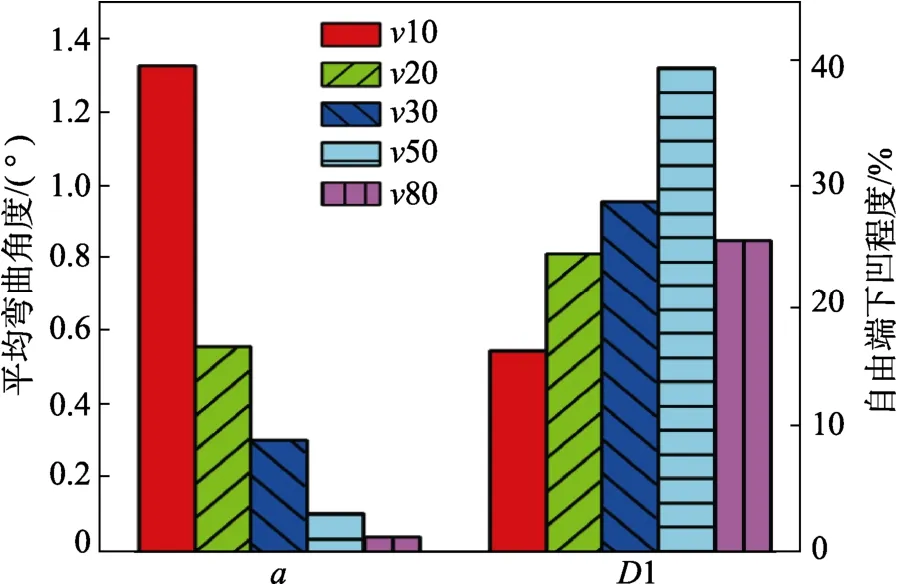

对仿真后的纵向应力和纵向应变进行分析,选取速度10 mm/s和30 mm/s,y向纵向应力分布见图12,y向纵向应变见图13,可以看出,速度为10 mm/s时,网格区上下表面纵向应力和纵向应变几乎是一样的,两者偏差非常小,这是由于速度小,上下表面温度梯度变小,产生的应力应变相近,材料沿着扫描线方向整体收缩,这时表现为增厚机理,由于速度很小,两端加厚区的下表面也产生纵向拉应力,这使得上下表面的收缩量差值变小。速度增大后,网格区上下表面纵向应力差值增大,纵向应变也表现出不一致,两端加厚区下表面几乎不产生应变。由此可以看出,较低的扫描速度能够减小壁板上下表面的纵向应变差值,从而使材料沿着扫描线方向的收缩变小,抑制边缘效应。

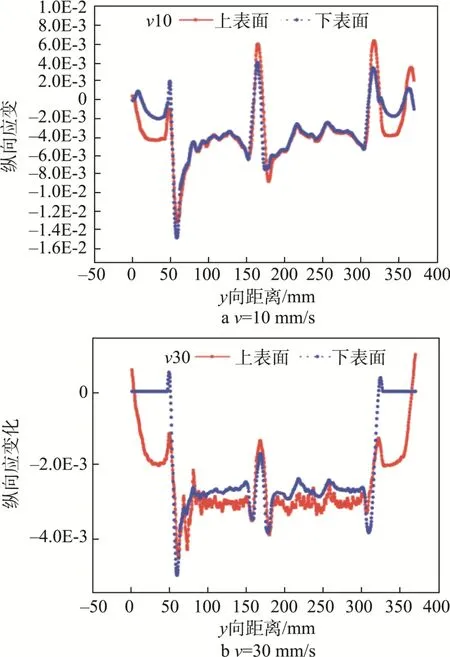

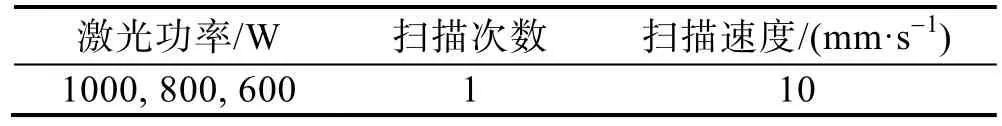

2.2 激光功率对边缘效应的影响

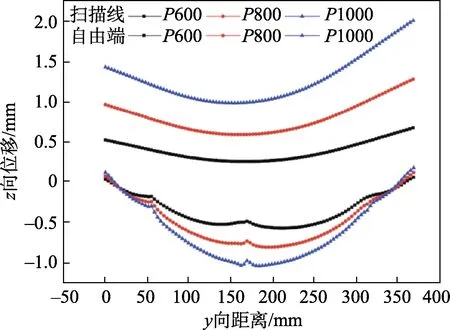

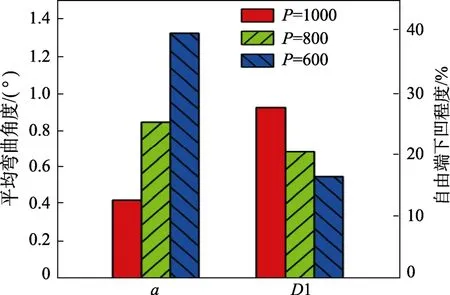

指定扫描速度为20 mm/s时,改变激光功率,研究功率与边缘效应的关系,扫描1次,扫描线与两端约束连线夹角为2.25°,激光功率为600,800,1000 W,如表2所示。不同激光功率下扫描线和自由端z向位移的分布曲线见图14,成形误差见图15,可以看出,随着功率的变大,成形量变大,同时网格区的下凹也会增加,分析这3种功率自由端的成形误差,可以发现功率增大时,自由端z向下凹距离变大,但是下凹程度减小。与扫描速度对成形量的影响相比,激光功率与成形量近似成正相关,通过改变扫描功率可以推算出近似的弯曲角度和变形量。

图12 y向纵向应力分布Fig.12 Longitudinal stress in directiony

图13 y向纵向应变分布Fig.13 Longitudinal strains in directiony

表2 几种不同的激光功率Tab.2 Several different laser power

图14 不同功率成形结果对比Fig.14 Forming results of different power

图15 不同功率成形误差对比Fig.15 Forming errors of different power

对激光功率为600 W和800 W的纵向应力和应变进行分析,v=10 mm/s时,y向纵向应力分布见图16,功率较大的纵向应力大,且上下表面差值小,不过这两个功率上下表面的纵向应变差值都比较小,800 W时纵向应变较大,如图17。通过分析,认为激光功率对边缘效应的影响要弱于扫描速度,并且可以控制变形量,利用这个特点,在成形时,可以将扫描速度设置为一个较低的值以减小边缘效应,通过改变激光功率来改变变形量,当需要较大变形量时,采用大功率低速度扫描,当需要小变形时,采用小功率低速度扫描。

2.3 单条扫描线扫描次数对边缘效应的影响

图16 纵向应力Fig.16 Longitudinal stress

图17 纵向应变Fig.17 Longitudinal strains

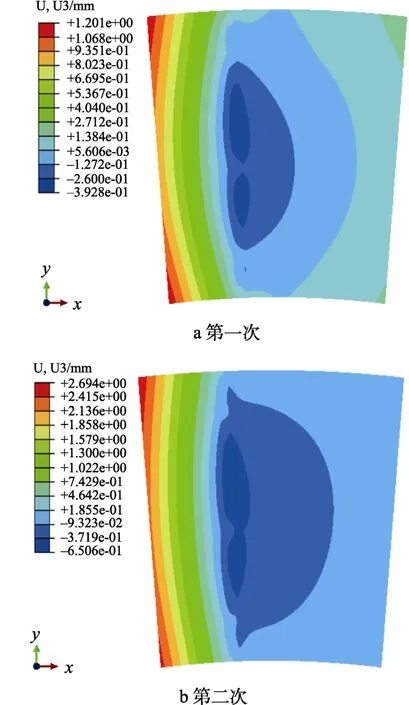

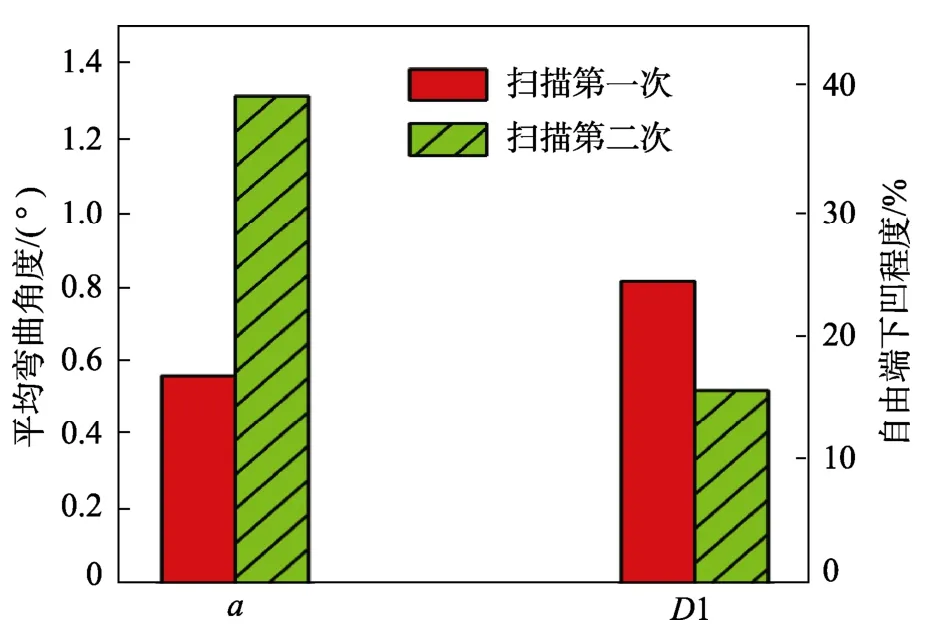

激光热诱导成形是一个渐进的过程,一条扫描线往往需要多次扫描,利用前面得到的不同扫描速度和激光功率的成形结果,进行单条扫描线多次扫描成形。当速度为10 mm/s时,虽然边缘效应较小,但扫描线下凹距离过大,所以选择扫描速度为20 mm/s,激光功率选择1000 W,以得到较大的变形,方便观察,扫描线与夹具连线的中点夹角为2.25°。扫描策略为:先整体扫描一次,两端扫描两次,这是第一次扫描;不冷却,重复一遍上述过程,成为第二次扫描,所有的扫描参数均为1000 W,20 mm/s。两端扫描两次是因为厚度大,扫描两次后会提高加厚区的变形量,使扫描线整体变形一致。第一次扫描和第二次扫描后壁板z向位移的分布见图18,连续扫描两次后,在变形量增大的同时,壁板端部变形更加均匀。

图18 扫描位移云图Fig.18z-displacement distribution cloud

第一次成形和第二次成形后的扫描线和自由端的变形见图19,可以看出,第二次扫描后,自由端的z向位移是第一次扫描后的2倍左右,而且弯曲程度相似,说明边缘效应没有因为第二次扫描而变大;扫描线的下凹距离增加从-0.2 mm增大到-0.3 mm,增加幅度不大,第二次扫描后,自由端下凹距离稍微增加,但是其下凹程度却减小了,见图20。

2.4 成形结果分析

采用功率为1000 W、速度为20 mm/s的扫描参数及多次扫描的策略能得到较为平直的端部。将扇形壁板分成左右两个对称部分,中间用夹具固定,左右网格各布置7条扫描线,中间布置一条扫描线,见图21,目标锥角为80°,具体扫描策略如下。

1)功率为1000 W,速度为20 mm/s,整体扫描一次,两端各扫描两次,不冷却,这样做的原因是这两条扫描线距离较远,扫描完左边扫描线后,右边扫描线位置温度变化不大。

2)扫描完左侧第一条扫描线后,不冷却,继续扫描右边第一条扫描线,这样做的目的是对称扫描,使壁板左右产生的应力一致,扫描完后冷却5 min。

3)扫描左边第二条扫描线,策略与第一条相同,接着扫描右边第二条冷却5 min。

图19 成形结果Fig.19 Forming results

图20 成形误差对比Fig.20 Forming errors

图21 扫描线分布Fig.21 Distribution of scan lines

4)第3—8条扫描线的扫描策略与前面相同。

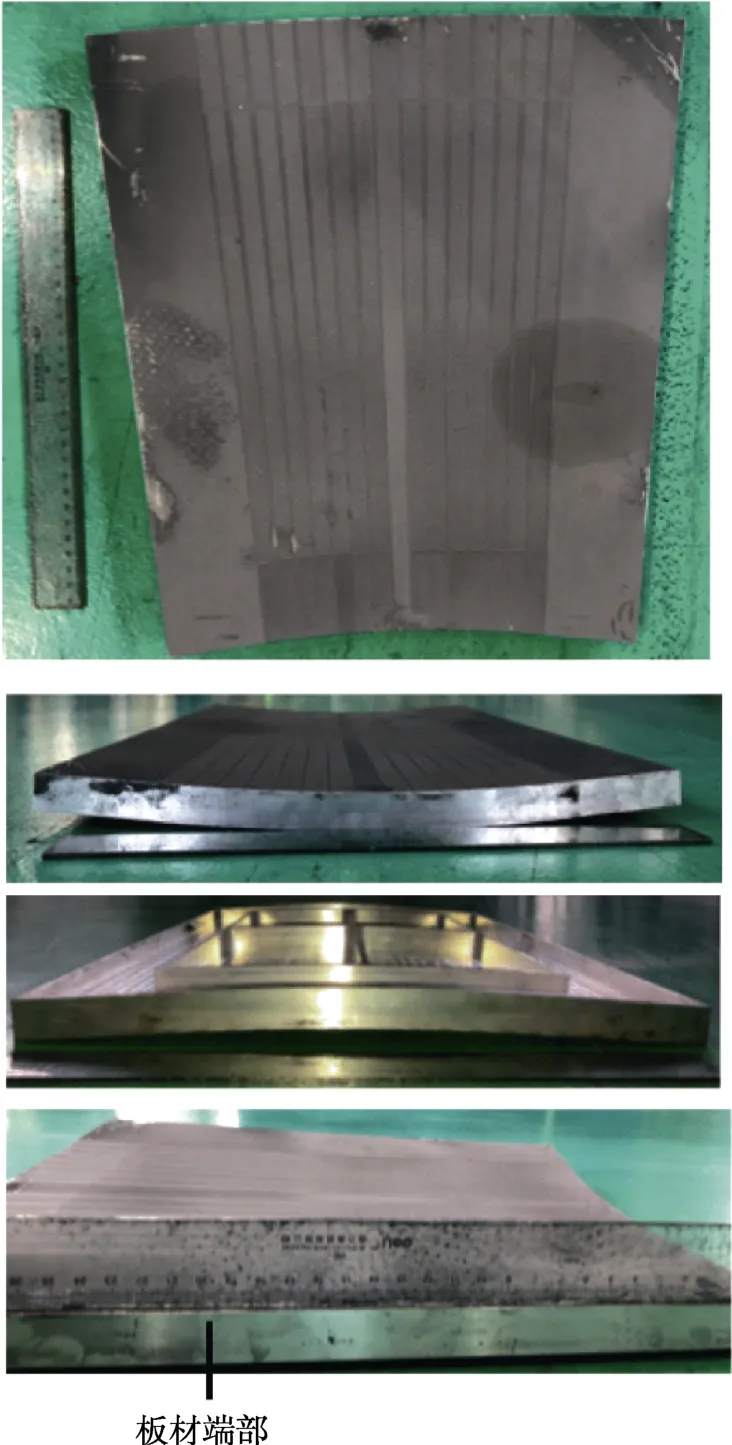

成形实物见图22,可以看出,扇形壁板两侧的变形较为一致,经过激光热诱导成形后,扇形壁板弯曲形成有一定锥度的锥面,通过直尺测量,板材端部的平直度较好。

图22 成形实物Fig.22 Shaped physical map

用FARO扫描仪对成形后的壁板进行扫描,生成三角化模型,生成各位置变形大小的云图未变形时检测内容包括锥面锥角、不同位置半径、沿着半径方向的平直度、锥角和半径的大小反应成形量、平直度反应边缘效应的大小。半径的检测选取5个位置,分别为锥面两端圆弧半径和中间3个位置的半径,3个位置为GG,HH,II;径向平直度选取6个位置,为AA,BB,CC,DD,EE,FF,成形后位移云图见图23。

左右半部分边缘效应大小分别见图24,可以看出,边缘效应仍然存在,板材右侧的边缘效应比左侧小,AA和FF的纵向弯曲程度最大,偏差为4%~5%,CC和DD的纵向弯曲误差在1%左右,在Poliworks软件对位移云图进行断面截取,对断面进行曲面拟合,得到曲率半径大小,将其与理论半径进行对比,成形后边缘效应大小见表3,可以发现半径偏差在1%~2%之间。

图23 成形后位移云图(mm)Fig.23 Displacement cloud after forming

图24 边缘效应大小Fig.24 Edge effect after forming

表3 成形后边缘效应大小Tab.3 Edge effect after forming

3 结论

1)通过有限元仿真,分析单条扫描线扫描得到的应力应变场,得出上下表面纵向应力和纵向塑性应变不一致是导致边缘效应的根本原因。

2)研究了边缘效应与扫描速度、激光功率和扫描次数的关系,发现速度越低、功率越大、扫描次数越多时,边缘效应能显著较小,同时变形量也会变大,速度对边缘效应的影响要大于功率,但功率与变形的线性关系更好。

3)采用仿真得到的扫描参数和策略进行锥面成形实验,即功率1000 W,速度20 mm/s,整体扫描一次,两端扫描两次,实验结果表明,纵向弯曲程度较低。