掺污泥残渣磷酸镁水泥的力学性能及对重金属固化效果研究

2018-11-23贾鹏里王维兵

贾鹏里,王维兵

(1.内蒙古建筑职业技术学院,内蒙古 呼和浩特 010070;2.哈尔滨工业大学深圳研究生院 材料科学与工程学院,广东 深圳 518055)

0 引言

磷酸镁水泥具有凝结时间短、抗压强度高、能在低温环境下施工以及防冻裂等特点,可用于道路施工及桥梁的快速修补等[1]。另外,磷酸镁水泥还具有较好的生物相容性[2],可以处理放射性有害物质。20世纪90年代初,美国阿贡国家实验室的学者选用不同种类的磷酸盐水泥材料,在其中分别加入不同类型的废弃产品(包括飞灰、水泥渣、盐类材料等),研究磷酸镁水泥对固体废弃物的固化效果[3],并进行了磷酸镁水泥对重金属元素以及放射性物质(CsCl)固化的相关研究[4],表明磷酸镁水泥可以被用来固化重金属及放射性物质。

近些年,污泥量的不断增加与后续处理是当下城市环境治理面临的重大问题之一[5]。污泥中含有大量的病原体、重金属元素以及一些有毒害性的有机物等[6],对自然环境造成严重的危害。为了治理这种环境问题,常将污泥焚烧干化,但在污泥焚烧或干化时,污泥中含有的大部分重金属元素会积淀在污泥残渣中,使得残渣具有环境危害性,残渣必须作为有害物质进行二次处理[7]。将污泥利用在建材方面是实现污泥无害化和高效利用资源的重要途径[8-9]。本实验利用磷酸镁水泥在重金属固化效果明显和力学性能优异的优点,将污泥残渣加入到磷酸镁水泥中,并研究磷酸镁水泥力学性能和固化效果,为污泥残渣的资源化利用提供参考。

1 试验

1.1 原材料

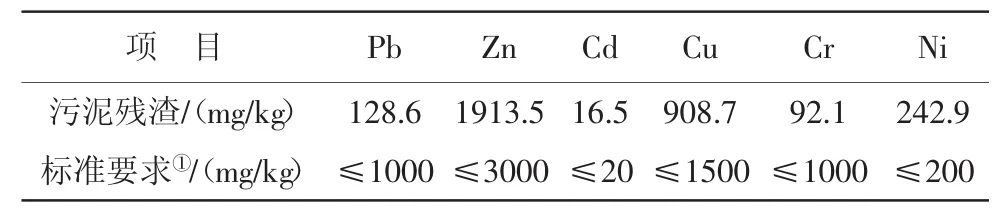

重烧氧化镁、磷酸二氢钾和硼砂:上海麦克林生化科技有限公司,AR,重烧氧化镁的主要化学成分见表1。污泥:来自某污水处理厂,首先将其在500~800℃下热处理3h,得到污泥残渣,然后将污泥残渣粉碎研磨0.5h,使其粒度在88μm以下,采用比表面分析仪(美国麦克仪器有限公司,ASAP2000)测量其比表面积约为2.16 m2/g,采用X射线荧光测试仪对污泥残渣的化学成分进行分析,其主要化学成分如表2所示。按照《固体废弃物试验分析评价手册》中指定的方法[10]对污泥残渣进行酸消解,采用微波消解仪测试残渣中重金属元素Pb、Zn、Cd、Cu、Cr、Ni的含量,结果如表 3 所示。

表1 重烧氧化镁的主要化学成分 %

表2 污泥残渣的主要化学成分 %

表3 污泥残渣的重金属含量

1.2 试验方法

试验以镁磷比(摩尔比)为4∶1,硼砂掺量12%(按占磷酸镁水泥质量计),水灰比(水与磷酸镁水泥的质量比)0.12为基准,在磷酸镁水泥中分别加入不同掺量的污泥残渣(0、5%、10%、15%、20%、25%、30%)。按照上述百分比称量原料,混合均匀,然后加入去离子水,继续搅拌3 min后,将搅拌好的胶凝状净浆快速倒入40 mm×40 mm×40 mm模具中,振实后在自然环境[温度10~35℃,相对湿度10%~60%]中养护24 h后脱模,脱模后继续自然养护至各龄期。

采用Rigaku D/max 2500PC型X射线衍射分析仪(Cu-Kα射线,电压40 kV,电流200 mA)进行物相分析;采用日本日立公司的S-4700型扫描电子显微镜对试样的微观结构进行分析;利用维卡仪测试磷酸镁水泥的凝结时间;采用瑞格尔RGM-X100型电子万能试验机测试磷酸镁水泥的抗压强度;采用TCLP浸出标准衡量磷酸镁水泥对重金属的固化效果。

2 试验结果与分析

2.1 污泥残渣对磷酸镁水泥抗压强度和凝结时间的影响(见图1)

图1 污泥残渣掺量对磷酸镁水泥性能的影响

由图1可知,随污泥残渣掺量的增加,磷酸镁水泥的抗压强度先稍有提高然后不断降低;当污泥掺量为5%时,磷酸镁水泥的抗压强度最高,为42.08 MPa;继续增加其掺量,抗压强度不断降低,当污泥残渣掺量为30%时,抗压强度降至14.18 MPa。而凝结时间随着污泥残渣掺量的增加而不断延长,当污泥残渣掺量由0增加到30%时,凝结时间由10 min延长至22 min。

这是因为,少量污泥残渣(5%)的掺入可以填充在磷酸镁水泥中,增强磷酸镁水泥的致密度,从而使抗压强度提高。但继续增加污泥残渣掺量,会影响磷酸镁水泥的水化反应,使得凝结时间延长,从而使磷酸镁水泥的力学性能变差。

2.2 微观结构分析

污泥残渣掺量分别为0、5%、30%的磷酸镁水泥的XRD图谱见图2,SEM照片见图3。

图2 不同污泥残渣掺量磷酸镁水泥的XRD图谱

由图2可知,磷酸镁水泥在水化后还残留大量的MgO物相,42.9°、62.3°、78.6°均有明显的 MgO 衍射峰。这是因为在制备时加入过量的氧化镁,而重烧氧化镁经高温合成,结晶性好,衍射峰较强。在不同污泥残渣掺量的磷酸镁水泥中均检测到磷酸镁水泥水化产物磷酸钾镁MgKPO4·6H2O。但掺入污泥残渣后,其衍射峰强度变低,当污泥残渣掺量为30%时,位于16°和33.3°的峰强均变小,同时伴随着半峰宽(FWHM)的增大,表明其结晶性降低。

图3 不同污泥残渣掺量磷酸镁水泥的SEM照片

由图3可知,在未掺入污泥残渣的磷酸镁水泥中存在大量针状和柱状晶体,结晶相发育完全。此形状晶体与无定形态的凝胶互相咬合在一起,形成良好力学结构支撑的致密填充体,从而使得水泥具有较好的力学性能。掺加5%污泥残渣的样品中也可以看到柱状和针状晶体的存在,穿插在整个试样中。少量污泥残渣的加入,使试样结构更加致密,从而使得试样力学性能更优。而在掺加30%污泥残渣的样品中未见到柱状晶体,且观察到有较多裂纹存在,这可能是造成磷酸镁水泥抗压强度降低的主要原因。此外,污泥残渣的掺加影响了磷酸镁水泥中氧化镁与磷酸二氢钾之间发生反应,致使产物磷酸钾镁的含量减少,结晶度下降(见图2),使得磷酸镁水泥抗压强度降低。这说明污泥残渣的掺加影响了磷酸镁水泥的水化结晶,从而降低了其力学性能。

2.3 水泥对污泥残渣中重金属的固化效果

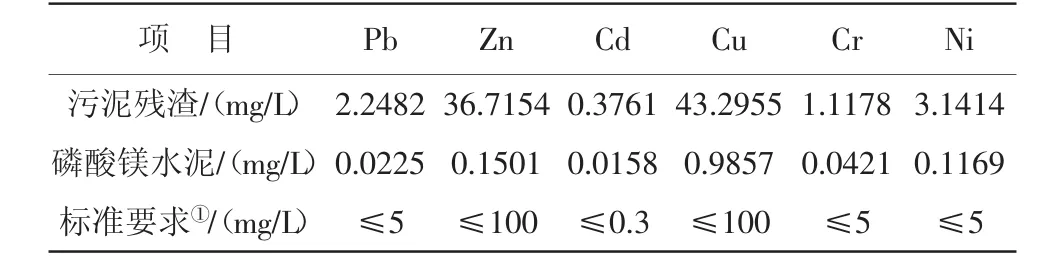

由表 2 可知,污泥残渣中含有 Pb、Zn、Cd、Cu、Cr、Ni等重金属元素。其中,Ni元素含量为242.9 mg/kg,超过GB 4284—1984规定的污泥农用标准数值200 mg/kg。污泥残渣中含有放的Pb、Cd等对环境造成较为严重污染的重金属元素。将污泥残渣加入到磷酸镁水泥中,选取污泥残渣掺量为5%的磷酸镁水泥试样进行TCLP浸出试验,并将其与污泥残渣的TCLP浸出的实验结果进行对照分析,结果如表4所示。

表4 污泥残渣和掺5%污泥残渣的磷酸镁水泥的TCLP重金属浸出值

由表4可知,污泥残渣的TCLP浸出试验中,重金属Cd的浸出浓度为0.3761 mg/L,超过GB 5085.3—2007规定的危险废物的浸出限值0.3mg/L。由TCLP浸出试验结果可知,污泥残渣中的重金属元素在受到环境侵蚀时,较易浸出,但将污泥残渣加入到磷酸镁水泥后,重金属元素浸出总量相对较低,浸出物毒性大大弱化,减少了对环境的污染和危害,表明磷酸镁水泥对污泥残渣起到较好的固化作用,通过将污泥残渣加入磷酸镁水泥来固化污泥残渣中的重金属元素是一种有效的方法。

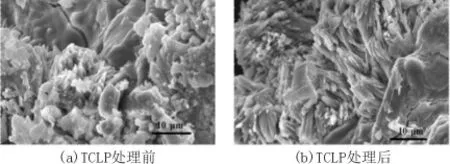

图4为污泥残渣经TCLP浸出试验前后的SEM照片。

图4 污泥残渣经TCLP浸出试验前后的SEM照片

由图4可知,在进行TCLP浸出试验时,污泥残渣由于受到酸性缓冲溶液的侵蚀,残渣表面形貌发生了一定程度的改变。在经过酸性缓冲溶液的侵蚀后,表面颗粒的结构变得极为疏松,相比原本的污泥残渣,颗粒之间的紧密结合程度降低,这主要是因为在酸性缓冲溶液的侵蚀下,污泥中的一些物质发生化学反应被腐蚀,使得结构遭到破坏,同时其中含有的重金属离子会流入环境中。由表4可知,污泥中重金属元素的浸出浓度相对较高,其中Cd的浸出浓度已经超标。说明该污泥残渣若是直接丢弃于环境中会对生态造成严重危害,因此须对其进行相应环保方式处理。

图5为掺加5%污泥残渣的磷酸镁水泥在经过TCLP处理前后SEM照片。

图5 掺5%污泥残渣的磷酸镁水泥经TCLP处理前后的SEM照片

由图5可知,在经过TCLP浸出后,掺加污泥残渣的磷酸镁水泥的微观形貌发生一定程度的改变,但变化不大,依然具有致密的结构形貌。表明经过浸出试验之后,磷酸镁水泥的结构并未遭到明显破坏。由表4可知,掺入污泥残渣的磷酸镁水泥的重金属浸出量较低,表明磷酸镁水泥对污泥残渣中重金属元素具有较好的固化效果较好。这主要是因为污泥残渣加入磷酸镁水泥中,对酸性条件的抵抗性增强。由SEM照片可知,磷酸镁水泥微观结构在浸出试验中并未被破坏,因此加入其中的污泥残渣中的重金属元素也不会流入到环境中。但磷酸镁水泥对污泥残渣中不同重金属元素的固化效果(浸出前后总量变化比)并不一样,其固化重金属元素的机理尚不明确,还需进行进一步的研究。

3 结论

(1)当污泥残渣掺量由0增加到30%时,磷酸镁水泥的抗压强度先稍有提高然后降低。当污泥残渣掺量为5%时,磷酸镁水泥的抗压强度最大,为42.08 MPa。

(2)污泥残渣的掺加影响了磷酸镁水泥水化结晶程度,使得微观下材料内部柱状形貌物质减少,致密度降低,从而影响其宏观力学性能。

(3)磷酸镁水泥能显著降低污泥残渣中的重金属元素浸出浓度,对重金属元素具有很好的固化作用。