激光冲击强化在高温合金材料应用上的研究进展

2018-11-23卢国鑫周亦胄赵吉宾刘纪德乔红超孙晓峰

卢国鑫,金 涛,周亦胄,赵吉宾,刘纪德,乔红超,孙晓峰

激光冲击强化在高温合金材料应用上的研究进展

卢国鑫1, 2,金 涛1,周亦胄1,赵吉宾3,刘纪德1,乔红超3,孙晓峰1

(1. 中国科学院金属研究所 高温合金研究部,沈阳 110016; 2. 广东工业大学 机电工程学院,广州 510006; 3. 中国科学院沈阳自动化研究所 装备制造技术研究室,沈阳 110179)

激光冲击处理可促使材料产生较传统表面强化工艺更优的强化效果,并且诱发的显微组织变化具有更高的热稳定性,有望对高温合金材料的服役性能提升产生有利作用。分别从表面形貌、显微组织、服役性能等方面介绍激光冲击强化在不同高温合金材料上的应用研究成果。通过激光冲击诱导高温合金微尺度表面形貌变化相关研究的分析,提出对激光冲击诱导局部反向变形进行数值仿真验证的研究方向。总结激光冲击强化在改善高温合金组织状态以及提升疲劳等服役性能方面的研究成果,进而指明单晶高温合金激光冲击疲劳延寿研究的必要性。

激光冲击强化;高温合金;表面形貌;组织;性能

表面强化处理可以有效地提高材料使役寿命,已经成为航空发动机各关键零部件的必要加工手段[1]。激光冲击强化技术(Laser shock processing or laser shock peening,LSP)是目前最有效的金属材料表面强化工艺之一,独特的加工方式使其更适用于壁薄且型面复杂的结构。航空发动机热端部件的主要材料为高温合金(Superalloy),随着发动机引擎性能的提升,高温合金的服役性能面临更苛刻的要求[2−3]。研究激光冲击强化技术对高温合金表面形貌以及组织与性能的影响对于其应用推广具有十分重要的意义。

1 激光冲击强化技术概况

表面强化以表面弹塑性变形的方式引入材料内部残余压应力和产生显微组织结构变化,从而显著提高材料疲劳抗力,增强零件的可靠性和耐久性[4−5]。激光冲击强化是一种利用强激光诱导的冲击波来强化金属的表面强化技术,能够大幅度改善金属材料的服役性能。与传统表面强化工艺技术相比[4, 6],激光冲击处理除了带来更优的表面强化效果,其非接触强化的特点,更可以显著降低表面强烈塑性变形所导致的粗糙度变化。激光冲击强化为表面强化工艺技术提供了宽广的选择余地。

1.1 激光冲击强化的发展历程

激光冲击强化技术始于20世纪60年代,美国科学家在1963年首先发现脉冲激光可以产生强冲击波,使材料表面产生塑性变形[7]。在半个多世纪的发展历程中,多个国家和地区的研究者对激光冲击强化技术的发展做出努力,其中FABBRO等[8−9]的研究最为突出。1987年以来,FABBRO等[8−9]在法国汽车工业的支持下对激光冲击强化技术进行了系统性的研究,探索了激光诱导产生冲击波的机理和模型以及激光冲击后材料性能的变化等。

美国在激光冲击强化技术的发展上进行过大量研究,陆续有巴特尔学院(Battelle Memorial Institute)[10]、劳伦斯∙利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)、通用电气公司(General Electric Company,GE)、MIC公司(Metal Improvement Company)和LSPT公司(LSP Technologies, Inc.)[11−12]等机构开展过激光冲击强化方面的理论与应用研究,使激光冲击强化技术获得较大发展。从公开报道的资料看,目前只有美国将激光冲击强化技术进行了较广泛的实际应用。

我国对激光冲击强化技术的关注始于20世纪90年代。相继开展研究的单位主要有南京航空航天大 学[13]、中国科学技术大学[14]、江苏大学[15]、北京航空制造工程研究所[2]、空军工程大学等[16]。2011年,中国科学院沈阳自动化研究所研制了航空发动机整体叶盘激光冲击强化系统,提高4~6倍以上的叶盘服役寿命,创造了可观的经济效益和社会效益[17−18]。2017年,广东工业大学引进世界最先进的Procudo®200第三代激光冲击系统(见图1),可实现包括强化处理的多种激光冲击工艺要求,打开了国内激光冲击强化技术应用与设备开发的新局面。

图1 Procudo®200激光冲击系统外观

激光冲击强化在不同金属材料上的应用方面,以往研究者大多针对铝合金[19]、钛合金[20]、碳钢及合金钢[21−22]等,大量研究结果证实了激光冲击处理对材料服役性能的积极作用。高温合金,尤其是单晶高温合金在激光冲击强化处理后的表面完整性以及服役性能表现的有关研究相对匮乏。

1.2 激光冲击强化的基本原理

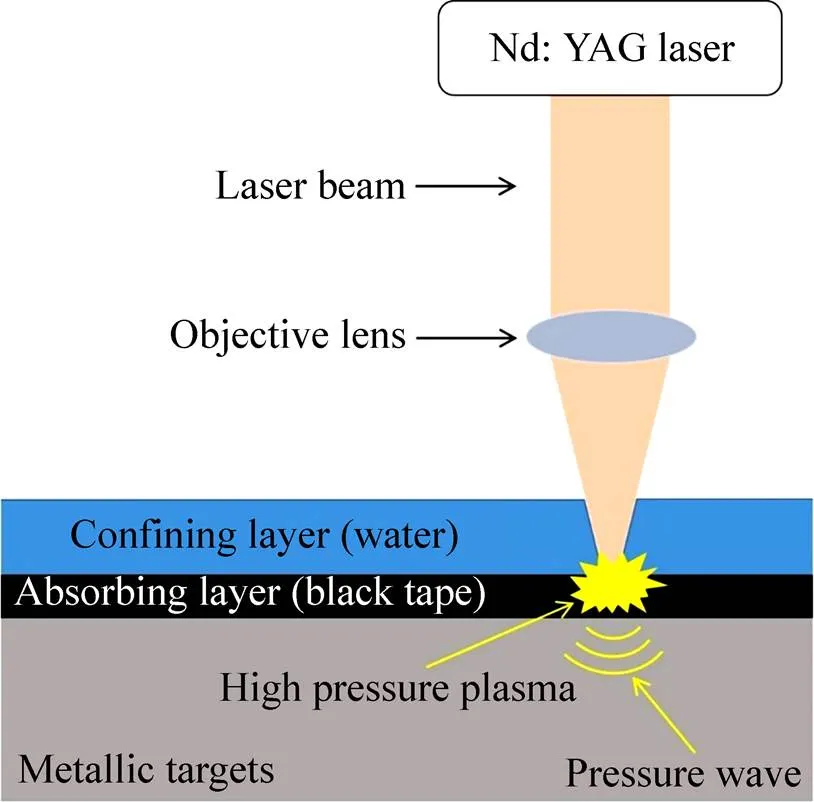

激光冲击强化技术的原理如图2所示。当高峰值功率密度(GW/cm2级)、短脉冲(ns级)的激光作用于金属表面的能量吸收(涂)层时,涂层吸收激光能量,造成靶材温度升高,涂层内的蒸汽粒子发生爆炸性汽化,并几乎同时形成大量稠密的高温(>104K)、高压(>1 GPa)等离子体。该等离子体继续吸收激光能量便急剧升温膨胀,最后爆炸形成高压冲击波(GPa级)作用于金属表面并向内部传播。

激光冲击处理是一个复杂的加工过程,涉及到物理学、力学、材料学等多个学科。激光冲击处理过程中,激光束透过约束层辐射于吸收(涂)层,光能经能量转变成为冲击动能,导致靶材发生塑性形变。因此,激光自身的工艺参数、约束层(Confining layer)、吸收层(Absorbing layer)及靶材基体特性等均会影响激光冲击强化的效果[24]。

图2 激光冲击强化过程原理图[23]

与传统表面强化工艺技术一致,激光冲击强化也通过表面强烈塑性变形(Severe plastic deformation,SPD)的方式来实现强化目的。在塑性变形过程中,工件表面形态改变[25],一定深度的残余压应力层被引入材料内部[20],金属或合金的显微组织发生变化[22, 26]。激光冲击强化处理后材料的服役性能是上述变化的集中反映。在激光冲击强化的应用研究中,研究者主要从材料表面形貌、显微组织以及服役性能等方面对其强化效果进行表征。

2 激光冲击强化在高温合金上的 应用

高温合金是以铁、镍、钴等为基体的一类高温结构材料,具有工作温度高、组织稳定、有害相少、抗氧化、耐腐蚀等优异性能[27],较广泛地应用于航空发动机叶片等热端部件[28]。为保障航空发动机的引擎性能提升,高温合金的服役性能面临更苛刻的要求。恶劣的服役环境考验合金表面性能,且零件表面由于机加工往往具有残余拉应力、高表面粗糙度等不利因素,因此,合金的表面处理工作对延长合金使用寿命显得尤为重要。激光冲击可以在保持材料较好表面质量的情况下诱导更深的表面强化层,并且适用于难加工的复杂结构,对叶片用高温合金材料进行激光冲击强化技术的相关理论与应用研究具有明确的工程应用背景。

2.1 激光冲击诱导高温合金材料的表面形貌演变

表面形貌结构对疲劳等服役性能的影响很大,材料表面质量的优劣一般通过表面粗糙度的变化来表征[29]。大的表面粗糙度在一定程度上代表了较大数目的表面应力集中点,它显著降低材料的服役性能。

激光冲击以表面强烈塑性变形的方式达到强化材料的目的,其必定会引起材料表面状态的改变[25]。GILL等[30]对镍基高温合金IN718 SPF进行激光冲击强化处理,并用光学干涉仪测试冲击表面的高度起伏。激光冲击处理前后材料的表面轮廓如图3所示,表面粗糙度由初始的120 nm提高到4.18 μm,直接反映了合金表面的强烈塑性变形。

大量研究表明:激光冲击处理在保持材料表面质量方面相比传统的表面强化工艺具有明显优势,对靶材表面较大尺度的形貌变化影响相对较小。已有的对激光冲击诱导高温合金材料表面形貌演变的研究大多停留在较宏观的水平[31]。目前,鲜见报道在更微观尺度观察材料在激光冲击作用下的形貌渐变。

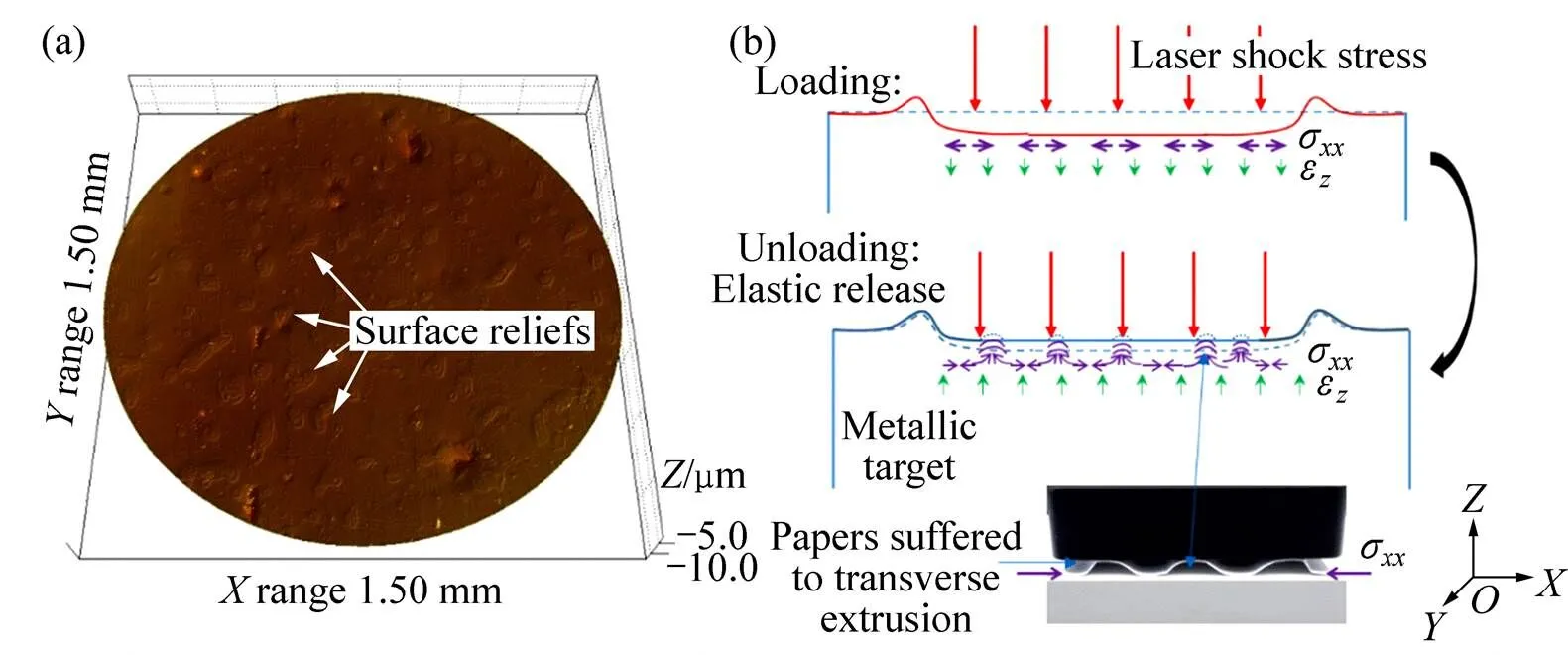

采用白光干涉仪观察激光冲击处理后一种镍基单晶高温合金的宏观及微观表面形貌演变[32−33]。单点激光冲击导致靶材表面形成圆形凹坑,且多次冲击使圆坑尺寸增加,对应了更高强度的塑性变形。一种表面浮凸(Surface reliefs)结构成为激光冲击后实验合金微观形貌的最主要特征(见图4(a)),其数量、尺寸随冲击次数增加而增加。

针对激光冲击下高温合金试样表面出现浮凸结构的现象,选取不同类型金属材料实施激光冲击处理,并分析不同金属材料靶材在激光冲击处理后的微观三维形貌特征,均可发现激光冲击诱导的浮凸结构[23]。表面浮凸是金属材料表面在非接触型塑性变形过程中发生自由(半约束)塑性流动的典型形貌体现,表征了一种独特的局部微尺度反向变形现象(见图4(b))。

另外,一种实验变形高温合金在激光冲击处理后的微观表面形貌演变结果显示,晶界的高强度使其具备较晶内更强的抗变形能力,并且激光冲击还可导致材料表面形成破坏性凹坑(见图5)[34]。

图3 激光冲击处理前后的IN718 SPF合金表面形貌[30]

2.2 激光冲击强化后高温合金材料的显微组织

最近,研究者们针对喷丸这种传统的表面强化工艺,提出以表面强烈塑性变形诱发材料显微组织改变为主要表现形式的“显微组织结构强化机制”[35−36],并试验证实显微组织变化在提高金属材料切断型模式疲劳断裂抗力方面的显著作用。研究经激光冲击等表面强化工艺处理后材料的显微组织变化对更好地选择工艺参数以获取更优服役性能具有重要意义。

图4 表面浮凸结构[32−33]及其形成机制示意图[23]

图5 激光冲击处理诱导变形高温合金圆坑底部的凸起晶界与破坏性凹坑[34]

在激光冲击强化过程中,等离子体的高压冲击可使材料表面的应变率达到1×107s−1以上。在超高的应变率下,材料表层位错密度增加,组织结构发生改变,形成多种强化的亚细结构,从而提高表面强化层的失效抗力。GH4133镍基高温合金基体组织由较大等轴晶组成(见图6(a)),激光冲击处理通过强烈塑性变形的方式可引入合金内部大量细化的晶粒和孪晶组织(见图6(b))[37]。K417镍基高温合金经激光冲击强化处理后,形成热稳定性较好的表面纳米晶层(见图7),起到明显的疲劳延寿作用[38]。

单晶高温合金具有高的抗塑性变形能力,是重要的航空发动机涡轮叶片材料[39−40]。由于塑性变形后的金属材料在高温服役环境下易发生再结晶,而使表面加工硬化层发生内应力释放与显微组织改变,最终导致表面强化效果的弱化甚至消失[41]。因此,激光冲击等表面强化处理在单晶高温合金上的应用未见大量报道。

图6 激光冲击处理前后的GH4133合金微观组织[37]

测试激光冲击强化后一种镍基单晶高温合金试样纵截面与冲击表面的纳米硬度,并观察相应的组织演变。微观力学性能测试结果表明激光冲击处理可诱导材料表面产生显著的硬化效果,并且多次激光冲击处理引入更深的硬化层。激光冲击处理诱导的表面塑性变形主要体现在′相尺寸的变化,另外相的宽度也发生小幅度变化(见图8)[42]。

2.3 激光冲击强化后高温合金材料的服役性能

具有更强中/高温力学性能的高温合金的研制或加工对于航空工业发展具有重要意义。对高温合金实施各种形式的表面强化处理,可以改善合金表面的组织结构或应力状态等,从而满足高温合金日益提高的服役性能需求。

激光冲击强化可明显提高显微硬度等材料机械性能。徐士东等[43]通过对激光冲击强化处理前后的铁基高温合金GH2036显微硬度与微观组织等方面的对比研究,提出激光冲击强化GH2036合金的机理包括析出相强化、位错强化和细晶强化,并认为位错绕过型强化是析出相和位错共同作用的复合强化机制,位错以绕过的方式通过′相。

图7 激光冲击强化诱导K417合金形成的表面纳米晶及其电子衍射图像[38]

图8 镍基单晶高温合金不同激光冲击处理区域的纳米硬度与表面显微组织[42]

采用50%搭接率的激光冲击强化工艺对镍基单晶高温合金拉伸试样进行强化处理,研究激光冲击强化诱导的表面加工硬化层对合金中/高温拉伸变形行为的影响[44]。在700 ℃拉伸条件下,激光冲击处理诱导材料表面形成的加工硬化层可抑制裂纹快速扩展,提高合金塑性;而在1000 ℃拉伸条件下,表面加工硬化层抑制了试样的宏观颈缩,导致其塑性降低。

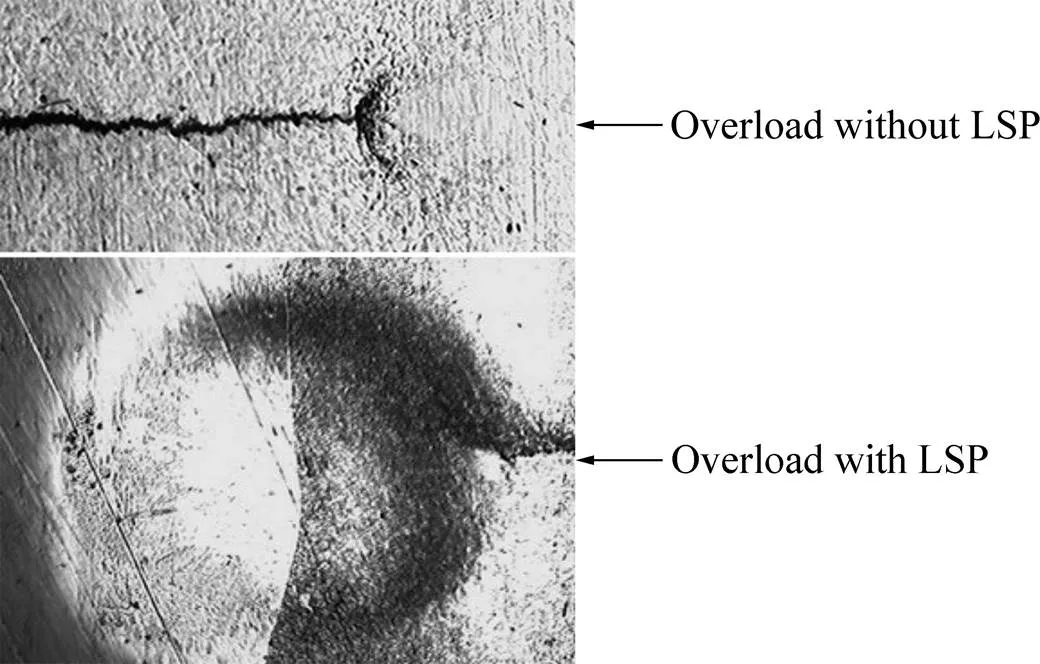

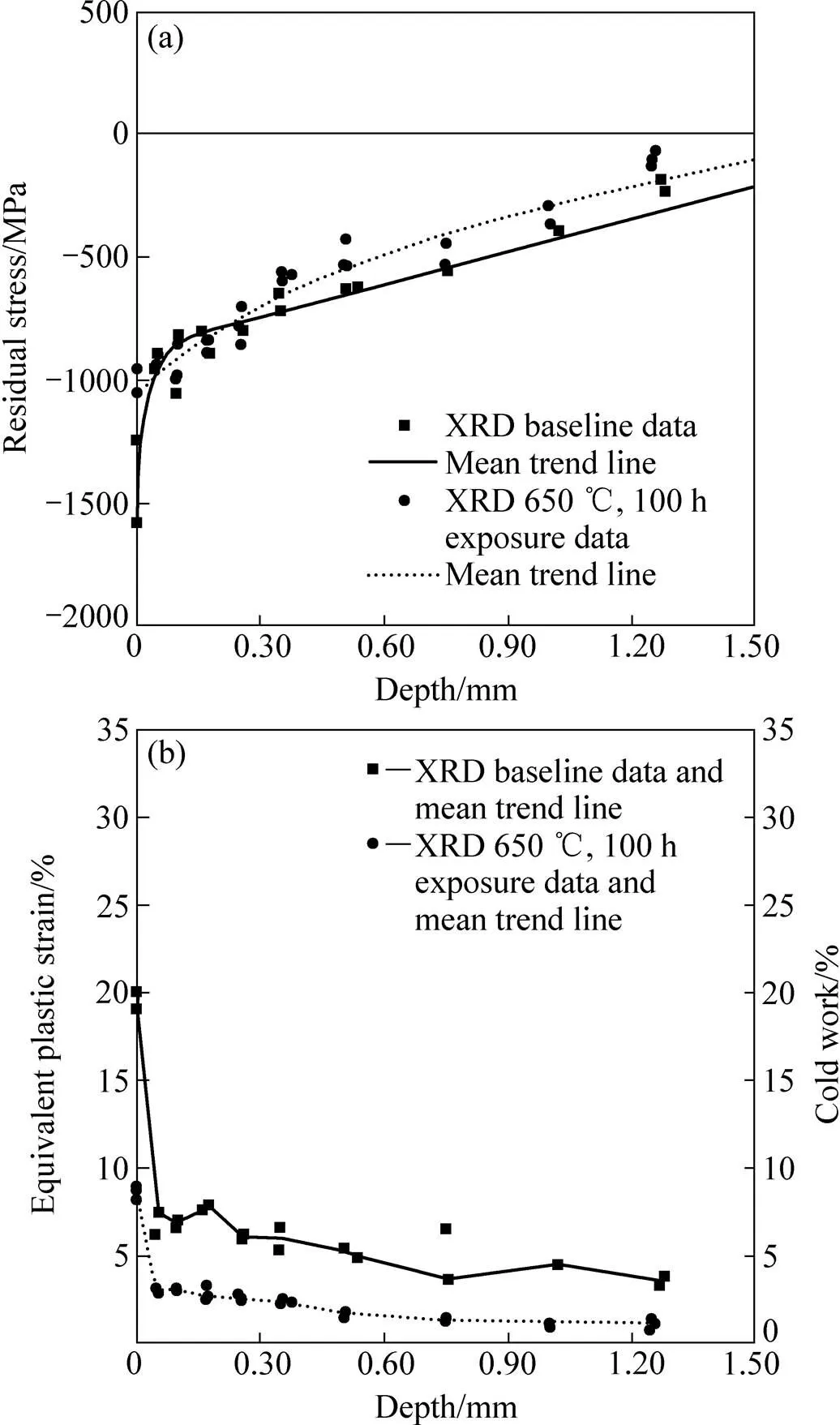

残余压应力的引入是表面强化工艺提高材料强度的最主要诱因,在材料服役过程中有效抵消外载荷,增强材料服役能力。CHASWAL[45]对激光冲击后的IN718Plus合金进行关于疲劳裂纹扩展的过载测试,发现经激光冲击强化处理改善后的表面应力状态可明显延缓裂纹扩展速率(见图9)。尽管,塑性变形功的引入提高了高温合金材料在高温服役环境下发生回复与再结晶的几率[38, 46],但激光冲击强化对材料的中温服役性能有明显增强效果。有试验数据(见图10)显示,激光冲击强化处理的高温合金材料经650 ℃长期热暴露后,仍能保持较高强度的残余压应力场分布,加工硬化率在较大深度范围内呈降低趋势[47]。这在一定程度上表明激光冲击强化引入材料内部的残余压应力在中温下也可发挥积极作用,例如抑制裂纹萌生或延缓裂纹扩展。

航空发动机叶片用单晶高温合金的疲劳失效已经引起了许多关注[39]。然而,少有报道关注到激光冲击强化对镍基单晶高温合金中/高温疲劳性能的影响。对不同表面强化程度的单晶高温合金试样进行700 ℃高周疲劳性能测试后,结果显示高强度激光冲击强化试样获得更高的疲劳寿命,证实了激光冲击强化处理在提高单晶高温合金疲劳性能方面同样具有明显效果。失效试样的断裂机理分析结果(见图11)显示:在中温测试条件下,材料的疲劳裂纹起始于内部铸造微孔洞并沿{111}晶体学平面扩展;高强度强化试样的瞬断区位于试样边缘,而低强度强化试样的瞬断区则位于试样内部[48]。

图9 激光冲击处理前后IN718Plus合金的裂纹尖端过载测试[45]

图10 激光冲击处理的IN100合金热暴露处理(650 ℃,100 h)后的残余应力与等效塑性应变变化[47]

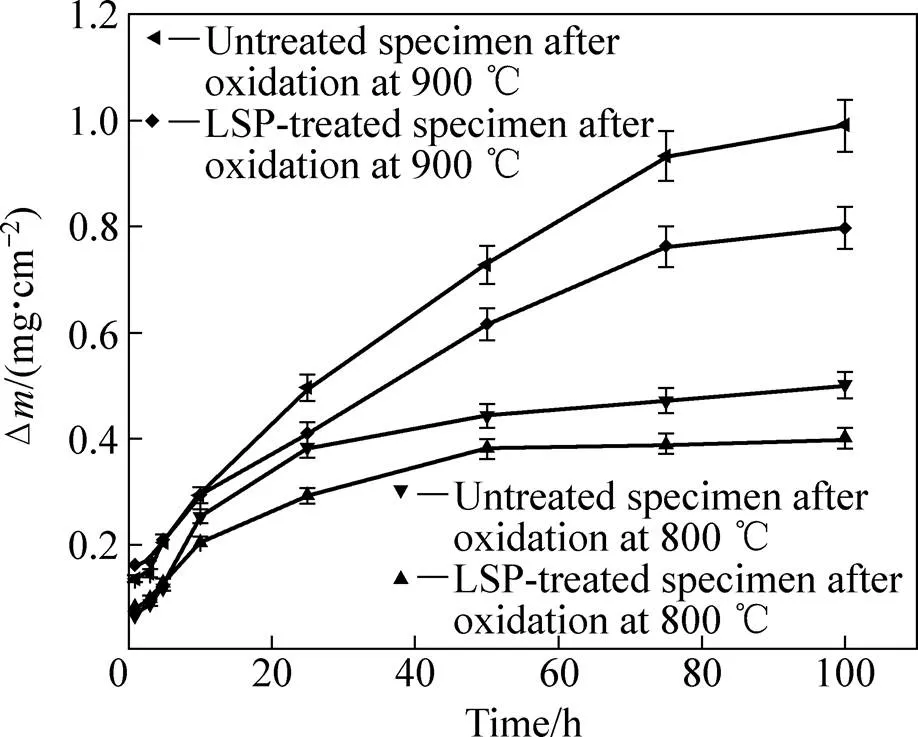

鉴于高温合金材料的苛刻服役环境,近几年激光冲击强化处理也被用来提高高温合金的耐腐蚀[49]与高温氧化性能[50−51]。激光冲击强化引入材料内部高密度位错、孪晶等晶体缺陷,导致Cr3+等氧化物阳离子的扩散路径增长。因此,激光冲击处理后的高温合金材料表面可较快速地形成连续且致密的保护膜,从而提高高温氧化性能[51]。图12所示为不同状态GH586合金在不同温度下的氧化动力学曲线,图中显示了激光冲击处理试样较高的抗高温氧化性能[52]。

图11 不同激光冲击强化工艺处理的镍基单晶高温合金失效试样的纵截面组织及其失效机制[48]

图12 不同处理状态的GH586合金在不同温度下的氧化动力学曲线[52]

3 结语

1) 激光冲击诱导金属材料的微尺度反向变形。表面浮凸是激光冲击作用下金属材料自由塑性流动的结果。针对冲击应力条件下的材料局部微尺度塑性变形,可考虑采用有限元建模等数值模拟的方法进一步 证实。

2) 激光冲击强化后单晶高温合金的显微组织。激光冲击处理诱导的晶格畸变使单晶高温合金微观力学性能得以提高。目前缺乏对激光冲击处理后单晶高温合金内部微观组态,诸如位错的透射电子显微镜观察。研究单晶高温合金位错组态的变化对于更好地理解与认识激光冲击处理的强化机制具有重要意义。

3) 激光冲击强化后的单晶高温合金服役性能。尽管再结晶现象制约激光冲击处理对单晶高温合金材料高温服役性能的强化效果,但采用激光冲击强化方法提高材料700 ℃左右的中温服役性能是可行且值得深入研究的方向。

[1] 高玉魁. 表面完整性理论与应用[M]. 北京: 化学工业出版社, 2014. GAO Yu-kui. Surface Integrity: Theory and application[M]. Beijing: Chemical Industry Press, 2014.

[2] 邹世坤, 巩水利, 郭恩明, 李 斌. 发动机整体叶盘的激光冲击强化技术[J]. 中国激光, 2011, 38(6): 76−82. ZOU Shi-kun, GONG Shui-li, GUO En-ming, LI Bin. Laser peening of turbine engine integrally blade rotor[J]. Chinese Journal of Lasers, 2011, 38(6): 76−82.

[3] LU G X, LIU J D, ZHOU Y Z, JIN T, SUN X F, HU Z Q. Differences in the micromechanical properties of dendrites and interdendritic regions in superalloys[J]. Philosophical Magazine Letters, 2016, 96(12): 461−468.

[4] 卢国鑫, 宋颖刚, 王仁智, 王 强, 王 欣. 300M 钢喷丸强化残余应力场的数值模拟[J]. 中国表面工程, 2013, 26(4): 72−76. LU Guo-xin, SONG Ying-gang, WANG Ren-zhi, WANG Qiang, WANG Xin. Numerical simulation of 300M steel residual stress field caused by shot-peening[J]. China Surface Engineering, 2013, 26(4): 72−76.

[5] 卢国鑫, 陆 峰. 一种定性判断三维残余应力场测量值的新思路[J]. 中国腐蚀与防护学报, 2014, 34(3): 283−286. LU Guo-xin, LU Feng. A new idea to qualitatively determine 3D residual stress measurements[J]. Journal of Chinese Society for Corrosion and Protection, 2014, 34(3): 283−286.

[6] 卢国鑫, 陆 峰. 高强度喷丸对 300M 钢抗疲劳性能的影响[J]. 机械工程材料, 2015, 39(1): 20−23. LU Guo-xin, LU Feng. Effect of high intensity shot peening on fatigue resistance of 300M steel[J]. Materials For Mechanical Engineering, 2015, 39(1): 20−23.

[7] WHITE R M. Elastic wave generation by electron bombardment or electromagnetic wave absorption[J]. Journal of Applied Physics, 1963, 34(7): 2123−2124.

[8] FABBRO R, FOURNIER J, BALLARD P, DEVAUX D, VIRMONT J. Physical study of laser-produced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2): 775−784.

[9] PEYRE P, FABBRO R, BERTHE L, DUBOUCHET C. Laser shock processing of materials, physical processes involved and examples of applications[J]. Journal of Laser Applications, 1996, 8(3): 135−141.

[10] CLAUER A H, HOLBROOK J H, FAIRAND B P. Effects of laser induced shock waves on metals, shock waves and high-strain-rate phenomena in metals[M]. Berlin: Springer, 1981: 675−702.

[11] DAVIS B, MANNAVA S, ROCKSTROH T, HAHN J. Performance of Gen IV LSP for thick section airfoil damage tolerance[C]//45th Aiaa/asme/asce/ahs/asc Structures, Structural Dynamics & Materials Conference. California: Palm Springs, 2004: 50−53.

[12] BARTSCH T M. High cycle fatigue (HCF) science and technology program[R]. Nasa Sti/Recon Technical Report N, 2002.

[13] 张永康. 激光冲击强化提高航空材料疲劳寿命的研究[D]. 南京: 南京航空航天大学, 1995. ZHANG Yong-kang. Study on improving fatigue life of aeronautical materials by laser shock peening[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 1995.

[14] 郭大浩, 张永康. 激光冲击强化机理研究[J]. 中国科学: E辑, 1999, 28(3): 222−226. GUO Da-hao, ZHANG Yong-kang. Mechanism of laser shock processing[J]. Science in China (Series E), 1999, 29(3): 222−226.

[15] ZHANG Y, WANDERKA N, SCHUMACHER G, SCHNEIDER R, NEUMANN W. Phase chemistry of the superalloy SC16 after creep deformation[J]. Acta Materialia, 2000, 48(11): 2787−2793.

[16] 周 磊, 李应红, 汪 诚, 周 鑫, 李启鸱. 激光冲击强化渗铝法提高K417合金疲劳性能[J]. 稀有金属材料与工程, 2011, 40(6): 1093−1096. ZHOU Lei, LI Ying-hong, WANG Cheng, ZHOU Xin, LI Qi-ou. Vibration fatigue performance improvement of K417 alloy by laser shock processing and aluminizing[J]. Rare Metal Materials and Engineering, 2011, 40(6): 1093−1096.

[17] 乔红超, 赵吉宾, 陆 莹. 纳秒脉宽Nd: YAG激光冲击强化激光器的研制及分析[J]. 中国激光, 2013, 40(8): 1−7. QIAO Hong-chao, ZHAO Ji-bin, LU Ying. Develop and analysis of nanosecond pulse width Nd:YAG laser for laser peening[J]. Chinese Journal of Lasers, 2013, 40(8): 1−7.

[18] 乔红超, 高 宇, 赵吉宾, 陆 莹, 赵亦翔. 激光冲击强化技术的研究进展[J]. 中国有色金属学报, 2015, 25(7): 1744−1755. QIAO Hong-chao, GAO Yu, ZHAO Ji-bin, LU Ying, ZHAO Yi-xiang. Research process of laser peening technology[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1744−1755.

[19] CORREA C, de LARA R L, DÍAZ M, PORRO J A, GARCÍA-BELTRÁN A, OCAÑA J L. Influence of pulse sequence and edge material effect on fatigue life of Al2024-T351 specimens treated by laser shock processing[J]. International Journal of Fatigue, 2015, 70: 196−204.

[20] MAAWAD E, SANO Y, WAGNER L, BROKMEIER H G, GENZEL C. Investigation of laser shock peening effects on residual stress state and fatigue performance of titanium alloys[J]. Materials Science and Engineering A, 2012, 536(1): 82−91.

[21] CORREA C, de LARA R L, DÍAZ M, GIL-Santos A, PORRO J A, OCAÑA J L. Effect of advancing direction on fatigue life of 316L stainless steel specimens treated by double-sided laser shock peening[J]. International Journal of Fatigue, 2015, 79: 1−9.

[22] XIONG Y, HE T T, REN F Z, LI P Y, CHEN L F, VOLINSKY A A. Microstructure evolution and microhardness of ultrafine- grained high carbon steel during multiple laser shock processing[J]. Journal of Iron and Steel Research, International, 2015, 22(1): 55−59.

[23] LU G X, LIU J D, QIAO H C, CUI C Y, ZHOU Y Z, JIN T, ZHAO J B, SUN X F, HU Z Q. The local microscale reverse deformation of metallic material under laser shock[J]. Advanced Engineering Materials, 2016, 19(2): 1600672.

[24] 鲁金忠. 激光冲击强化铝合金力学性能及微观塑性变形机理研究[D]. 镇江: 江苏大学, 2010. LU Jin-zhong. Investigation of laser shock processing on the mechanical properties and micro-plastic deformation mechanism of LY2 aluminum alloy[D]. Zhenjiang: Jiangsu University, 2010.

[25] QIAO H C, ZHAO J B, GAO Y. Experimental investigation of laser peening on TiAl alloy microstructure and properties[J]. Chinese Journal of Aeronautics, 2015, 28(2): 609−616.

[26] QIAO H C, ZHAO J B, ZHANG G X, GAO Y. Effects of laser shock peening on microstructure and residual stress evolution in Ti-45Al-2Cr-2Nb-0.2B alloy[J]. Surface and Coatings Technology, 2015, 276: 145−151.

[27] 孙晓峰, 金 涛, 周亦胄, 胡壮麒. 镍基单晶高温合金研究进展[J]. 中国材料进展, 2012(12): 1−11. SUN Xiao-feng, JIN Tao, ZHOU Yi-zhou, HU Zhuang-qi. Research progress of nickel-base single crystal superalloys[J]. Materials China, 2012(12): 1−11.

[28] 王会阳, 安云岐, 李承宇, 晁 兵, 倪 雅, 刘国彬, 李 萍. 镍基高温合金材料的研究进展[J]. 材料导报, 2011, 25(S2): 482−486. WANG Hui-yang, AN Yun-qi, LI Cheng-yu, CHAO Bing, NI Ya, LIU Guo-bin, LI Ping. Research progress of Nickel-base superalloys[J]. Materials Review, 2011, 25(S2): 482−486.

[29] BUGAYEV A A, GUPTA M C, PAYNE R. Laser processing of Inconel 600 and surface structure[J]. Optics and Lasers in Engineering, 2006, 44(2): 102−111.

[30] GILL A S, TELANG A, MANNAVA S R, QIAN D, PYOUN Y S, SOYAMA H, VASUDEVAN V K. Comparison of mechanisms of advanced mechanical surface treatments in nickel-based superalloy[J]. Materials Science and Engineering A, 2013, 576(8): 346−355.

[31] DAI F Z, LU J Z, ZHANG Y K, LUO K Y, WANG Q W, ZHANG L, HUA X J. Effect of initial surface topography on the surface status of LY2 aluminum alloy treated by laser shock processing[J]. Vacuum, 2012, 86(10): 1482−1487.

[32] LU G X, LIU J D, QIAO H C, ZHOU Y Z, JIN T, SUN X F, HU Z Q. Surface topography evolution of Ni-based single crystal superalloy under laser shock: Formation of the nano-scale surface reliefs[J]. Applied Physics A, 2017, 123(3): 213.

[33] LU G X, LIU J D, QIAO H C, ZHOU Y Z, JIN T, SUN X F, HU Z Q. Nonuniformity of morphology and mechanical properties on the surface of single crystal superalloy subjected to laser shock peening[J]. Journal of Alloys and Compounds, 2016, 658: 721−725.

[34] LU G X, LIU J D, QIAO H C, ZHANG G L, CUI C Y, ZHOU Y Z, JIN T, ZHAO J B, SUN X F, HU Z Q. Microscopic surface topography of a wrought superalloy processed by laser shock peening[J]. Vacuum, 2016, 130: 25−33.

[35] 王仁智. 金属材料的喷丸强化原理及其强化机理综述 [J]. 中国表面工程, 2012, 25(6): 1−9. WANG Ren-zhi. Overview on the shot peening principle and its strengthening mechanisms for metallic materials[J]. China Surface Engineering, 2012, 25(6): 1−9.

[36] WANG R Z, RU J L. Overall evaluation of the effect of residual stress induced by shot peening in the improvement of fatigue fracture resistance for metallic materials[J]. Chinese Journal of Mechanical Engineering, 2015, 28(2): 416−421.

[37] 李玉琴, 何卫锋, 聂祥樊, 李 靖, 柴 艳. GH4133镍基高温合金激光冲击强化研究[J]. 稀有金属材料与工程, 2015(6): 1517−1521. LI Yu-qin, HE Wei-feng, NIE Xiang-fan, LI Jing, CHAI Yan. Laser shock peening of GH4133 Nickel-based superalloy[J]. Rare Metal Materials and Engineering, 2015(6): 1517−1521.

[38] LI Y H, ZHOU L C, HE W F, HE G Y, WANG X D, NIE X F, WANG B, LUO S H, LI Y Q. The strengthening mechanism of a nickel-based alloy after laser shock processing at high temperatures[J]. Science & Technology of Advanced Materials, 2013, 14(5): 1574−1578.

[39] REED R C. The superalloys: Fundamentals and applications[M]. New York: Cambridge University Press, 2006.

[40] 金 涛, 周亦胄, 王新广, 刘金来, 孙晓峰, 胡壮麒. 先进镍基单晶高温合金组织稳定性及力学行为的研究进展[J]. 金属学报, 2015, 51(10): 1153−1162. JIN Tao, ZHOU Yi-zhou, WANG Xin-guang, LIU Jin-lai, SUN Xiao-feng, HU Zhuang-qi. Research process on microstructural stability and mechanical behavior of advanced Ni-based single crystal superalloys[J]. Acta Metallurgica Sinica, 2015, 51(10): 1153−1162.

[41] 孟 杰, 金 涛. 镍基单晶高温合金的再结晶[J]. 材料工程, 2011, 1(6): 92−98. MENG Jie, JIN Tao. Recrystallization of single crystal Nickel-based superalloys[J]. Journal of Materials Engineering, 2011, 1(6): 92−98.

[42] LU G X, LIU J D, QIAO H C, ZHOU Y Z, JIN T, ZHAO J B, SUN X F, HU Z Q. Surface nano-hardness and microstructure of a single crystal nickel base superalloy after laser shock peening[J]. Optics & Laser Technology, 2017, 91: 116−119.

[43] 徐士东, 任旭东, 周王凡, 任云鹏, 佟艳群, 刘帆帆, 黄晶晶. GH2036 合金激光冲击胞−晶细化与位错强化机理研究[J]. 中国激光, 2016, 43(1): 40−45. XU Shi-dong, REN Xu-dong, ZHOU Wang-fan, REN Yun-peng, TONG Yan-qun, LIU Fan-fan, HUANG Jing-jing. Research of cell-grain refinement and dislocation strengthening of laser shock processing on GH2036 alloy[J]. Chinese Journal of Lasers, 2016, 43(1): 40−45.

[44] LU G X, LIU J D, QIAO H C, ZHOU Y Z, JIN T, ZHAO J B, SUN X F, HU Z Q. Effect of laser shock on tensile deformation behavior of a single crystal nickel-base superalloy[J]. Materials Science and Engineering A, 2017, 686: 46−53.

[45] CHASWAL V. A study of laser shock peening on fatigue behavior of IN718Plus superalloy: Simulations and Experiments[D]. Cincinnati: University of Cincinnati, 2013.

[46] ZHOU W F, REN X D, REN Y P, XU S D, HUANG J J, YANG T. Laser shock processing on Ni-based superalloy K417 and its effect on thermal relaxation of residual stress[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1): 675−681.

[47] BUCHANAN D J, SHEPARD M J, JOHN R. Retained residual stress profiles in a laser shock-peened and shot-peened nickel base superalloy subject to thermal exposure[J]. International Journal of Structural Integrity, 2011, 2(1): 34−41.

[48] LU G X, LIU J D, QIAO H C, JIN T, SUN X F. Crack appearance of a laser shock-treated single crystal nickel-base superalloy after isothermal fatigue failure[J]. Surface and Coatings Technology, 2017, 321: 74−80.

[49] KARTHIK D, SWAROOP S. Laser shock peening enhanced corrosion properties in a nickel based Inconel 600 superalloy[J]. Journal of Alloys and Compounds, 2017, 694: 1309−1319.

[50] BAI Y C, HUA Y Q, RONG Z, YE Y X, XUE Q J, LIU H X, CHEN R F. Cyclic oxidation resistance of In718 superalloy treated by laser peening[J]. Journal of Wuhan University of Technology-Materials Science Edition. 2015, 30(4): 808−812.

[51] CAO J D, ZHANG J S, HUA Y Q, CHEN R F, YE Y X. Improving the high temperature oxidation resistance of Ni-based superalloy GH202 induced by laser shock processing[J]. Journal of Materials Processing Technology, 2017, 243: 31−39.

[52] HUA Y Q, RONG Z, YE Y X, CHEN K M, CHEN R F, XUE Q J, LIU H X. Laser shock processing effects on isothermal oxidation resistance of GH586 superalloy[J]. Applied Surface Science, 2015, 330(6): 439−444.

Research progress of applications of laser shock processing on superalloys

LU Guo-xin1, 2, JIN Tao1, ZHOU Yi-zhou1, ZHAO Ji-bin3, LIU Ji-de1, QIAO Hong-chao3, SUN Xiao-feng1

(1. Superalloys Division, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China; 2. School of Electra Mechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China; 3. Equipment Manufacturing Technology Laboratory, Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang 110179, China)

Laser shock processing (LSP) can produce better strengthening effect than the traditional surface strengthening processes, and the induced microstructure change has higher thermal stability, which is expected to have a beneficial effect on the service performance of superalloy materials. The applications of LSP on different superalloy materials were introduced from the aspects of surface topography, microstructure and service performance. The research direction of numerical simulation and verification of local reverse deformation induced by LSP was proposed through the analysis of the LSP-induced microscale surface topography of superalloy. The research results of LSP in improving the microstructure and fatigue performance of superalloy were summarized, and then the study necessity of LSP fatigue prolonging for single crystal superalloy was indicated.

laser shock processing; superalloy; surface topography; microstructure; property

Project(2014AA041701) supported by the High Technology Research and Development Program of China; Projects(51331005, 11332010) supported by the National Natural Science Foundation of China; Project(2015020115) supported by the Natural Science Foundation of Liaoning Province in China; Project supported by Basic Frontier and Common Key Technology Innovation Project of Shenyang National Laboratory for Materials Science (SYNL), China-Microstructure evolution induced by laser shock in single crystal superalloy

2017-06-05;

2018-01-08

LU Guo-xin; Tel: +86-20-39322209; E-mail: luguoxin@live.cn

10.19476/j.ysxb.1004.0609.2018.09.06

1004-0609(2018)-09-1755-10

TG178;TN249

A

国家高技术研究发展计划资助项目(2014AA041701);国家自然科学基金资助项目(51331005,11332010);辽宁省自然科学基金资助项目(2015020115);沈阳材料科学国家(联合)实验室基础前沿及共性关键技术创新项目(单晶高温合金的激光冲击诱导组织结构演化)

2017-06-05;

2018-01-08

卢国鑫,助理研究员,博士;电话:020-39322209;E-mail:luguoxin@live.cn

(编辑 李艳红)