船用螺旋桨机器人铣削路径规划研究

2018-11-23舒永东张道翔柳德君

舒永东,张道翔,柳德君

(南京高精船用设备有限公司,江苏 南京 211103)

0 引言

船用螺旋桨是一种典型的自由曲面零件,作为船舶动力系统中的重要部件之一,其曲面形状及制造精度直接决定了船舶推进的动力和噪声的大小。船用螺旋桨的桨叶形状复杂,且各个桨叶之间存在重叠区域,导致其加工费时、费力,加工精度和效率难以提高[1]。所以,如何高效且精确地加工螺旋桨,一直是该领域研究热点。

董辉跃等[2]针对螺旋铣削加工参数进行正交试验研究,建立周向铣削力和表面粗糙度的经验模型,进行加工参数优化,使机器人系统加工性能稳定。熊晓飞[3]基于UG平台,开发机器人磨削轨迹规划模块,实现螺旋桨磨削加工路径的优化。王桃峰[4]对船用螺旋桨的数控加工工艺进行了研究,认为螺旋桨采用多轴加工相对于三轴增加了两个或两个以上的自由度,有利于加工自由曲面,提高了加工工件质量。张斌等[5]以Open Cascade为几何造型技术开发平台,以改进的CC路径截面线法为轨迹生成方法,通过对约束面间距进行动态调整,改进了传统CC路径截面线法刀轨疏密不一致的问题,从而能够提高机器人铣削加工精度。徐玲等[6]以UG的CAM模块为平台,辅以UG OPEN/API和VC++两个主要的开发工具,将各类参数设置、刀轨计算和后处理等功能集成起来,实现了船用螺旋桨数控编程的集成化、自动化和智能化。蔡潘[7]基于UG二次开发功能,搭建了桨叶参数化建模平台,针对可调距螺旋桨叶片的数控铣削加工,分析了加工工艺流程,研究了参数选择依据及桨叶铣削策略。熊晓飞[3]基于计算流体力学基础理论,建立螺旋桨水动力学数值模型,通过编程实现 UG 平台下螺旋桨曲面铣削的轴向切深参数优化功能模块的开发。

针对船用螺旋桨曲面形状复杂、精度要求高、存在重叠区域的特点,本文结合螺旋桨的形状结构特点,使用UG软件对螺旋桨的曲面进行分割处理,以方便于不同位置的加工;同时对处理后的模型进行路径规划及后处理,完成螺旋桨的加工。

1 船用螺旋桨加工工艺技术路线

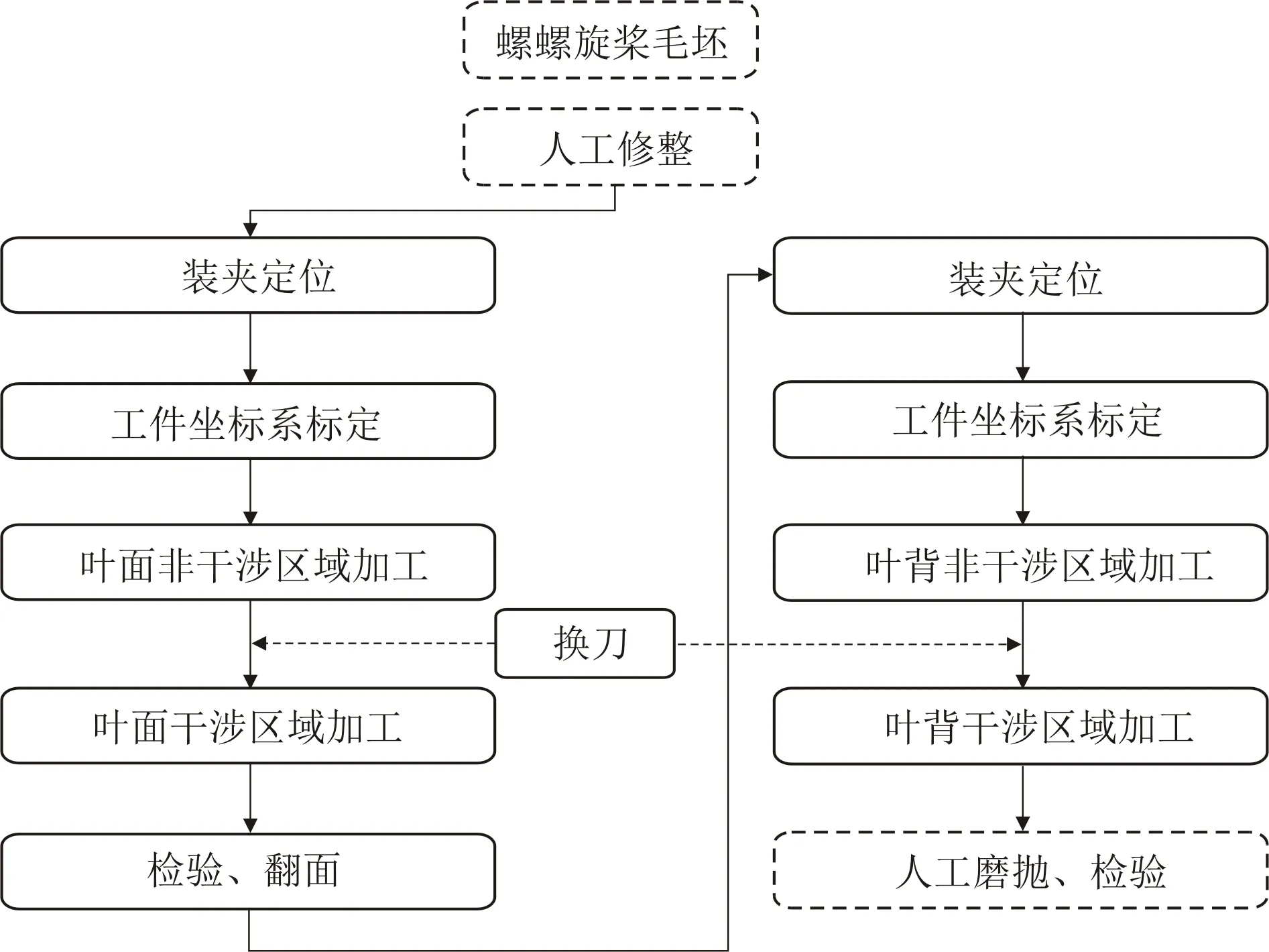

船用螺旋桨的毛坯件为铸件,铸造完成后,浇注口一般会留有残留材料,所以铸造完成之后需要人工清除冒口处的多余部分。同时,在螺旋桨桨毂中心完成轴孔的加工及桨毂端面的加工,并以其作为基准面,从而保证后续安装定位精度。装夹定位完成后,需要对坐标系进行标定,进而进行叶面和叶背的非干涉区域与干涉区域的加工,最后进行磨抛和检验。螺旋桨加工工艺技术路线如图1所示。

2 UG模型的处理

2.1 干涉区域与非干涉区域的分界线的确定

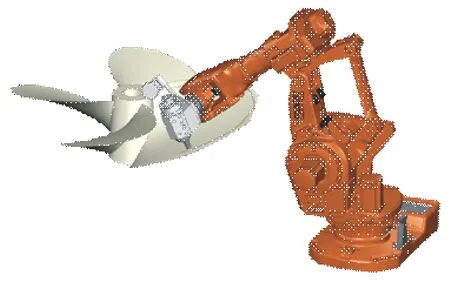

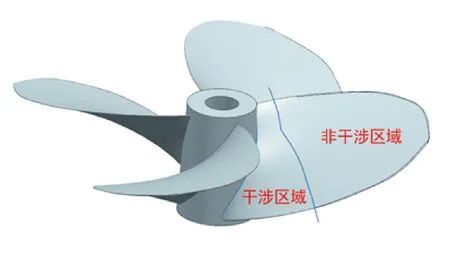

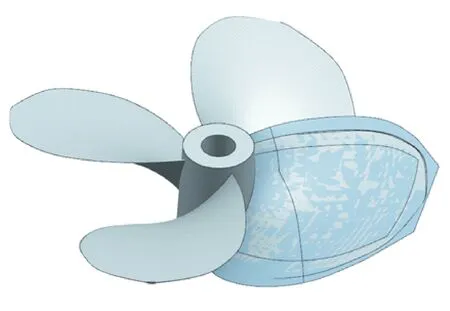

在使用末端加有电主轴的工业机器人进行螺旋桨叶面的铣削时如不考虑前倾角和侧倾角,根据螺旋桨及机器人末端的电主轴的结构可确定出干涉区域与非干涉区域的分界线。机器人铣削螺旋桨示意图如图2所示,螺旋桨叶面的干涉区域和非干涉区域如图3所示。

分界线的确定步骤:首先,抽取前一叶面的随边曲线,投影至将要进行路径规划的叶面上;然后,进行曲线偏置,偏置距离为机器人电主轴刀具中心到电主轴边缘的距离加上一个安全距离。抽取叶根处叶面与桨毂的交线,在叶面上偏置同样的距离后对两条曲线进行修剪形成干涉区域与非干涉区域的分界线。

实线—涉及工业机器人的步骤;虚线—非涉及工业机器人的步骤

图2 机器人铣削螺旋桨示意图

图3 螺旋桨叶面的干涉区域和非干涉区域

2.2 曲面的重建

由于螺旋桨的设计模型中叶面与叶背的交线处有一定的曲率,这将导致直接在设计模型的叶面上进行路径规划时产生刀轴矢量的突变,进而影响螺旋桨的加工,所以在UG中进行曲面重建,对叶面进行扩大是必要的。

首先将叶面进行缩小以便于之后扩大时曲率合适。在进行曲面的扩大与缩小时,须在“设置”栏设置为“线性”。同样的操作把缩小后的曲面扩大至原叶面外部适当距离,以便于刀路规划及仿真。最后使用干涉区域与非干涉区域的分界线将重构的曲面进行分割,从而得到用于路径规划的干涉区域与非干涉区域的曲面,结果图如图4所示。

图4 曲面重构显示

3 路径规划

将螺旋桨叶面进行干涉区域与非干涉区域的划分之后,在进行路径规划时,将路径规划分为干涉区域、非干涉区域及桨毂的路径规划。

3.1 非干涉区域的路径规划

选择分割出的叶面的非干涉区域的曲面,选择“沿面”的刀路类型(由于本例使用设计模型进行曲面的路径规划,故选择“沿面”刀路类型,可根据需要选择其他方式)。在MasterCam中进行具体的参数设置,包括刀具的型号、刀柄的大小、切削方式、刀轴控制、碰撞控制、共同参数、粗切参数等设置。切削方式中沿面参数包括补正方向、切削方向、步进方向、起始点的设置。之后对切削方向、补正方式、加工面预留量、切削公差及切削间距进行设置。刀轴控制设置包括对刀轴控制、输出方式、前倾角、侧倾角及刀具向量长度进行设置。碰撞控制主要对干涉面进行设置。共同参数设置包括对安全高度、参考高度及下刀位置进行设置。粗切参数设置包括对粗切次数、粗切步进量、精切次数、静修量进行设置。最后进行确认生成刀轨。非干涉区域路径规划结果图如图5所示。

图5 非干涉区域路径规划结果图

3.2 干涉区域的路径规划

在进行干涉区域的路径规划时,使用原来的刀具在不考虑刀具倾角的时候是不能加工的,所以更换刀具或增加辅助装置才能进行干涉区域的加工。

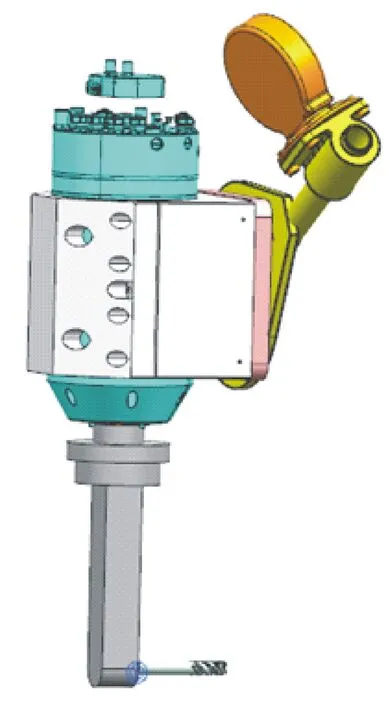

解决干涉区域加工的办法一般有两种。第一种方法是使用长度较长的刀具外加刀具倾角来加工干涉区域。这种方法能够完全覆盖干涉区域,但因为刀具的加长,使刀具的刚度变差,在加工过程中刀具的变形较大,导致振动且加工精度不高。同时,因为刀具倾角的原因导致切削速率较低。所以使用加长刀具加工干涉区域,需要使用特定的刀具进行加工,故本文不考虑此种方法。第二种方法是使用辅助装置——角度头,改变刀具方向的同时减小主轴头部的大小,从而能使刀具深入干涉区域进行加工,以有效地解决干涉区域加工的问题。角度头的模型图如图6所示。

图6 角度头模型

增加角度头之后,可以有效加工到螺旋桨的干涉区域。角度头内部采用齿轮传动,因此增加了角度头之后的电主轴的转速不能太高,但由于角度头的过渡,刀具可以以较好的刀轴矢量加工螺旋桨叶面,同时,机器人也会以较好的姿态来进行加工。从这几个方面来看,增加角度头不仅可以有效地加工到螺旋桨的干涉区域,而且能够增加工业机器人铣削加工螺旋桨的精度,且减少加工干涉区域过程中的振动。

干涉区域的路径规划过程与非干涉区域的路径规划过程类似,进行参数设置之后,生成刀路。两者的主要区别在于路径规划之后的后处理过程。干涉区域需要将角度头安装在工业机器人末端之后进行机器人姿态优化,从而得到合适的优化路径。

4 结语

根据螺旋桨的结构特点和机器人加工螺旋桨过程中的限制,对螺旋桨叶面进行划分,划分为干涉区域和非干涉区域。对于不同的区域使用不同的工具进行刀路规划,可有效解决工业机器人加工螺旋桨过程中的干涉问题,且从一定程度上提高了工业机器人铣削加工螺旋桨的精度。