筛板塔中乙醇-水精馏板效率的研究

2018-11-21齐济,王欢

齐 济,王 欢

(大连民族大学 生命科学学院,辽宁 大连 116605)

精馏是在汽液两相逐级(或连续)流动和接触时,进行穿越界面的质量和热量传递,并实现混合物分离纯化的化工单元操作过程。精馏技术广泛应用于各类化学品的生产中,它不仅用于最终产品的精制,还用于原料的提纯等方面。精馏作为常用的分离方法,占整个化工生产能耗的大部分,比例超过了80%[1]。在化工生产中,选用最合理的精馏条件,提高精馏水平,对于降低化工过程的能耗,提高生产效率有重要意义。乙醇是环境友好的生物能源之一,乙醇可以与汽油和柴油混合使用,被广泛地应用于交通领域。石油能源和燃油被生物乙醇代替,将在许多其他领域得到拓展和应用。在国外,生物乙醇在不同地区以不同规模生产,质量也不大相同,提高乙醇质量是新能源生产尤其需要的生产技术。对于生物乙醇,前期发酵部分基本成熟,然而后期的蒸馏技术还存在一定提高的空间[2]。国内对于乙醇-水系统的研究,涉及平衡数据的测定,萃取精馏和软件模拟,分离工艺以及进展等[3-6]。本研究利用实验室规模的筛板塔,通过精馏实验,探索乙醇-水精馏过程的效率,分析全塔、精馏段和提馏段板效率的分布,为生物乙醇的蒸馏提纯提供理论方法和依据。

1 实验装置与方法

利用实验室规模筛板精馏塔,在稳定回流比和釜压的条件下,精馏不同体积分数的乙醇-水溶液。通过改变进料板位置,改变精馏段和提馏段的实际板数分配,测定并采集进料和产品含量数据,记录相应温度,处理数据,计算并绘图分析塔板效率的分布。

1.1 实验装置

实验采用筛板精馏实验装置(莱帕克(北京)科技有限公司),如图1。结构参数:塔内径D=68 mm,塔总高H=3 000 mm,塔内采用筛板及弓形降液管,共有15块板。进料管位置有三种选择,F5、F6、F7。板间距HT=70 mm,板上孔径d=3 mm,筛孔数N=50,开孔率9.73%。塔顶为列管式冷凝器,内管换热面积为0.296 m2,冷却水走管外,蒸汽在管内冷凝。仪表参数:回流流量计量程16~160 ml·min-1,塔顶产品流量计量程2.5~25 ml·min-1,进料流量计量程16~160 ml·min-1,塔顶冷却水流量计25~250 L·h-1,塔釜冷却水流量计量程16~160 ml·min-1,塔釜加热总功率6 kW,原料预热功率2 kW,塔釜压力表量程0~10 kPa。操作参数:P釜=1.5~3.0 kPa;T灵=77~83 ℃;T顶=75~78 ℃;T釜=97~99℃。控制方法:回流比为回流量与塔顶产品采出量之比,通过回流管上的转子流量计与塔顶产品采出管道上的转子流量计数值手动控制;料液由泵从原料罐中经转子流量计,手动控制计量后加入塔内;塔釜液位由流体力学自动控制。

(1)T1~T12为测温点;(2)L1~L5为流量计(分别为冷却水、冷却水、原料液、回流液、塔顶产品);(3)AF、AD、AW分别为原料、塔顶、塔底产品酒度测定槽;(4)P为塔釜压力表;(5)F为管道,其中F5、F6、F7为进料管。

1.2 实验方法

室温下配制35%~60%的不同体积分数的乙醇-水溶液。对所配制的乙醇-水溶液进行精馏实验,回流比控制为6∶1(R= 6),室温条件下进料,维持釜压2 000 Pa,塔顶冷却水用量150 L·h-1,塔底冷却水用量120 L·h-1。在不同进料浓度下,改变进料板的位置,稳定后,用酒度计分别测定塔顶、塔釜和原料罐的酒精度以及所有取样点的温度。处理实验数据,计算出精馏段操作线方程、进料方程和提馏段操作线方程,根据乙醇-水系统的平衡数据,利用McCabe-Thiele逐板计算法,绘制并求解所需理论板数。根据进料板位置,分别计算精馏段和提馏段的板效率,综合分析得出实验范围内塔板效率在精馏段和提馏段的分布规律。

2 结果与讨论

2.1 数据处理

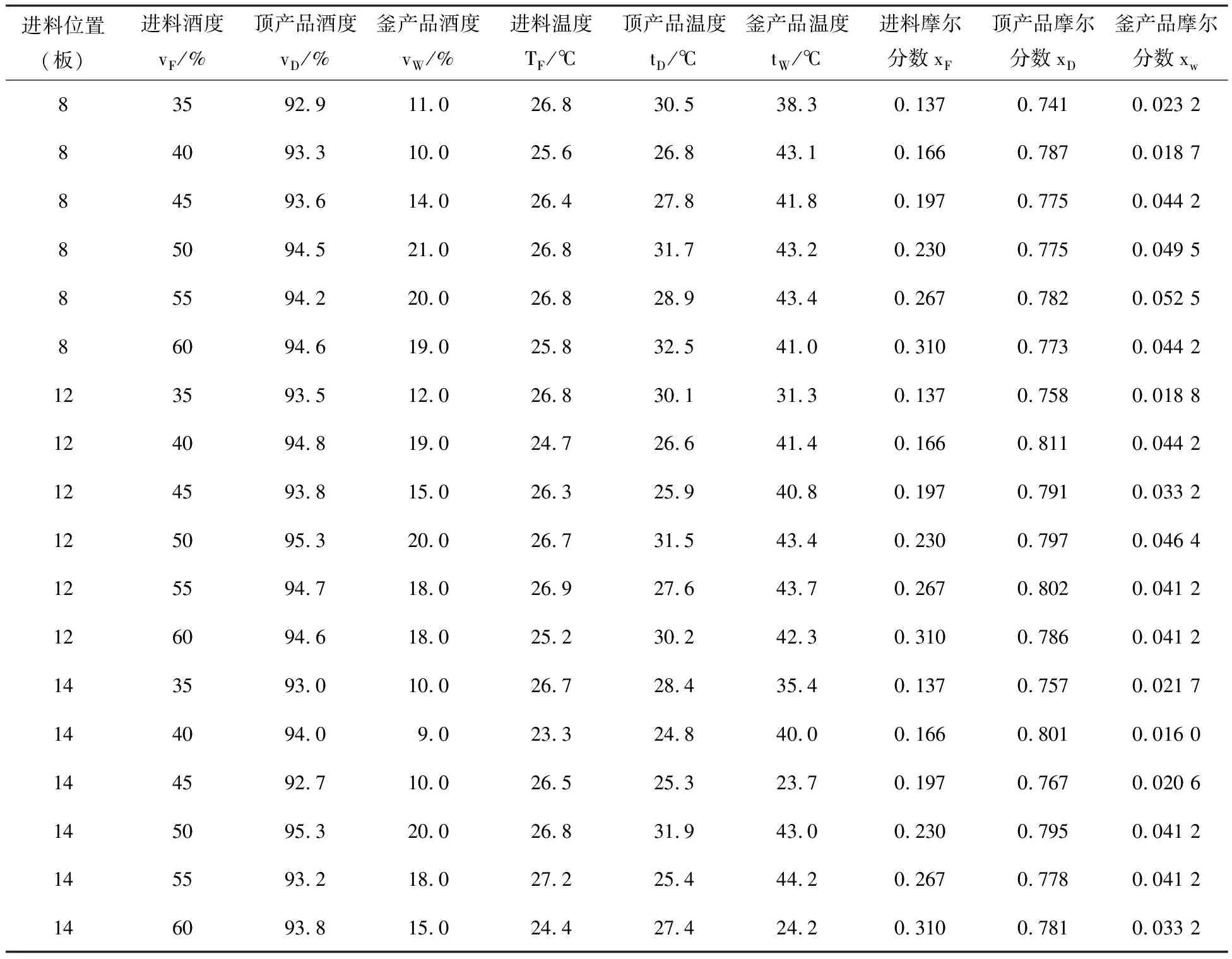

35%~60%的不同体积分数的乙醇-水溶液在筛板塔中精馏,改变进料板位置,所采集的数据见表1。酒度计测出的是体积分数,根据不同温度下,体积分数和质量分数的对照表,将乙醇-水溶液的体积分数换算成质量分数,然后根据乙醇和水的摩尔质量,计算出摩尔分数。

表1 不同进料位置精馏数据

根据文献[7]乙醇-水溶液的相平衡数据绘出相图,如图2。

图2 乙醇-水溶液相平衡图

在图上找出泡点温度。在物性数据表中查出纯乙醇和纯水溶液在不同温度下的比热容和汽化潜热[8-10],利用插值法分别估算出进料和泡点温度下的比热容和汽化潜热。取进料温度和泡点温度的平均值为定性温度。

计算定性温度下乙醇-水溶液的平均摩尔热容:

rm=r1x1+r2(1-x1) 。

(1)

式中:rm为乙醇-水溶液平均汽化潜热(kJ·kmol-1);r1和r2分别为乙醇和水的汽化潜热(kJ·kmol-1);x1为乙醇的摩尔分率。

计算泡点温度下乙醇-水溶液的汽化潜热:

cpm=cp1x1+cp2(1-x1) 。

(2)

式中:cpm为乙醇-水溶液平均比热容(kJ·kmol-1·℃-1);cp1、cp2分别为乙醇和水的比热容(kJ·kmol-1·℃-1)。

物性数据与相关计算结果见表2。

表2 乙醇-水溶液的物性数据

计算进料热状态参数q[11]:

(3)

式中:tB为泡点温度;tF为进料温度。实验条件下进料热状态参数计算结果见表3。

表3 乙醇-水溶液进料热状态参数

2.2 板效率

根据操作参数和测定结果,计算精馏段操作线方程:

(4)

式中:R为回流比;xD为塔顶产品中乙醇摩尔分率;xn为第n块板下降液体中乙醇摩尔分率;yn+1为第n+1块板上升汽体中乙醇摩尔分率。

进料线方程:

(5)

式中:q为进料热状态参数;xF为进料中乙醇摩尔分率;(xq,yq)为精馏段操作线和提馏段操作线交点的轨迹。

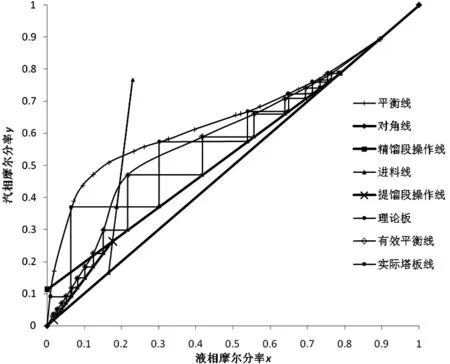

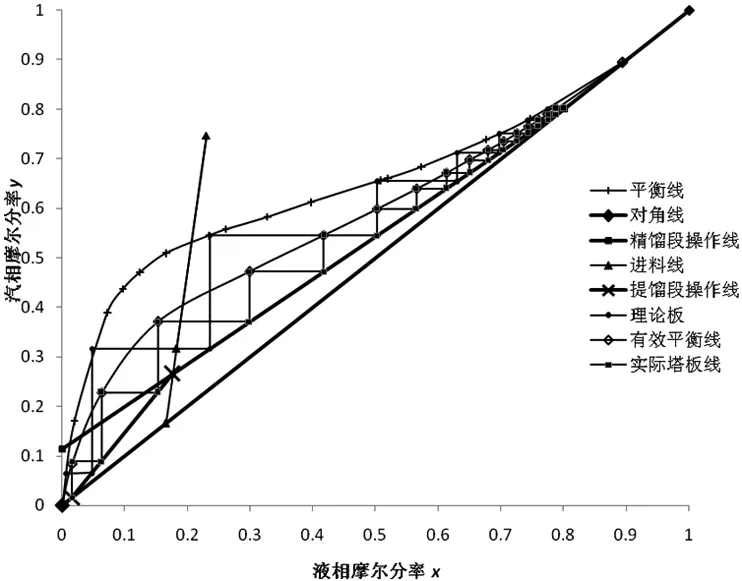

式(4)和式(5)的交点与(xw,xw)连线构成提馏段操作线方程。绘出精馏段操作线方程、进料线方程、提馏段操作线方程、平衡线方程,绘出理论版数;计算和拟合并绘出有效平衡线。进料体积分数为40%,进料板分别为N=8,12,14,如图3、图4、图5(其他进料浓度所绘出的15张图略)。

图3 进料板N=8时理论板数

图4 进料板N=12时理论板数

图5 进料板N=14时理论板数

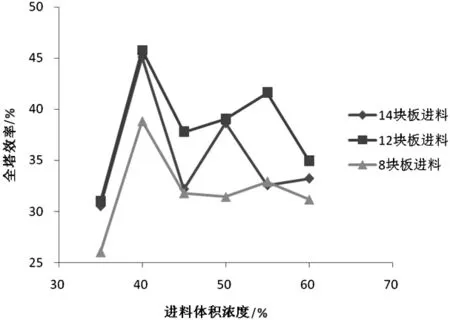

根据塔中精馏段和提馏段的实际板数,图中已绘出的精馏段和提馏段的理论板数,分段拟合出有效平衡线,塔中实际板数为15块板,提馏段中塔釜汽液界面相当于一块塔板,因此拟平衡线下的实际板数为16块。理论板数除以实际板数,算出全塔板效率和分段板效率,如图6、图7。

图6 全塔板效率

图7 分段板效率

进料位置为第12块板时,在实验范围内全塔效率最高。进料位置为第14块板时,精馏段和提馏段的板效率比较接近,进料位置为第8块板时,精馏段和提馏段的板效率相差最大,分段塔板效率最高的为第8块板进料时的精馏段。图3、图4、图5比较可知,有效平衡线最接近平衡线的塔段是图3中的第8块板进料的精馏段;有效平衡线与平衡线之间距离,在全塔范围内比较平均的是图5中的第14块板进料。

3 结 语

在精馏中,基于理论板数和最适宜进料板对板效率的研究比较常见,采用有效平衡线来分析板效率的报道较少。本文通过对乙醇-水系统的常温进料进行精馏实验,绘制操作线、理论板线、有效平衡线以及实际板线,综合分析全塔和分段板效率。结果表明,在实验范围内,第8块板进料时精馏段板效率最高,第12块板进料时全塔效率最高。在实际精馏中,除了考虑最适宜进料板位置之外,还需考虑精馏段和提馏段板效率的分布,才能达到节能高效的目的。